熔丝成型薄板拉伸性能的理论与实验研究

姜世杰, 董天阔, 戴卫兵, 战 明

(1. 东北大学 机械工程与自动化学院, 辽宁 沈阳 110819; 2. 辽宁省机械装备动力学可靠性 重点实验室, 辽宁 沈阳 110819; 3. 东北大学 信息科学与工程学院, 辽宁 沈阳 110819)

3D打印技术是一种累积制造技术,它以数字模型文件为基础,运用粉末状金属或塑料等可黏合材料,通过打印一层层的黏合材料来制造三维的物体[1-2].其中熔丝成型(fused filament fabrication,FFF)技术因其操作简单、成本低廉且环境友好等特点,成为普及范围最广的快速成型技术之一[3-4].FFF技术的工作原理是利用送丝机构将丝状的原材料送入热熔喷头使其融化,然后喷头通过设计好的路径和轨迹进行运动,同时将熔融状态的材料挤出到指定的位置并最终凝固成型,逐层打印,层层叠加,最终堆积成实体,形成产品[5-7].

FFF技术虽然已经研究了很长一段时间,但其加工的产品仍然存在明显的缺陷,如气孔、夹杂物、层间分离等.与传统技术制造的产品相比,FFF产品机械性能较低,限制了其发展及应用,因此,提高成型产品的机械性能是该技术发展的关键方向之一.而要达到提高FFF产品机械性能的目的,首先就需要明确其相应的机理,因此需要对FFF产品进行本构关系分析.王富伟等[8]通过拉伸和压缩实验分析了3D打印聚乳酸(polylactic acid,PLA)杆件的应力与应变之间的关系,得出了PLA杆件的拉伸、压缩强度极限.刘静毅等[9]通过实验以及仿真相结合的方法对3D打印的不同夹芯板结构进行力学性能测试,得到了夹芯板结构各主要部位的极限应力、应变值.Melenka等[10]通过评估Kevlar纤维增强尼龙复合材料来评估材料的拉伸力学性能,同时,采用体积平均法对纤维增强3D打印产品的弹性参数进行了预测,对高纤维含量的样品预测效果较好.Li等[11]提出了一种连续碳纤维增强3D打印方法和匹配路径控制方法,通过拉伸试验、三点弯曲试验和动态力学试验,获得了连续碳纤维增强复合材料的拉伸性能和动态热力学性能.董骏杰等[12]利用MTS疲劳试验机对试件开展拉伸试验,揭示了具有内部孔洞的3D打印PLA试样的机械性能.然而,上述研究都是基于实验测试开展的,缺乏理论支撑;而相关的理论研究也多为经验公式,不具有普适性(应用范围局限).

本文针对FFF薄板的本构关系进行了理论模型研究,得到了试件拉伸性能的理论分析结果;然后利用拉伸实验机,对试件完成了实验研究,获得了试件拉伸性能的实验结果;最后将理论和实验结果相对比,验证了理论模型的正确性.本模型将为FFF技术的进一步发展提供一定的理论基础和技术支持.

1 FFF薄板本构关系模型

本文所研究的薄板为6层PLA材料黏结而成的FFF薄板,具有正交各向异性的特点,因此在研究其本构模型时,首先作出如下假设:①层与层之间黏结牢固,无滑移,无相对位移,不考虑层间耦合效应; ②薄层之间黏结良好,可作为一个整体结构板,并且黏结层很薄,其本身不发生变形,即各单层板之间变形连续; ③薄板虽由多层单层板叠合而成,但其总厚度仍符合薄板假定[13].基于经典弹性力学理论[14],考虑正交各向异性特点,FFF薄板的本构关系遵循胡克定律,广义的胡克定律为

(1)

式中:i,j=1,2,…,6;Cij为刚度矩阵C中元素;Sij为柔度矩阵S中元素;C=S-1,它们互为逆矩阵.

在弹性变形范围内,应力与应变呈正比例关系,其比例系数为弹性模量,单位体积弹性体应变能U为

(2)

薄板的刚度矩阵C与柔度矩阵S的表达式为

其中:E1,E2,E3和G12,G13,G23分别为正交各向异性材料的拉压弹性模量和剪切弹性模量;υ12,υ13,υ23以及υ21,υ31,υ32分别为主泊松比和副泊松比.进而柔度矩阵可表示为

由于柔度矩阵的对称性,则

C44=G23,C55=G13,C66=G12,

FFF薄板是由层层纤维黏结而成,对于正交各向异性薄板的主轴方向应力-应变关系,其平行与垂直纤维方向的弹性模量分别为E1和E2,由应力-应变关系可以求出

即主轴方向应力-应变关系矩阵为

(3)

其中:

对于正交各向异性薄板沿任意方向的应力-应变关系,存在3种情况.

1) 应力在任意方向上的转换.图1为两种坐标之间的关系,表示从x轴转向1轴的角度,以逆时针转向为正.

图1 两种坐标间的关系Fig.1 Relationship between the two coordinates

图2表示单元体在x方向上的平衡,得出x方向上的应力关系:

σx=σ1cos2θ+σ2sin2θ-2τ12sinθcosθ.

(4)

同理可以得出

σy=σ1sin2θ+σ2cos2θ+2τ12sinθcosθ,

(5)

τxy=σ1sinθcosθ-σ2sinθcosθ+τ12(cos2θ-sin2θ).

(6)

将式(4)~式(6)写成矩阵形式:

(7)

式(7)即为应力在任意方向上的变换公式.

图2 单元体平衡Fig.2 Balance of the element

2) 应变在任意方向上的转换.平面应力状态下单层板在x,y坐标中应变分量为εx,εy,γxy,主方向与x轴夹角为θ,主方向应变分量为ε1,ε2,γ12.当单层板边长增量分别为Δx和Δy时,其对角线长度增量Δl可表示为

ε1Δl=εxΔxcosθ+εyΔysinθ+γxyΔycosθ.

考虑到Δx=Δlcosθ,Δy=Δlsinθ,则得出

ε1=εxcos2θ+εysin2θ+γxysinθcosθ.

(8)

同理有

ε2=εxsin2θ+εycos2θ-γxysinθcosθ,

(9)

γ12=-2εxsinθcosθ+2εysinθcosθ+

γxy(cos2θ-sin2θ).

(10)

将式(8)~式(10)写成矩阵形式:

求逆运算后可以表示为

(11)

式(11)即为应变在任意方向上的变换公式.

3) 任意方向上的应力-应变关系.将主轴方向应力-应变关系矩阵,即式(1),代入式(7)与式(11),并化简后可以得到

(12)

式中:

式(12)即为FFF薄板的本构关系模型公式.

2 实验研究

2.1 试件准备

为了验证理论模型,本文根据ISO 527-2—2012标准,利用D-FORCE V2型快速成型设备制备了外形尺寸如图3所示的拉伸实验试件.其中试件长度、测试宽度及厚度分别为158,10和2.4 mm.试件材料为PLA,一种公认的环境友好材料,具有良好的生物可降解性,因此得到了广泛应用[15].

实验试件共有两种类型:①X方向打印试件(X0i,i=1~5);②Z方向打印试件(Z0i,i=1~5).在制备试件时,采用部分析因设计方法[16],即所制备的试件除了打印方向不同以外(如图4所示),其他的过程参数如打印层高度(0.15 mm)、挤出宽度(0.4 mm)、打印速度(60 mm/s)、挤出温度(200 ℃)等的数值均相同.

图3 拉伸实验试件(单位:mm)Fig.3 Tensile test specimen(unit: mm)

图4 打印方向Fig.4 Printing direction (a)—X方向; (b)—Z方向.

2.2 实验过程

根据ISO 527-2—2012标准,利用型号为SHIMADZU EHF-EV200K2-040的拉伸实验机对全部试件进行拉伸实验.该设备的测量精度为±0.5 %,负载力范围为0~200 kN,设置的加载速率为5 mm/min.

在设置拉伸实验机对试件的夹紧力时,考虑到PLA材料的机械性能远小于钢铁等金属材料,因此数值设置不宜过大,仅设置为5 MPa,以防止损坏试件而影响实验结果.

3 结果分析

为了验证本文所提出的FFF薄板本构关系模型的正确性,对比分析了试件应力-应变关系的理论与实验结果.

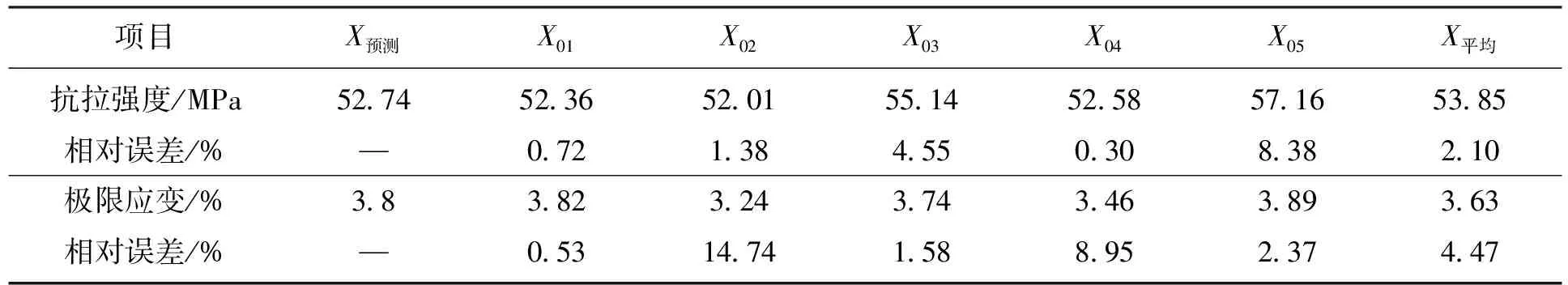

3.1 X方向试件

图 5 为X方向试件的理论模型与实验结果的应力-应变曲线对比,可见,X方向试件理论预测与实验结果吻合度较好,所以理论模型正确可靠,具体数值如表2所示.表2中相对误差的公式为er=(X0i-X预测)/X预测×100%.由表2可知,X预测的抗拉强度为52.74 MPa,而通过实验确定的试件X0i的平均抗拉强度为53.85 MPa,利用相对误差公式计算得到二者相对误差仅为2.10%.在极限应变方面,X预测的理论数值为3.8%,试件X平均的实验结果为3.63%,计算得到相对误差为4.47%.可见,利用该理论模型可以准确地预测出X方向试件的应力-应变关系.

图5 X方向试件应力-应变曲线Fig.5 Stress-strain curves of specimens in X direction

表2 X方向试件测试结果

3.2 Z方向试件

图6为Z方向试件的理论模型与实验结果的应力-应变曲线对比,同样可见Z方向试件理论预测与实验结果吻合度较好, 验证了理论模型的正确性,具体数值如表3所示.表3中相对误差的公式为er=(Z0i-Z预测)/Z预测×100%.

图6 Z方向试件应力-应变曲线Fig.6 Stress-strain curves of specimens in Z direction

由表3可以看出,Z预测的抗拉强度为23.86 MPa,而通过实验确定的试件Z0i的平均抗拉强度为23.68 MPa,二者相对误差仅为0.75%.在极限应变方面,Z预测的理论数值为1.30%,试件Z平均的实验结果为1.26%,相对误差仅为3.08%.可见,利用该理论计算方法可以较为准确地预测出Z方向试件的应力-应变关系.

虽然理论与实验结果吻合度较好,但仍有必要对上述结果误差产生的原因进行分析.误差主要来自理论建模和实验测试两个方面,如模型忽略了各层之间的应力应变情况、薄板纤维排列不规则、残余应力、实验过程中边界条件不一致(夹具夹紧程度不同)、测试仪器灵敏度漂移等问题.

表3 Z方向试件测试结果

4 结 论

1) 基于经典弹性力学理论对FFF薄板拉伸性能进行了理论建模,预测了FFF薄板本构关系.该方法同样适用于同类型多层无滑移的复合薄板的本构关系分析.

2) 对比分析了FFF薄板的本构关系的理论与实验结果,两者吻合度良好,验证了理论模型的正确性.

3) 本文的研究有助于提高FFF产品的拉伸性能,为FFF技术的进一步发展提供一定的参考和技术支持.