聚能射孔器混凝土靶穿深稳定性影响因素分析

荆立英,郭金荣,张会之

1.石油工业油气田射孔器材质量监督检验中心(黑龙江 大庆163853)

2.中国石油大庆油田有限责任公司 采油工程研究院(黑龙江 大庆163453)

3.山东北方民爆器材有限公司(山东 淄博255208)

射孔完井是使用最广泛的完井方式,射孔建立了井筒和油气层间的通道,为后续的油气开采提供了条件。实践表明,射孔孔道进入油气层越深,孔径和孔道的一致性越好,越有利于油气的产出,尤其是压裂施工时,孔径和孔道的一致性影响压裂效果[1]。国内外均非常重视聚能射孔器穿孔性能,对穿孔深度、穿孔孔径的研究、分析较多[2-3],但缺少对穿孔深度一致性的研究。本文研究穿孔深度的稳定性,为进一步提高聚能射孔器的制造水平提供参考。

1 穿孔深度及稳定性

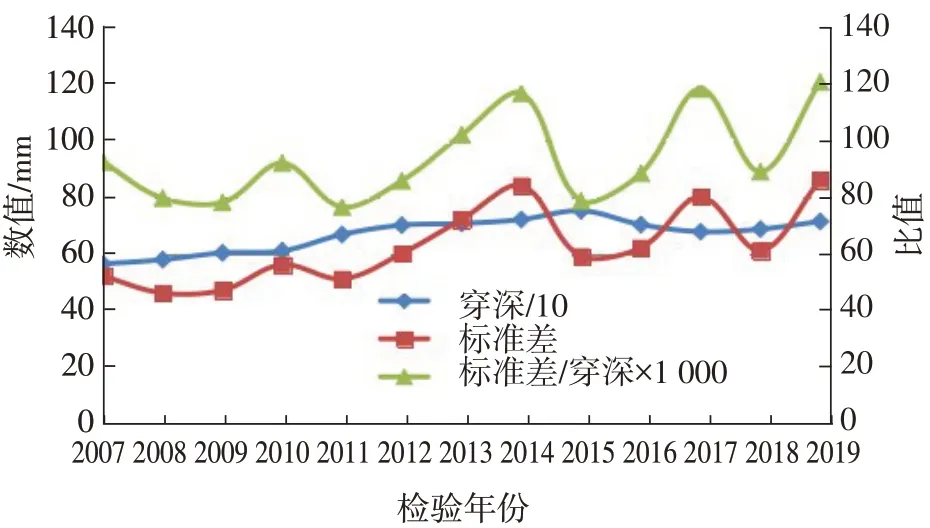

统计分析了2007—2019年国内常用的外径89 mm、102 mm聚能射孔器地面打混凝土靶监督检验数据,试验按GB/T 20488—2006标准[4]第三章规定的射孔器地面打混凝土靶试验方法要求完成,外径89 mm、102 mm聚能射孔器平均穿孔深度分别上升26.6%、26.4%,平均标准差分别上升65.4%、53.6%,平均标准差的上升幅度大于平均穿孔深度。

为了对比平均穿孔深度、平均标准差变化幅度,将平均穿孔深度缩小10倍(平均穿孔深度/10)、平均标准差与平均穿孔深度的比值放大1 000倍(平均标准差/平均穿孔深度×1 000)与平均标准差制图(图1、图2)。由图1、图2可知,在2011—2013年间,穿孔深度有明显提高,标准差也相应增加,随着工艺水平的提高,在2015年左右标准差明显下降,但此后仍然较高且波动明显。表明穿孔深度提高的过程中,穿深稳定性没有得到有效控制,且呈上升趋势,且幅度明显超过穿孔深度。

图1 外径89 mm穿深稳定性变化规律

图2 外径102 mm穿深稳定性变化规律

2 国内聚能射孔器穿孔深度稳定性现状分析

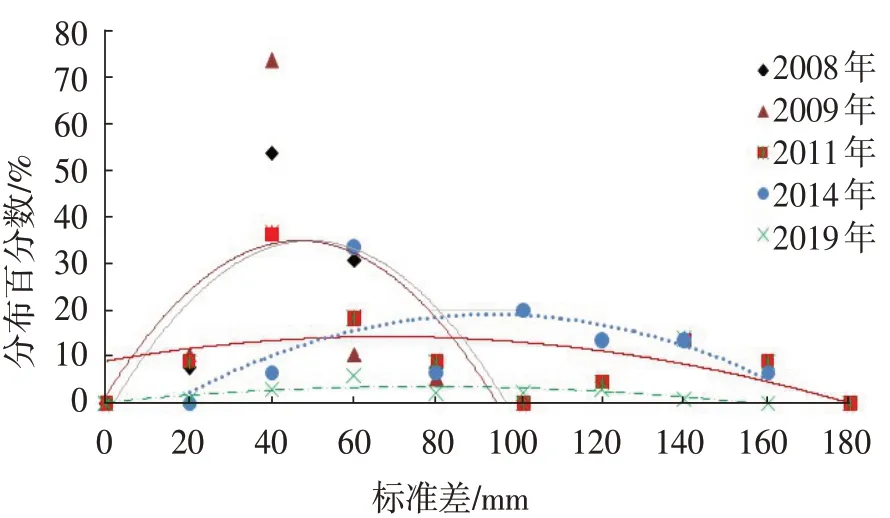

以外径102 mm聚能射孔器为例分析平均标准差较小的2008年、2009年及标准差较大的2011年、2014年和2019年数据,国内产品在2011年穿孔深度明显提高,产品稳定性随之下降,不同生产商的产品呈现不同特点(图3)。第一类以A厂的产品为代表,穿孔深度增加了,但稳定性(标准差)控制的较好,在2014年平均穿孔深度增加明显(16%),标准差仅上升9%,2019年其产品的标准差与穿深平均值的比为7.4%;第二类以B厂的产品为代表,穿孔深度增加了但稳定性(标准差)控制的一般,偶尔波动较大,在2014年平均穿孔深度增加35%,标准差上升95%,之后明显回落,2019年其产品的标准差与穿深平均值的比为7.2%;第三类以C厂的产品为代表,穿孔深度增加了但稳定性(标准差)控制的较差,在2014年平均穿孔深度增加23%,标准差上升102%,且无大幅度回落,2019年其产品的标准差与穿深平均值的比为15.8%。由于第三类厂家的存在,造成了国内产品整体稳定性控制效果不好(图4)。

图3 不同年份穿孔深度标准差分布

图4 不同年份穿深稳定性变化规律

3 穿孔深度稳定性影响因素分析

3.1 穿孔深度稳定性影响的主要因素

聚能射孔器的穿孔深度稳定性由聚能射孔器、靶体和试验条件共同决定,试验条件控制相对容易,主要分析聚能射孔器稳定性和混凝土靶介质均一性对穿孔深度稳定性的影响因素。

3.1.1 聚能射孔器

射孔器主要由射孔弹、射孔枪、导爆索和起爆器等组成。起爆器的作用是点火,只要雷管输出能量满足要求,能够正常起爆导爆索,使导爆索爆轰波在高速爆轰状态下稳定传播即可,因此起爆器影响射孔器穿孔深度稳定性的程度很小。

1)聚能射孔弹。聚能射孔弹是通过锥形装药形成聚能射流对介质作用形成射孔孔道的核心部件,是影响穿孔深度稳定性的关键因素。射孔弹主要由弹壳、药型罩、聚能装药组成。

①弹壳。射孔弹是通过锥形装药形成聚能射流对介质作用形成射孔孔道。弹壳同轴度和底部厚度对穿深稳定性也具有一定影响。这是因为,同轴度好的弹壳是保证装药弹体炸药药柱、药型罩同轴的前提,有利于形成稳定的聚能射流[5]。当壳体较厚时,炸药爆轰时其反射的冲击波对药型罩的压垮汇聚乃至形成稳定射流有利,有助于提高穿深稳定性。

②药型罩。药型罩是射孔弹的核心部分,是形成金属射流对介质进行做功的能量载体,其混粉压制工艺和质量密度均匀性,直接影响到穿孔深度的稳定性[6]。理想的药型罩是质量密度关于中心线轴对称的回转体。药型罩制造应选用优质粉末材料,采用专业混料设备,设定合理混粉时间,确保粉末材料混合均匀。采取措施使粉末材料充满模腔并均匀分布,提高药型罩质量和密度分布均匀性。通过提高模具和设备精度,减小药型罩壁厚差。药型罩中部以上壁厚差大于或等于0.05 mm时对穿深及稳定性有一定影响,一般应控制在0.04 mm以内。药型罩壁厚应控制在一定范围内,102型及以上射孔弹药型罩一般情况下不小于1 mm,根据设计需要进行调整。壁厚太薄时,射流速度变大,金属射流质量变小,穿深稳定性降低。

③聚能装药。聚能药柱是射孔的能量来源。提高装药密度有利于提高穿深,但提高压制压力会出现损伤药型罩影响穿深稳定性的现象[7]。对于射孔弹,不同类型炸药应控制在一定的合理装药密度范围,密度过高或过低均会影响穿深及稳定性。

聚能药柱及射孔弹整弹同轴度对穿深稳定性也有一定影响。优良的压药工艺和精密的设备模具能够提高药柱本身同轴度,同时也提高了弹壳、聚能药柱和药型罩三者装配整体的同轴度,这对于提高穿深稳定性是非常有效的。

2)射孔枪。射孔弹是通过一定的排列方式装在射孔枪内弹架上。射孔枪壁厚的均匀性、布弹方式、弹架及盲孔加工精度对穿深稳定性均有一定影响。科学合理的布弹方式能够提高枪内炸高,防止弹间干扰。射孔枪壁厚和盲孔深度均匀、弹架加工精度高,有利于提高射孔器整体穿深稳定性。

3)导爆索。射孔器内的射孔弹是通过导爆索稳定爆轰顺次引爆的。如果炸药的粒径变化大、密度不均匀,和药芯的直径配合不好以及炸药纯度差等,都会引起爆速不稳定。正常射孔是在高速爆轰下进行,由于爆轰波可以在高速爆轰、低速爆轰两种状态下传播,并在两种状态之间转换,在低速爆轰状态下,射孔弹不能正常发射或者爆轰速度不够,会对射孔弹穿深及稳定性产生不利影响。现代自动化生产线促进导爆索质量提高,有助于提高射孔弹穿深稳定性。

3.1.2 混凝土靶

聚能射孔器检验标准SY/T 6163—2018《油气井用聚能射孔器材通用技术条件及性能试验方法》[8]中对混凝土靶材料、制作、养护等作了详细规定。国内外均通过严格的工艺控制保证混凝土靶成分均匀、强度一致。虽不能排除偶然因素造成的靶体局部强度波动,进而影响聚能射孔器的穿孔深度稳定性,但整体影响不大。

3.2 现有工艺技术条件下部分影响因素探讨

3.2.1 药型罩材料配方的影响

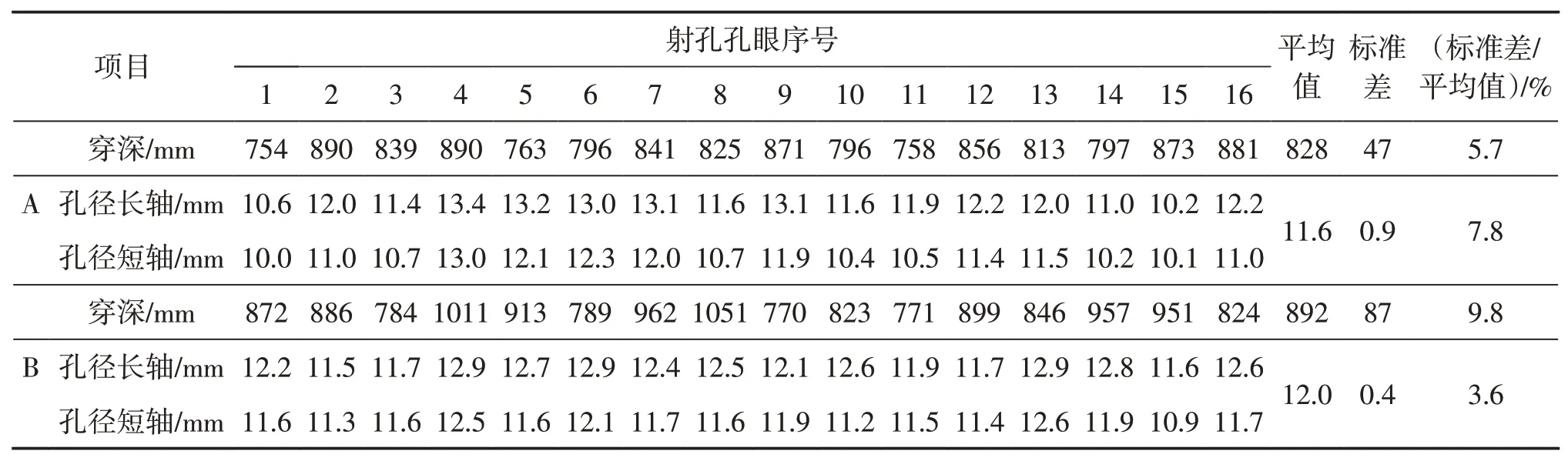

调整药型罩配方的目的是选择一种更合理的配方制造药型罩,以获得更好的穿孔深度。在其他条件相同的条件下,开展对比试验。射孔枪为102-16-90-105,射孔弹为DP41RDX32-3型,按SY/T 6163—2018标准要求制做混凝土靶,套管外径139.7mm(5½"),试验时混凝土靶抗压强度为41.6 MPa、43.5 MPa。用药型罩A和B配方生产的射孔弹组装的102型射孔器,平均穿深分别为828 mm和892 mm,穿深相当;穿深标准差分别为47和87;穿深稳定性分别为5.7%和9.8%,穿深标准差和稳定性差别较大(表1)。试验表明,药型罩配方影响穿深稳定性,科学合理的配方有利于提高混凝土靶穿深稳定性。

表1 三种不同药型罩配方聚能射孔弹穿孔性能对比

3.2.2 药型罩壁厚差的影响

试验选择不同壁厚差的药型罩的目的是研究药型罩径向壁厚差变化对穿孔深度稳定性的影响,以确定更合理的制造工艺参数。在其他条件相同的条件下,开展对比试验。射孔枪为89-16-90-105,射孔弹为DP36RDX25-7型,药型罩壁厚差不同:Ⅰ和Ⅱ,第Ⅰ组药型罩壁厚差较小,≤0.04 mm;第Ⅱ组药型罩壁厚差较大,0.05~0.07 mm。按SY/T 6163—2018标准要求制做混凝土靶,套管外径139.7 mm(5½"),试验时混凝土靶抗压强度为42.2 MPa、40.6 MPa。用不同壁厚差Ⅰ组(≤0.04mm)和Ⅱ组(0.05~0.07 mm)药型罩压制的射孔弹组装的89型射孔器,平均穿深分别为752 mm和707 mm;标准偏差分别为47和77;穿深稳定性分别为6.3%和10.9%,差别较大(表2),表明控制药型罩壁厚差在较小范围内有利于提高混凝土靶穿深及稳定性。

表2 两种不同壁厚差聚能射孔弹穿孔性能对比

3.2.3 弹壳尾部锥面最小壁厚的影响

试验选择不同弹壳尾部锥面最小壁厚的射孔弹以对比不同弹壳壁厚对穿孔深度稳定性的影响。射孔枪为89-16-90-105,射孔弹为DP36RDX25-7型,射孔弹壳X:DP36RDX25-7X型,射孔弹尾部锥面最小壁厚2.4 mm;射孔弹壳Y:DP36RDX25-7Y型,射孔弹尾部锥面最小壁厚5.1 mm。试验靶:标准混凝土靶,139.7 mm套管,均符合SY/T 6163—2018标准要求;靶强度:44.2 MPa。除射孔弹壳分X和Y两种外,其他试验条件相同。对X、Y两种射孔弹壳压制的射孔弹进行混凝土靶穿深稳定性对比试验。数据显示,用弹壳DP36RDX25-7X(尾部锥面最小壁厚2.4 mm)和DP36RDX25-7Y(尾部锥面最小壁厚5.1 mm)加工的射孔弹组装的89型射孔器,平均穿深分别为677 mm和766 mm;穿深标准偏差分别为78和47;穿深稳定性分别为11.5%和6.1%,穿深标准偏差和稳定性差别较大(表3)。从以上数据可以看出,尾部锥面最小壁厚对穿深稳定性影响是很明显的,科学合理的设计壳体结构,增加尾部锥面最小壁厚有利于提高混凝土靶穿深稳定性。

表3 两种不同弹壳尾部锥面最小壁厚聚能射孔弹穿孔性能对比

3.2.4 研究与探讨

以上对比试验反映出药型罩配方变化、药型罩壁厚增大、弹壳尾部锥面最小壁厚变化3个方面,不但对穿孔深度有影响,对稳定性也有影响。通常认为药型罩配方变化主要影响穿孔深度、药型罩壁厚变化主要影响穿孔孔径、弹壳尾部锥面最小壁厚变化对穿孔性能影响较小,分析具体工艺过程可以发现药型罩配方变化会导致同部分工艺调整,从而影响到整体性能。可见,产品稳定性控制复杂、难度大,在现有工艺技术条件下,主动或被动调整某一参数往往会影响其他参数,甚至会出现牵一发而动全身的现象[9],想要进一步提高稳定性需要在基础研究上提高认识,充分考虑到各方面因素,以期获得最大穿孔深度、最佳稳定性和更低成本控制的平衡点。

为了进一步降低人工操作以及各工艺环节的影响,近年来国内生产企业逐渐由人工操作向自动化操作转变,精细控制各环节,以期获得更稳定的产品,如中国石油集团测井有限公司西南分公司研发的射孔弹自动化压装生产系统,利用该系统生产的产品稳定性由原来的93%提高到96%[10],可见自动化生产也是提高产品稳定性的一种有效途径。

4 结论

1)2007—2019年间国内聚能射孔器产品穿孔深度呈上升趋势,外径89 mm、102 mm分别上升26.6%、26.4%,标准差分别上升65.4%、53.6%,穿孔深度稳定性没有得到有效控制,且上升幅度超过穿孔深度。

2)穿孔深度稳定性下降的主要原因是部分制造商的产品在穿孔深度提高的同时稳定性没有得到有效控制,影响了国内产品的整体水平。

3)分析了影响穿孔深度稳定性的主要因素和部分因素的影响程度,有助于国内制造商改进工艺,进一步提高产品穿孔深度稳定性,以期获得更好的射孔施工效果。