S460G1钢特厚板在调质过程中的组织演变与强韧化机制

宋 欣,李 伟,邴 纯,于 涛,毕建伟

(五矿营口中板有限责任公司,营口 115005)

0 引 言

随着我国国民经济的快速发展,中厚钢板的需求量也经历了爆发式的增长,相关的生产工艺和装备技术水平得到飞速提升[1]。目前,钢铁行业中厚板市场整体上呈现过剩局面,但特厚板尤其是大单重特厚板市场需求仍然旺盛。大单重特厚板一般是指单个成品板质量达20 t(最大质量可达200 t)以上,厚度大于100 mm的钢板,广泛用于60×104kW以上汽轮发电机组、海洋石油平台、航船、坦克、核电站以及大型模具等特殊用途部件[2-4]。调质S460G1+QT(简称S460G1)钢为欧洲标准BS EN 10225:2009级别最高钢种,强韧性指标要求高,标准适用最大钢板厚度为100 mm,但实际应用中的最大厚度已达到150 mm。大厚度、高强度、高韧性且需要调质热处理的要求导致S460G1钢板的生产难度极大。

现阶段,受工装能力及技术水平限制,高强韧性特厚板的开发和应用较少,相关的工艺及研究也鲜有报道。作者利用五矿营口中板有限责任公司设备优势(475 mm连铸坯、5 000 mm宽厚板轧机),以150 mm厚S460G1钢特厚板为研究对象,分析了其成分、工艺、组织与力学性能之间关系,尤其是热轧后调质热处理过程中显微组织演变与强韧化机制,可为此强度级别特厚板的开发及工业应用提供一定理论依据与实践经验。

1 试样制备与试验方法

根据BS EN10225:2009对S460G1钢的化学成分和力学性能要求及各合金元素在材料中的作用,设计的S460G1钢特厚板的化学成分如表1所示。

通过高炉冶炼铁液→转炉冶炼钢液→钢包精炼炉精炼→RH真空脱气→连铸机浇铸的工艺流程,得到尺寸为4 000 mm×2 000 mm×475 mm的试验钢坯料。采用5 000 mm宽厚板轧机对坯料进行再结晶和非再结晶两阶段控轧及控冷处理,再结晶区轧制开始温度为1 140~1 170 ℃,结束温度为1 000~1 030 ℃,待温厚度为180 mm,非再结晶区轧制开始温度为830~850 ℃,结束温度为800~820 ℃,开始冷却温度为790~810 ℃,终冷温度为630~650 ℃,冷却速率为8~10 ℃·s-1,热轧钢板尺寸为8 500 mm×2 200 mm×150 mm。为保证特厚板力学性能及组织的均匀性,并保证特厚板中心位置无疏松或显微气孔等缺陷,在特厚板生产过程中,一般采用高变形渗透系数轧制方法[5-6]。当变形渗透系数大于0.50时,特厚板内部压缩应力区域可达到90%,变形会充分渗透到钢板各部位,有利于改善特厚板的综合质量[7-8]。图1为试验钢轧制规程及变形渗透系数,再结晶区轧制过程中的第4~10道次压下量达到30 mm以上,对应单道次压下率在8.3%以上,尤其是最后2道次压下率分别达到15.1%,16.1%,再结晶区轧制阶段累计变形量为62.11%;第8,9,10道次时的变形渗透系数分别为0.47,0.60,0.67,对保证特厚板心部质量较为有利。非再结晶轧制阶段采用6道次轧制,累计变形量为16.11%。采用HS620型人工超声波无损探伤设备检测得到150 mm厚S460G1钢特厚板满足GB/T2970Ⅰ级要求,特厚板内部质量良好。

图1 试验钢轧制规程及变形渗透系数Fig.1 Rolling schedule of test steel and deformation permeability coefficient

在热处理过程中,淬火温度的选择是以得到均匀细小的奥氏体晶粒为原则; 淬火温度偏低将导致奥氏体化不完全或者合金元素溶解不充分、分布不均匀,而淬火温度过高则会引起晶粒尺寸偏大[9]。由于亚共析钢碳含量较低,淬火温度通常在Ac3(加热时铁素体完全转变为奥氏体的终止温度)以上30~50 ℃。据Andrews 温度经验公式[10],估算S460G1 钢特厚板的Ac3为 864 ℃,因此采用5 m宽厚板产线辊式淬火机对热轧钢板进行870,900,930,960 ℃淬火处理(加热系数1.4 mm·min-1,保温时间75 min);在930 ℃淬火后,对钢板进行500,550,600,650 ℃回火处理(加热系数2.4 mm·min-1,保温时间150 min)。

在轧制态、淬火态和回火态试验钢板上截取金相试样,经研磨、抛光,用体积分数4%硝酸酒精溶液腐蚀后,采用Zeiss Axio Imager A1m型光学显微镜观察钢板厚度方向不同位置的显微组织。采用过饱和苦味酸溶液及洗涤剂,在60 ℃恒温水箱中加热腐蚀原奥氏体晶界,通过光学显微镜观察原奥氏体形貌,并利用Image-Pro Plus软件统计奥氏体晶粒尺寸。回火态金相试样经过饱和苦味酸溶液腐蚀后,采用光学显微镜观察M/A岛微观形貌。在回火态试验钢板不同位置截取薄膜试样进行机械减薄,采用由体积分数5%高氯酸和95%乙醇组成的溶液双喷至穿孔后,采用HT7800型透射电镜(TEM)观察微观形貌。采用能谱仪(EDS)对析出物的微区成分进行分析。按照GB/T 2975—2018,在淬火态和回火态试验钢板上截取拉伸试样,拉伸试样直径为20 mm,标距为50 mm,在WAW-600B型电子万能材料试验机上进行室温拉伸试验,拉伸速度为8~10 mm·min-1。按照GB/T 229—2007,在淬火态和回火态试验钢板不同位置截取尺寸为10 mm×10 mm×50 mm的V型缺口冲击试样,采用FIT-01型摆锤冲击试验机进行低温冲击试验,试验温度为-40 ℃。

2 试验结果与讨论

2.1 热轧后钢板的显微组织

在控制冷却时特厚板沿厚度方向存在冷却不均现象[11-12],造成组织和晶粒尺寸分布不均[13],从而影响产品的使用性能。由图2可以看出:热轧后试验钢板表面(距表面0)组织主要为针状铁素体;距表面20 mm处,针状铁素体减少,粒状贝氏体增多,并出现少量准多边形铁素体;距表面35 mm处,碳化物或渗碳体不均匀分布在铁素体基体上,形成粗化的粒状贝氏体,并含有少量块状铁素体及珠光体;距表面50 mm处,粒状贝氏体消失,铁素体及珠光体组织明显增多;距表面60 mm处,组织为细小均匀的铁素体+珠光体;距表面75 mm处(中心),组织为铁素体+珠光体组织,且铁素体略微粗化。试验钢板厚度方向的组织变化与轧制过程中不同位置的终冷温度和冷却速率密切相关。随着距表面距离的增加,冷却速率降低,终冷温度提高,热轧态组织由表面向心部的依次为针状铁素体→粒状贝氏体→铁素体+珠光体。

图2 距表面不同距离处的热轧态试验钢板的显微组织Fig.2 Microstructures locations at different distance from surface of hot-rolled test steel plate

2.2 淬火态钢板的显微组织和力学性能

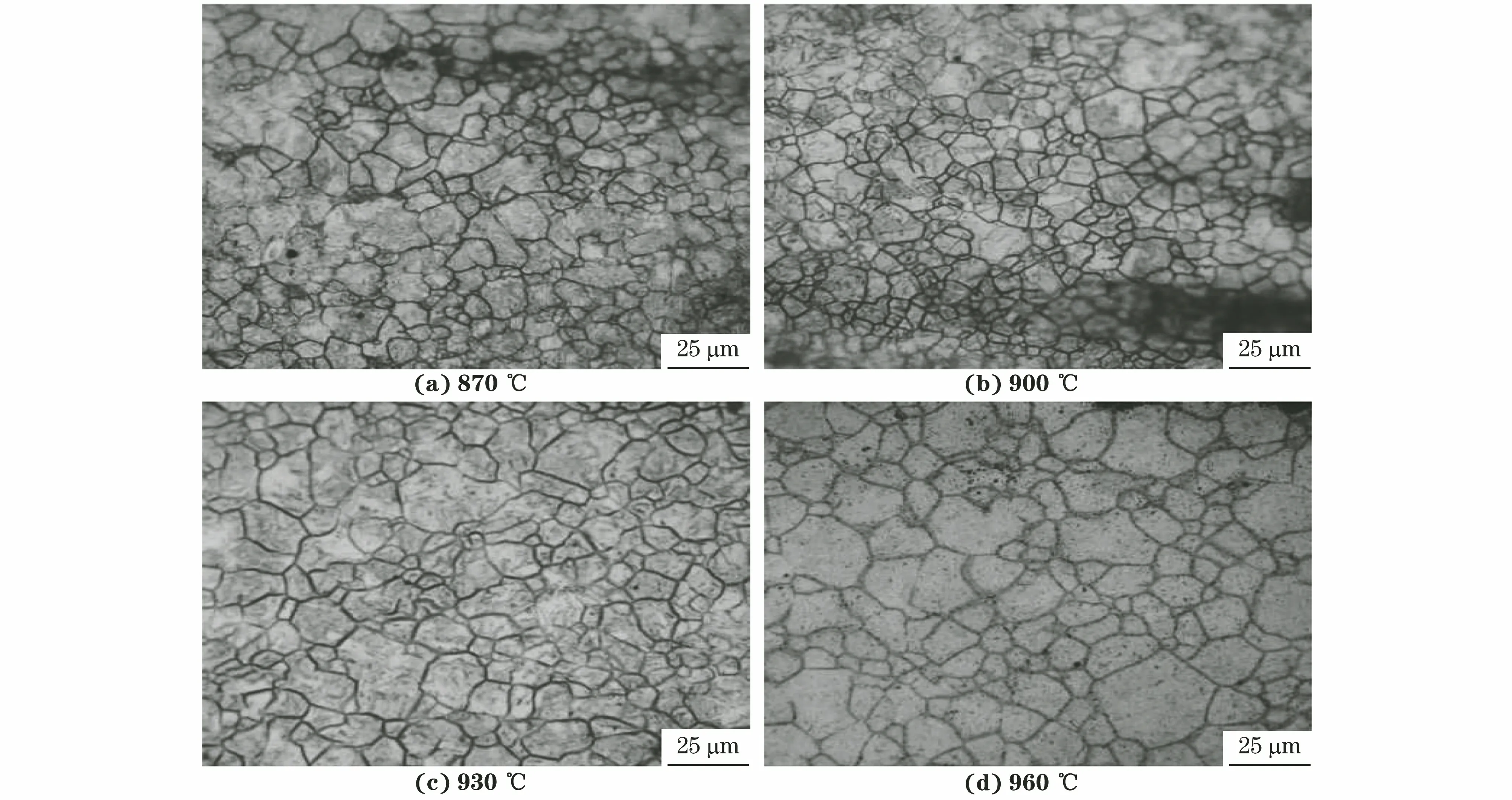

由图3可知:870 ℃淬火后试验钢板1/4厚度处的原奥氏体晶粒尺寸分布不均匀,但无明显粗化现象;900 ℃或930 ℃淬火后,原奥氏体晶粒尺寸分布较均匀,且无明显粗化现象;960 ℃淬火后原奥氏体晶粒发生明显粗化且尺寸分布严重不均匀。870,900,930,960 ℃淬火后,原奥氏体平均晶粒尺寸分别为15.39,11.25,12.93,19.33 μm。由图4可以看出:900,930 ℃淬火后,原奥氏体晶粒尺寸分布较均匀,分别集中在4.12~31.88,5.02~32.69 μm范围;但是870,960 ℃淬火后,原奥氏体晶粒尺寸分布不均匀,分别集中在2.03~39.04,5.20~43.70 μm。可知,S460G1钢特厚板的理想淬火温度区间为900~930 ℃,此时组织中晶粒细小均匀,晶粒尺寸分布较窄。

图3 不同温度淬火后试验钢板1/4厚度处的原奥氏体晶粒形貌Fig.3 Original austenite grain morphology at one quarter thickness of test steel plate after quenching at different temperatures

图4 不同温度淬火后试验钢板1/4厚度处原奥氏体晶粒尺寸分布Fig.4 Original austenite grain size distribution of one quarter thickness of test steel plate after quenching at different temperatures

由图5可以看出,不同温度淬火后,表面组织均以板条马氏体为主,且870 ℃淬火后组织中存在部分未溶铁素体,马氏体比例稍低,而较高温度(930,960 ℃)淬火后表面可得到全板条马氏体组织。不同温度淬火后试验钢板1/4厚度处组织以粒状贝氏体为主,但存在少量铁素体和珠光体;870 ℃淬火后铁素体呈板条状或针状,随着淬火温度的升高,铁素体等轴化趋势明显,板条状或针状铁素体合并趋势加强,960 ℃淬火后铁素体基本为准多边形铁素体,且组织明显粗化。由于试验钢板1/2厚度处冷却速率低,淬透性差,因此该处组织以铁素体和珠光体为主;870 ℃淬火时,奥氏体化不完全,晶粒尺寸不均匀,带状组织明显;淬火温度升高后,组织均匀性较好,但板条铁素体逐渐合并。

图5 不同温度淬火后试验钢板厚度方向不同位置的显微组织Fig.5 Microstructures at different positions in thickness direction of test steel plate after quenching at different temperatures: (a, d, g, j) surface; (b, e, h, k) one quarter thickness and (c, f, i, l) half thickness

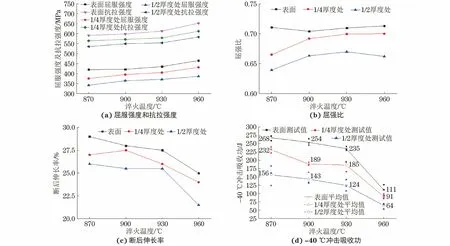

由图6可知:随着淬火温度的升高,试验钢板不同位置的强度均增大,表面强度高于1/4厚度及1/2厚度处;不同温度淬火后,不同位置的屈强比整体均较低,均低于0.72;随着淬火温度的升高,不同位置的断后伸长率整体呈降低趋势,且900,930 ℃淬火后的断后伸长率接近,在25.5%~28.0%范围;870,900,930 ℃淬火后,不同位置的-40 ℃冲击吸收功平均值接近,但960 ℃淬火后,-40 ℃冲击吸收功明显降低,尤其钢板1/2厚度处的-40 ℃平均冲击吸收功仅为64 J。从组织均匀性及强韧性匹配方面考虑,900~930 ℃淬火后S460G1钢特厚板的组织和淬火态力学性能较理想。

图6 不同温度淬火后试验钢板的力学性能Fig.6 Mechanical properties of test steel plate after quenching at different temperatures: (a) yield strength and tensile strength; (b) yield ratio; (c) percentage elongation after fracture and (d) -40 ℃ impact absorbing energy

2.3 回火态钢板的显微组织和力学性能

由图7可以看出:淬火后钢板表面所形成的板条马氏体在不同温度回火后均转变为回火索氏体;550 ℃回火后,原淬火态板条铁素体被保留,回火温度提高后板条铁素体等轴化趋势明显,碳化物或渗碳体分布在铁素体基体上。1/4厚度处回火态组织以粒状贝氏体为主,还存在少量准多边形铁素体及珠光体;当回火温度不低于600 ℃时,碳化物析出或渗碳体分解细化,并分布在由板条铁素体合并或粗化后的铁素体基体上。1/2厚度处组织为铁素体和珠光体;回火温度提高后,铁素体明显粗化,但分布更均匀。可知,930 ℃淬火后试验钢板合理的回火温度为600~630 ℃,此时组织较均匀。

图7 930 ℃淬火和不同温度回火后试验钢板厚度方向不同位置的显微组织Fig.7 Microstructures of different positions in thickness direction of test steel plate after quenching at 930 ℃ and tempering at different temperatures: (a, d, g, j) surface; (b, e, h, k) one quarter thickness and (c, f, i, l) half thickness

由图8可知:随着回火温度的升高,试验钢板不同位置的屈服强度先增大后减小,抗拉强度降低。随着回火温度的升高,屈强比增加;550 ℃回火后的屈强比与淬火态基本相同,屈强比均不大于0.73;600,630 ℃回火后,屈强比不高于0.85;660 ℃回火后,屈强比在0.88左右。随着回火温度的升高,断后伸长率增大,不同位置-40 ℃冲击吸收功先增大后减小,且冲击吸收功测试值的离散度减小,630 ℃回火后的冲击吸收功最大。综上可知,结合930 ℃淬火及550~660 ℃回火后的微观组织、力学性能,600~630 ℃是比较合理的回火温度区间,此时150 mm特厚板强度、韧性可以达到较好匹配,微观组织较为均匀。

2.4 回火态钢板的精细结构

试验钢在930 ℃淬火、600~630 ℃回火后的综合力学性能较优,这与微观组织特有的精细结构,如马氏体/奥氏体(M/A)岛、析出物及位错等密切相关。由图9可以看出:550 ℃回火后,条状M/A岛断续分布在板条铁素体边界,块状M/A岛分布在原奥氏体晶界和部分块状铁素体内部;当回火温度提高至600 ℃时,部分M/A岛分解且尺寸降低;630 ℃回火后,M/A岛极少,且尺寸更小;660 ℃回火后M/A岛已基本分解完全。

图9 930 ℃淬火和不同温度回火后试验钢板1/4厚度处的M/A岛形貌Fig.9 M/A island morphology of one quarter thickness of test steel plate after quenching at 930 ℃ and tempering at different temperatures

由图10可以看出:550,600 ℃回火后,试验钢板中均有大量细小析出物且分布均匀,且600 ℃回火后析出物数量较多,尺寸较细小;630 ℃回火后析出物数量减少,且少量析出物尺寸较大;660 ℃回火后析出物进一步聚集长大。对析出物进行能谱分析可知,析出物主要为Nb-Ti的碳氮化物。由图11可以看出:600 ℃回火后,板条铁素体边界清晰且位错密度较高;660 ℃回火后板条铁素体边界模糊,位错部分消失或合并。回火后M/A岛的分解、析出物的大量析出、位错消失及板条铁素体等轴化等,是热轧试验钢板经930 ℃淬火、600~630 ℃回火后具备良好强韧性的主要原因。

图10 930 ℃淬火和不同温度回火后试验钢板1/4厚度处的析出物形貌Fig.10 Morphology of precipitates at one quarter thickness of test steel plate after quenching at 930 ℃ and tempering at different temperatures

图11 930 ℃淬火和600,660 ℃回火后试验钢板1/4厚度处TEM形貌Fig.11 TEM morphology of one quarter thickness of test steel plate after quenching at 930 ℃ and tempering at different temperatures: (a, c) dislocation and (b, d) lath ferrite

2.5 分析与讨论

综上可知,通过复合添加锰、钼、镍、铌等多种合金元素并采用两阶段控轧控冷工艺与调质工艺所开发的150 mm厚S460G1钢特厚板的综合力学性能优异,强韧性匹配较好。

轧制过程采用两阶段控轧控冷工艺,以控制相变类型及非平衡组织。非平衡组织再次加热时可能会形成粗大晶粒,即表现出组织遗传性[14-15]。在奥氏体发生α铁素体相变的温度范围内,冷却速率对相变晶粒细化作用具有显著影响,冷却速率越大,晶粒细化作用越强;变形能够促进奥氏体向α铁素体转变,使相变开始温度Ar3升高,相变速率加快,从而增加铁素体形核率,细化铁素体晶粒[16]。低碳贝氏体作为一类非平衡组织,包括准多边形铁素体、针状铁素体、粒状贝氏体和板条贝氏体等,并含有M/A岛[17-19]。试验钢表面及1/4厚度处热轧态组织虽为针状铁素体或粒状贝氏体等非平衡态组织,但通过选择合理的控轧参数(温度、单道次压下量及单道次压下率)及冷却速率,可以控制细小铁素体晶粒及较窄板条铁素体束的生成,在后续再加热淬火过程中,Nb-Ti析出物具有钉轧板条铁素体和抑制α相再结晶作用。从S460G1钢特厚钢板厚度方向的热轧态组织演变规律可以看出,随着厚度方向不同位置冷却速率的降低,终冷温度升高,组织由亚稳态针状铁素体或粒状贝氏体向稳态的铁素体和珠光体转变,但整体组织均匀性良好;根据组织遗传规律,热轧态组织可对S460G1钢特厚板淬火后的组织和力学性能产生一定影响。

在淬火过程中受到钢板厚度的影响,钢板截面因表面至心部的冷却速率不同而出现截面效应[20],进而导致钢板组织与性能在厚度方向上产生差异。在特厚钢板淬火过程中,即使添加一些提高淬透性的合金元素,仍然极易形成对冲击性能不利的粒状贝氏体。粒状贝氏体中M/A岛常在中等冷却速率下的中温区域形成;对于特厚板,除表面外,其他位置均具备这样的冷速条件,易形成大量的此类组织。M/A岛会降低钢的低温韧性,且其含量越高,尺寸越大,则钢的韧性越差[21]。在回火过程中,钢中存在回复、再结晶等软化机制,也存在析出强化机制。钢中析出相的尺寸、形态、分布和体积分数对钢铁材料的强度和韧性有显著影响。随着回火温度的升高,析出物数量增多、尺寸增大,可以钉轧位错、阻碍位错滑移,有效提高强度,尤其是屈服强度;随着回火温度的继续升高,析出物聚集和长大,析出相体积分数和平均尺寸过大,会降低材料韧性、减弱析出强化效果[22]。低碳微合金钢组织中存在2种位错,分别为奥氏体区的控制轧制过程中所形成的大量相对稳定的变形位错,以及过冷奥氏体发生相变时产生部分易消失的相变位错[23-24]。试验钢板的厚度很大,淬火与回火后由表面到心部,组织由回火索氏体变为粒状贝氏体、铁素体+珠光体,导致表面低温冲击韧性明显优于1/4及1/2板厚处。回火过程中基体内板条铁素体亚结构逐渐等轴化,内部位错数量减少、密度降低,但Nb-Ti析出物的析出可抵消回复和再结晶软化效果,使屈服强度上升,试验钢板在630 ℃回火后的屈服强度最大;随着回火温度的继续升高,软化作用占据主导,屈服强度降低。回火温度的提高导致再结晶过程加快,组织中硬度相减少(如M/A岛),同时可动的相变位错数量减少,因此试验钢的抗拉强度降低,屈强比增加明显。综上可知,在淬火温度一定的条件下,合理选择回火工艺,可以使热轧S460G1钢特厚板获得较好的强韧性组合。热轧S460G1钢特厚板在930 ℃淬火及600~630 ℃回火后,M/A岛的分解、析出物的大量析出、位错消失及板条铁素体等轴化等,是试验钢具备良好强韧性的主要原因。

3 结 论

(1) 通过成分设计,严格控制轧制参数热轧得到150 mm厚S460G1钢特厚板,由表面向心部的组织依次为针状铁素体→粒状贝氏体→铁素体+珠光体。

(2) 热轧钢板经870~960 ℃淬火后,表面组织主要为板条马氏体,1/4板厚处以粒状贝氏体为主,1/2板厚处为铁素体和珠光体;随着淬火温度的升高,1/4板厚处原奥氏体平均晶粒尺寸先减小后增大,900,930 ℃淬火后原奥氏体晶粒细小均匀,晶粒尺寸分布集中,范围分别为4.12~31.88,5.02~32.69 μm。随着淬火温度的升高,屈服强度及抗拉强度均增加且表面强度高于1/4厚度及1/2厚度处,不同位置的断后伸长率均降低;870,900,930 ℃淬火后不同位置的-40 ℃冲击吸收功平均值接近,但960 ℃淬火后-40 ℃冲击吸收功明显降低。

(3) 热轧钢板经930 ℃淬火与600~630 ℃回火后,其表面组织为回火索氏体,1/4板厚处及1/2板厚处的组织与淬火态类似,但板条铁素体等轴化及铁素体粗化趋势增加,此时钢板的综合力学性能优良,屈强比不高于0.85,表面及1/4板厚处的-40 ℃冲击吸收功平均值大于300 J,1/2板厚处的-40 ℃冲击吸收功均值大于200 J,且冲击吸收功测试值稳定。

(4) 回火后M/A岛的分解、析出物的大量析出、位错消失及板条铁素体等轴化等,是热轧钢板经930 ℃淬火、600~630 ℃回火后具备良好强韧性的主要原因。