纳入拘束效应的含缺陷航天压力容器安全评定

范 凯, 黄立钠, 邱中华, 乔艳伟

(1.上海空间推进研究所, 上海 201112; 2.上海空间发动机工程技术研究中心, 上海 201112)

1 引言

航天压力容器作为航天器各系统的关键部件,其结构完整性直接关系到航天器的成功发射与在轨安全运行。 随着航天器的低成本、高运载能力、长服役周期发展,对航天压力容器提出了更高的质量要求。 考虑到材料的综合性能,目前绝大多数航天压力容器采用铝合金或钛合金制成,实现壳体减重的主要途径为减薄壁厚。 而在航天压力容器的制造过程中,一方面原材料自身微小缺陷无法检测,另一方面可能存在加工和焊接缺陷。 壁厚越薄,结构对裂纹缺陷越敏感。 长期服役过程中,由于工况(压力和温度)的波动而承受交变载荷,在应力小于材料屈服应力的条件下就会使上述缺陷发生起裂及扩展,进而造成结构断裂失效。 因此,对于含缺陷的航天压力容器进行基于断裂力学的完整性评定对航天器顺利完成任务具有重要意义。

目前结构完整性评定标准众多,主要包括裂纹扩展驱动力(CDF) 法和失效评定图(FAD)法。 尽管上述2 种方法在呈现形式上有所差异,但内在原理一致。 其中,失效评定图法以裂纹起裂作为临界安全标准;而裂纹扩展驱动力法是以裂纹的失稳扩展为临界安全标准。 航天压力容器材料韧性很高,裂纹以疲劳或延性撕裂方式扩展,失效模式通常为先漏后爆(LBB)。 如按照裂纹起裂的临界安全标准进行评定,只要裂纹一起裂即认为含缺陷结构失效,该评定结果存在较大的保守性。 实际上,此时的含缺陷结构还能继续安全服役。 裂纹失稳扩展的临界安全标准充分利用了韧性材料的塑性变形和应变强化特性,评定结果更具合理性和安全性。 基于上述评定方法,Khan 等利用强度失配因子,提出了多种材料的极限载荷估计公式;Shim 等提出了适用于环向穿透裂纹的预测方程,并与实际焊接结构断裂试验对比,发现预测结果基本可靠;Kim 等对蒸汽发生器安全短异种金属焊接接头的SCC裂纹进行了结构完整性评定,预测的起裂位置与试验测得位置一致;Wu 等针对铝合金薄壁压力容器,建立了非线性线弹簧模型,并与失效评定图技术相结合,得到了一种表面裂纹结构安全评定方法。

拘束作为结构对裂纹尖端区域材料塑性变形的阻碍作用,其与裂尖三轴应力状态密切相关,是影响裂纹扩展及断裂行为的重要因素。 拘束的降低使得裂纹扩展阻力增加。 同时,拘束会受到结构整体和裂纹缺陷尺寸、外载形式、材料性能不匹配等因素的影响。 目前的结构完整性评定方法通常不考虑拘束效应对材料断裂行为的影响,采用由标准试样测得的断裂参量(断裂韧性和裂纹扩展阻力曲线)去评定实际含缺陷航天压力容器的断裂行为,必然会造成评定结构非保守或者过于保守。 潘等、Gong 等针对核电异种金属焊接接头及管道,进行了纳入拘束效应的安全评定研究,结果表明采用修正后的失效评定图可降低安全评定的过保守性。

目前压力容器安全评定研究基本集中于核工业及化工领域中的厚壁容器,而对航天薄壁压力容器研究较少,并且未能有效纳入拘束效应。 本文基于目前的安全评定方法,通过拘束参数对标准试样断裂参量进行修正,得到拘束相关的断裂参量,并移植到实际的航天压力容器结构上, 以准确预测和评定裂纹起裂和扩展行为。

2 安全评定方法

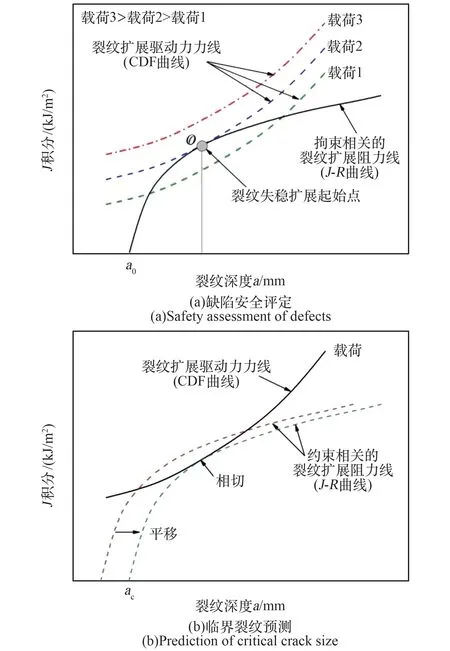

纳入拘束效应的含缺陷航天压力容器安全评定方法原理如图1 所示。 针对待评定缺陷,将考虑了裂尖拘束水平的实际结构裂纹扩展阻力线(曲线)和预期最大工作载荷下的CDF 曲线同时绘制在安全评定图中。 当CDF 曲线整体位于曲线以上区域时(图1(a)的载荷3),表示缺陷是不可接受的;当CDF 曲线与曲线相交时,表示缺陷是可接受的(图1(a)的载荷1);当CDF 曲线与J曲线相切与O 点时(图1(a)的载荷2),表示缺陷处于临界状态。

当已知实际结构预期最大工作载荷,预测临界裂纹尺寸原理如图1(b)所示。 首先得到该载荷所对应的CDF 曲线,再通过平移考虑裂尖拘束水平的实际结构裂纹扩展阻力线(曲线)至其与CDF 曲线相切。 此时曲线与横坐标相交点对应的裂纹深度即为该载荷下的临界裂纹尺寸。

图1 纳入拘束效应的含缺陷航天压力容器安全评定原理Fig.1 The principle of safety assessment for aerospace pressure vessel with defects incorporating constraint effect

纳入拘束效应的含缺陷航天压力容器安全评定步骤如下:

1)裂纹缺陷定量表征。

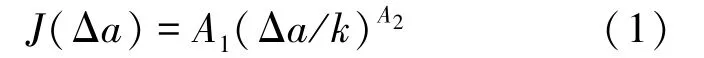

2)建立该材料的拘束相关的曲线。 首先通过试验或有限元方法得到该材料不同拘束水平试样的阻力曲线族,其表达式为式(1)。

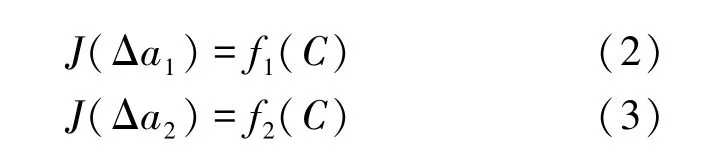

其中,=1 mm,为积分,Δ为裂纹扩展量。 然后,选择可以表征裂尖拘束的拘束参数,并针对特定裂纹扩展量Δ和Δ,得到积分与拘束参数的关系表达式为式(2)、式(3):

联合式(1)、(2)和(3)求解和,如式(4)所示。

将式(4)代入式(1)得到拘束该材料的拘束相关-曲线,如式(5)所示。

3)计算实际结构的裂纹扩展阻力线。 针对实际含缺陷航天压力容器结构,通过解析法或有限元法计算得到对应的拘束参数,将代入式(5)得到实际结构的阻力曲线。

4)计算最大预期工作载荷下的裂纹扩展驱动力线。 计算得到最大预期工作载荷时不同深度裂纹的驱动力积分值,如式(6)所示。

其中,=/为线弹性裂纹扩展驱动力,()为修正项,为裂纹扩展方向剩余韧带发生整体屈服时的载荷参量,如式(7)所示。

其中,为所施加的外载,为极限载荷,为施加外载时的参考应力,为材料屈服应力。 当得到一一对应的裂纹深度和积分值后,即可绘制得到裂纹扩展驱动力线。

5)安全评定和临界裂纹尺寸预测。

上述方法不仅适用于航天压力容器本体缺陷的评定,还适用于压力容器焊接区域(焊缝、热影响区)缺陷的评定。

3 含缺陷推进剂贮箱的安全评定算例

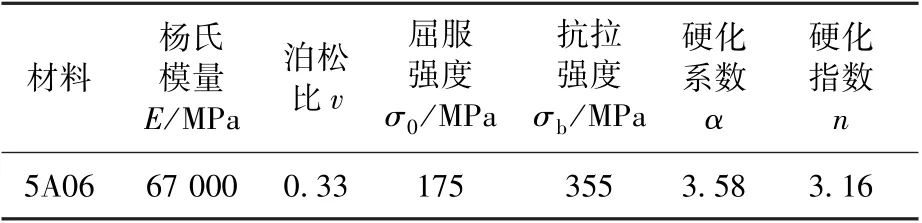

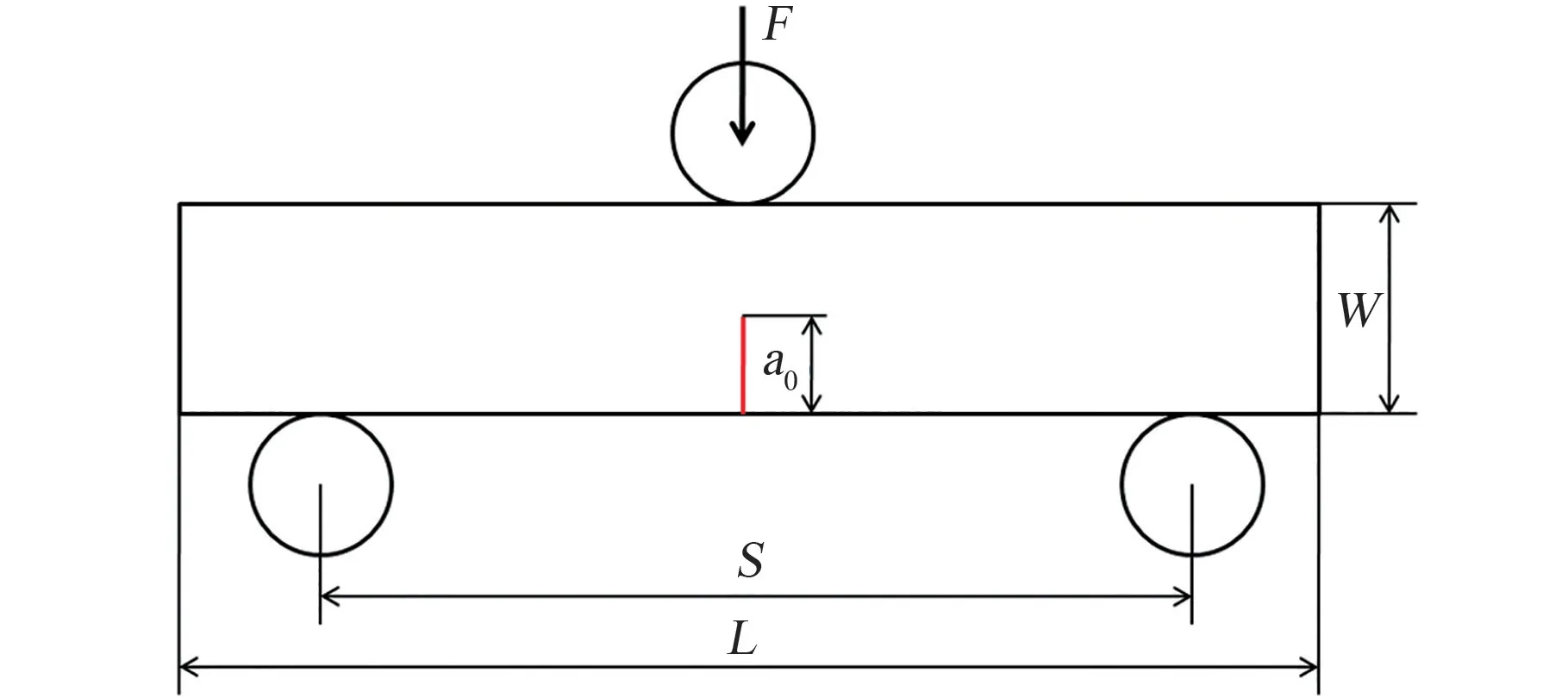

本节针对某航空武器型号用圆柱形推进剂贮箱本体缺陷进行安全评定。 推进剂贮箱内径=350 mm,圆柱段壁厚=3 mm,长度=700 mm,两端为球形封头结构。 该产品批抽件完成疲劳试验后,进行无损探伤时发现在圆柱段上有一不规则表面裂纹,初步分析是原材料初始微小缺陷或壳体加工缺陷经疲劳扩展形成,经测量得到裂纹最深处深度为0.6 mm,裂纹长度为2.4 mm。 该推进剂贮箱壳体材料为铝合金5A06。 测得室温下5A06 材料的力学性能,如表1 所示,其真应力-应变曲线如图2 所示。

表1 室温下铝合金5A06 的力学性能Table 1 Mechanical property data of 5A06 at room temperature

图2 室温下铝合金5A06 的真应力-应变曲线Fig.2 True stress-strain curves of 5A06 at room temperature

采用第2 节中的步骤对该含缺陷推进剂贮箱进行安全评定和临界裂纹尺寸预测。

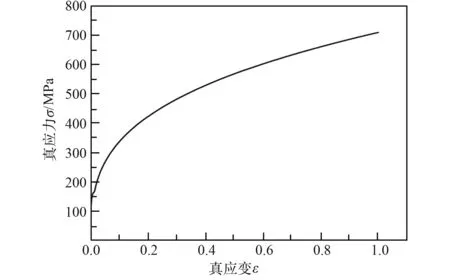

3.1 缺陷定量表征

为方便断裂力学分析和计算,对上述裂纹进行规则化处理,如图3 所示。 处理后的裂纹为长半轴=1.2 mm,短半轴=0.6 mm 的半椭圆形裂纹。

图3 裂纹规则化处理Fig.3 Regularization of crack

3.2 建立拘束相关的裂纹扩展阻力线

为得到铝合金5A06 材料的拘束相关的裂纹扩展阻力线,首先采用有限元模拟方法得到一组不同拘束水平的裂纹扩展阻力线族。 GTN(Gurson Tvergaard Needleman)延性损伤模型作为目前最为成熟的细观力学模型,被广泛用于同种金属、异种金属界面、同种金属焊接接头、异种金属焊接接头的延性裂纹扩展和断裂的有限元模拟。 本文通过基于GTN 模型的有限元模拟,得到5 组不同拘束水平的单边缺口弯曲(SENB)试样裂纹扩展阻力线族。

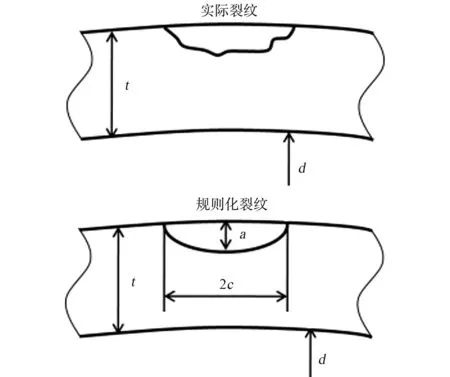

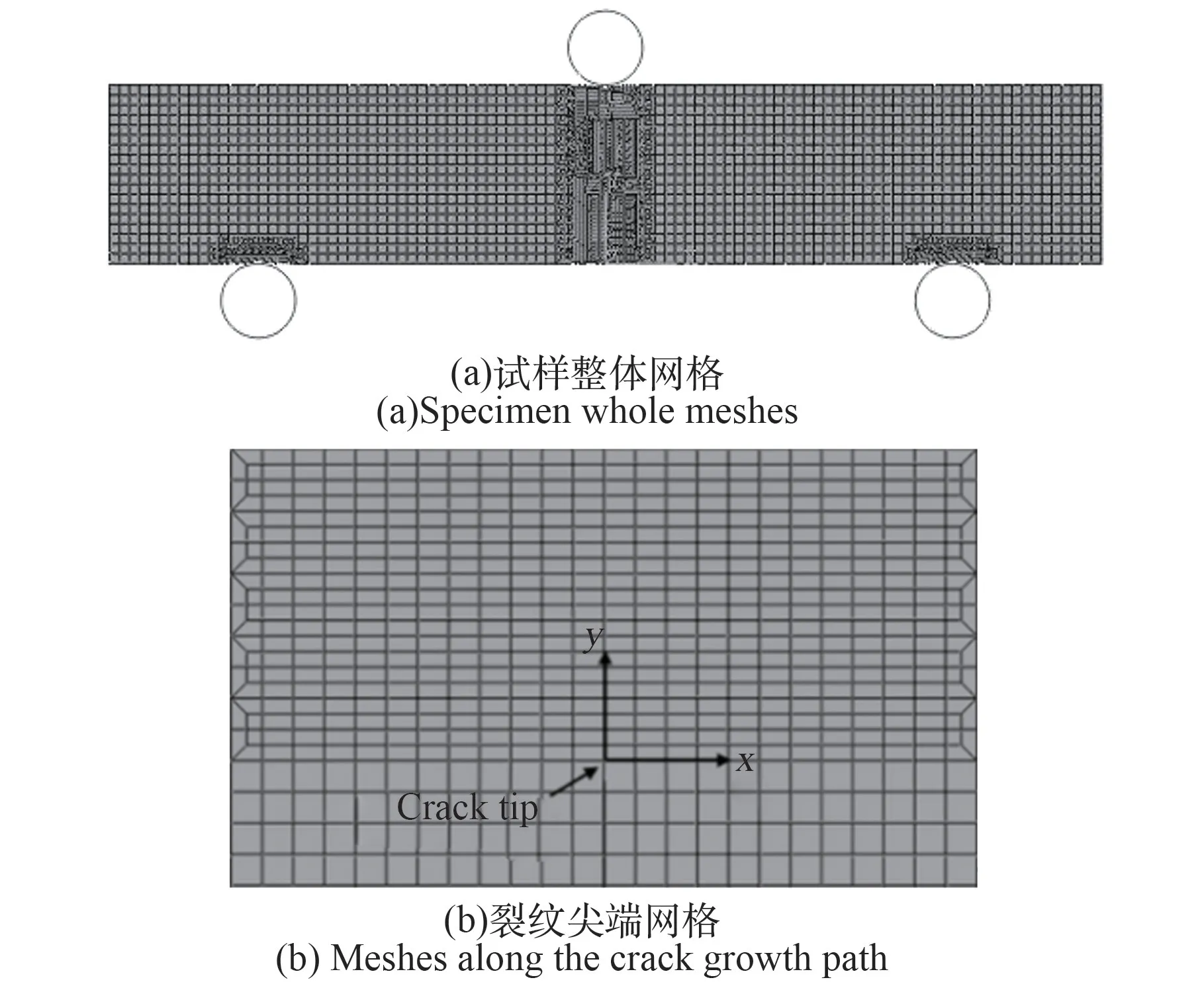

试样几何和加载方式如图4 所示。 其中,试样长度=100 mm,加载跨距=80 mm,试样宽度=20 mm。 5 种裂纹长度=4,6,10,12,14 mm(/=0.2,0.3,0.5,0.6,0.7),外加载荷和初始裂纹曲线均设置在试样长度中心对称位置。

图4 单边缺口弯曲(SENB)试样几何及加载方式Fig.4 The loading configuration and geometry of SENB specimen

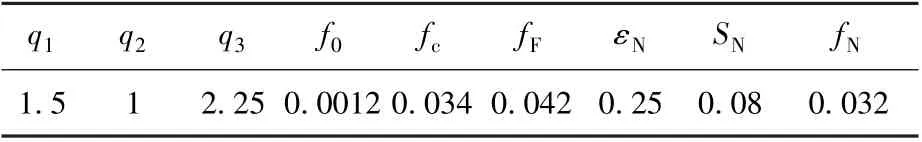

文献[23]对铝合金5A06 的GTN 参数进行了标定,如表2 所示。 这些参数将用于裂纹扩展模拟。

表2 铝合金5A06 的GTN 模型参数[23]Table 2 GTN model parameters for 5A06[23]

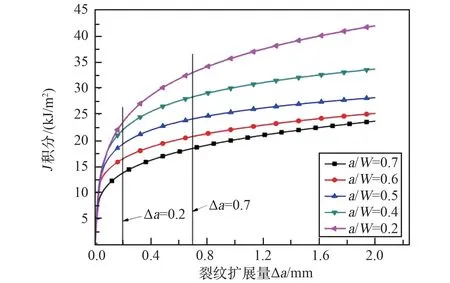

采用ABAQUS 软件对上述试样建立有限元模型。 模型整体网格与裂纹局部网格如图5 所示。 网格类型选择CPE4R。 为降低GTN 模型的网格尺寸影响,在裂纹扩展前方区域设置长0.1 mm、宽0.05 mm 的网格。 通过有限元模拟得到不同裂纹深度试样的载荷-位移(-)曲线。 针对每个载荷点,都能通过孔洞体积分数(VVF)云图得到所对应的裂纹扩展长度。 当每个加载点的载荷P、位移V和裂纹长度a确定后,可根据ASTM E1820 标准计算得到裂纹扩展阻力线(曲线)。 图6 为5 种不同裂纹深度的单边缺口弯曲试样的裂纹扩展阻力线(曲线)。

图5 有限元模型Fig.5 Finite element model

图6 不同裂纹深度的单边缺口弯曲试样的JR 曲线Fig.6 JR curves for the SENB specimens with different crack depths

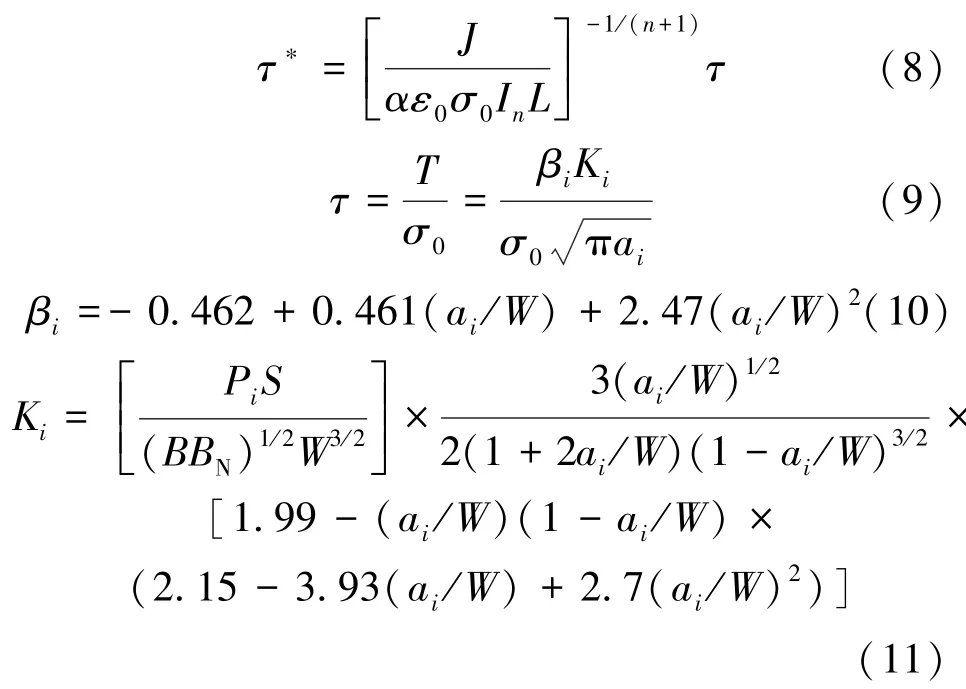

当得到单边缺口弯曲试样的裂纹扩展阻力线族后,通过表征裂尖拘束水平的构建拘束相关的曲线。 在上述曲线族中选取2 个裂纹扩展长度Δ=0.2 mm 和Δ=0.7 mm,其对应的积分分别为和。 按式(8)~(11)计算上述5 组试样在这2 个裂纹扩展长度时的。

其中,为积分,屈服应变=/,I为与硬化指数有关的积分常数,通过查Shih 表得到I;为表征长度,一般取=1 mm。 β为几何相关参数,K为应力场强度因子。P是施加载荷,为试样跨距,为试样厚度,为试样净厚度(由于没有侧槽,=),为试样宽度。

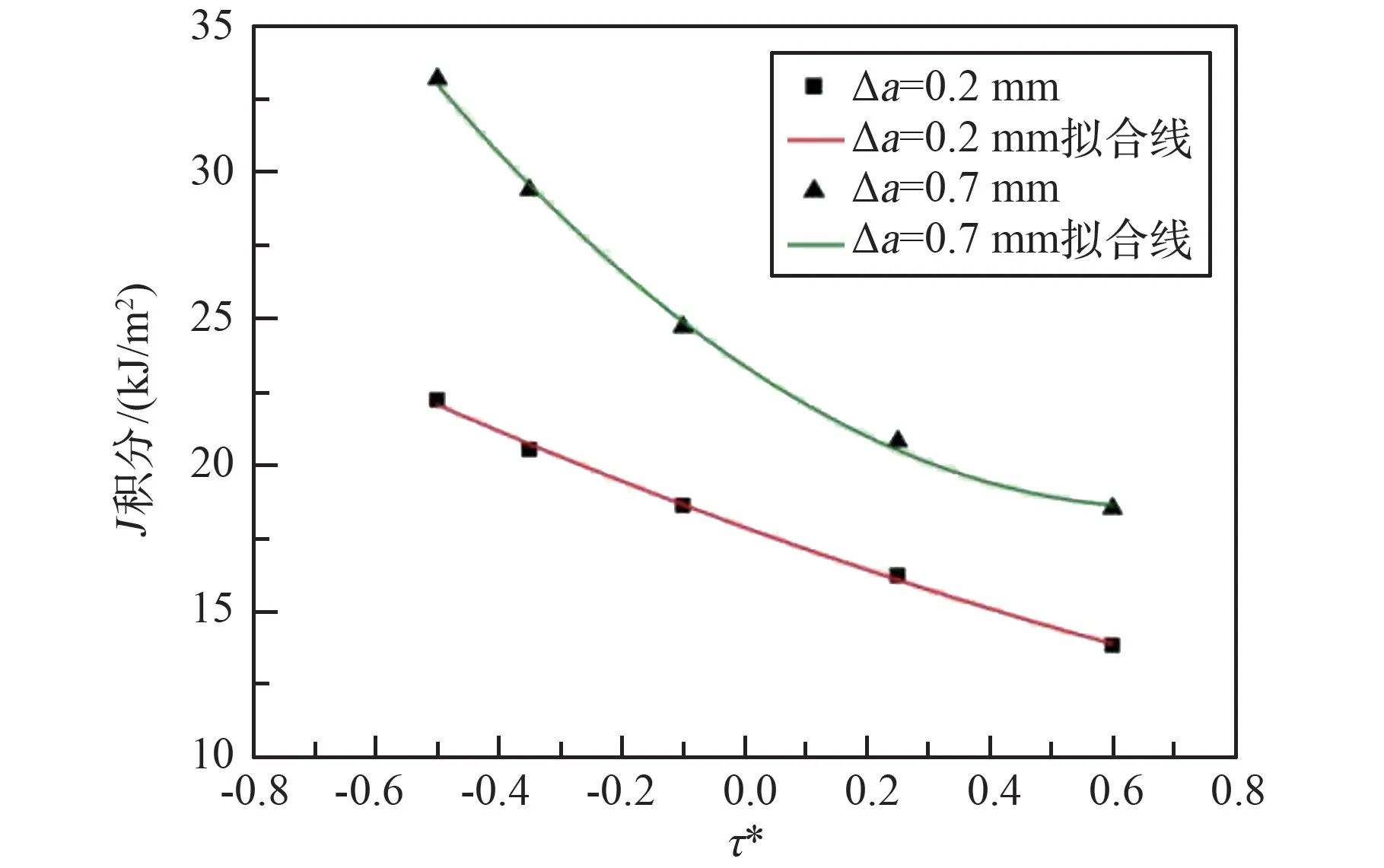

计算得到的随积分的变化如图7 所示,并按多项式拟合得到-关系式如式(12)、(13)所示。

图7 J 积分和τ*的关系Fig.7 The relation of J-integral and τ*

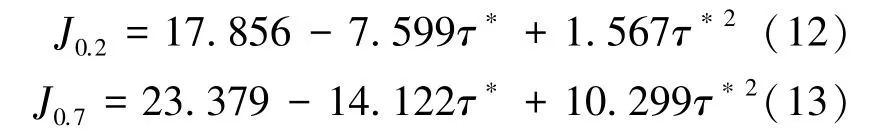

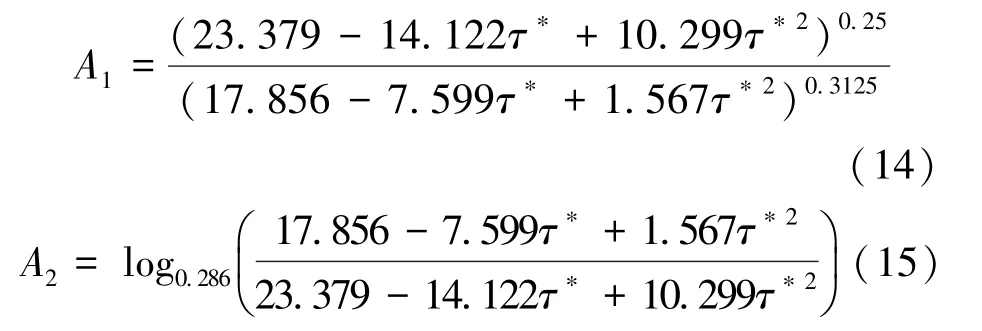

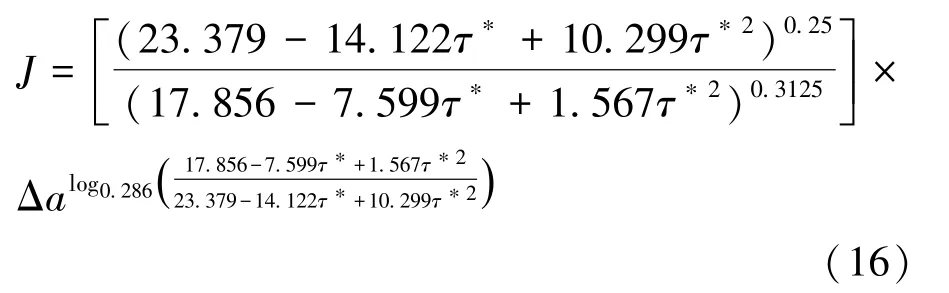

将式(12)和式(13)分别带入式(1)中,计算得到和如式(14)、(15)所示。

将和代入式(1)即得到5A06 铝合金拘束相关的裂纹扩展阻力线表达式如式(16)所示。

3.3 实际结构的裂纹扩展阻力线的计算

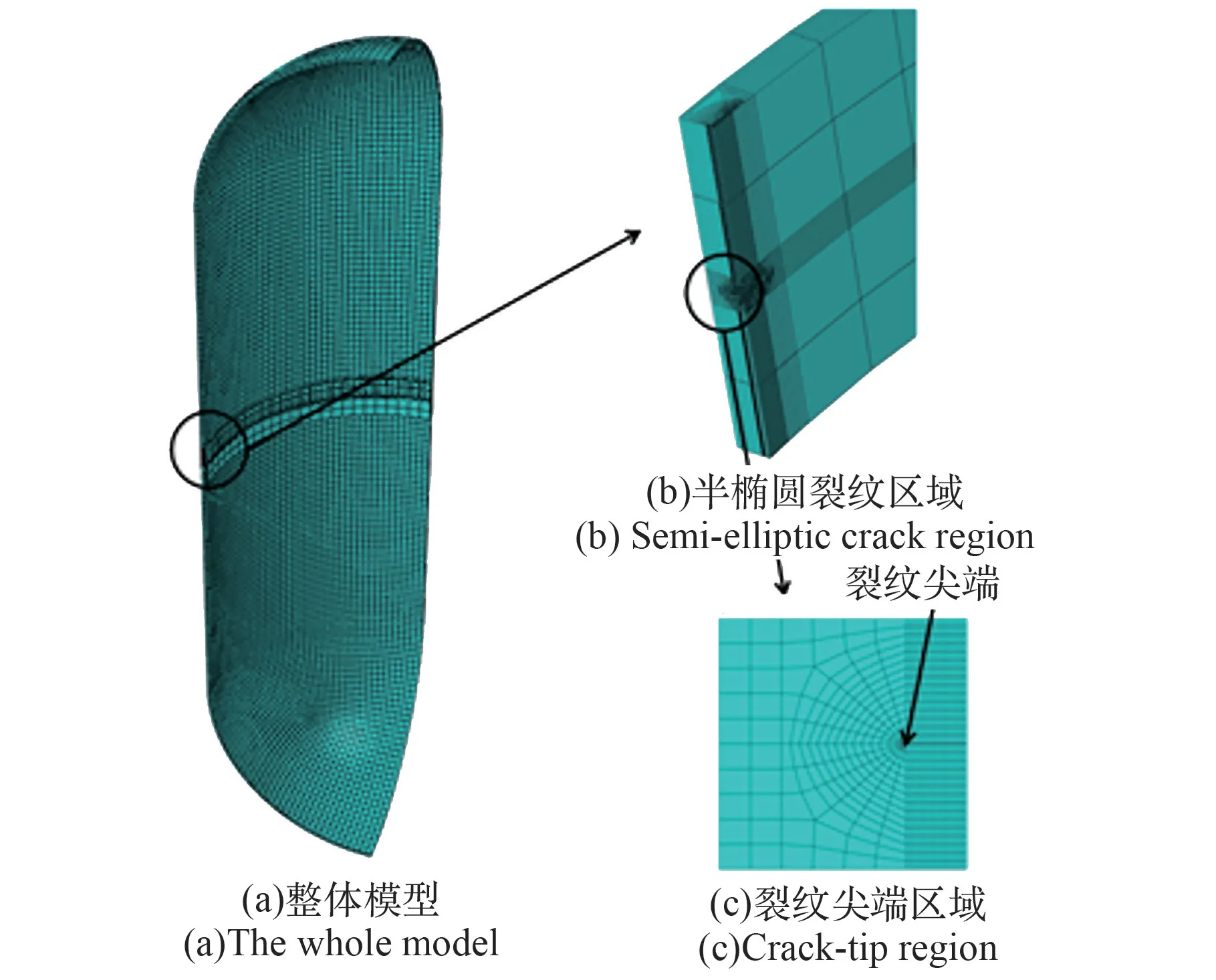

为得到该含缺陷推进剂贮箱的裂纹扩展阻力线,需要对该结构裂纹尖端的应力进行计算。ABAQUS 软件已内嵌求解应力的相关程序,其求解准确性和有效性已得到验证。 由于推进剂贮箱的对称性,本文建立1/4 贮箱的有限元模型。 在贮箱内壁上施加内压载荷。 模型采用20节点六面体二次减缩积分单元(C3D20R)进行弹性分析求解应力。 推进剂贮箱结构的整体网格和局部网格划分如图8 所示。

图8 含缺陷贮箱三维有限元模型Fig.8 The meshes of 3D finite element model for the tank with defects

将有限元计算得到的应力代入式(8)得到该结构对应的拘束参数=-0.46。 再将代入式(16)进而得到该含缺陷推进剂贮箱的裂纹扩展阻力线,如式(17)所示。

3.4 裂纹扩展驱动力线的计算

为得到不同载荷水平下的裂纹扩展驱动力线,需要针对该含缺陷推进剂贮箱结构计算每种载荷水平下不同深度裂纹的积分值,再以裂纹深度为横坐标,积分为纵坐标,连接成该载荷水平下的裂纹扩展驱动力线。

积分的计算可采用3.3 节中所建立有限元模型,添加5A06 材料的真应力-应变曲线(图2)后计算得到。 本文选取最大预期载荷水平(=3 MPa),计算了5 组不同深度裂纹=0.6,0.9,1.5,1.8,2.1 mm(/=0.2,0.3,0.5,0.6,0.7)的积分。

3.5 安全评定及临界裂纹尺寸预测

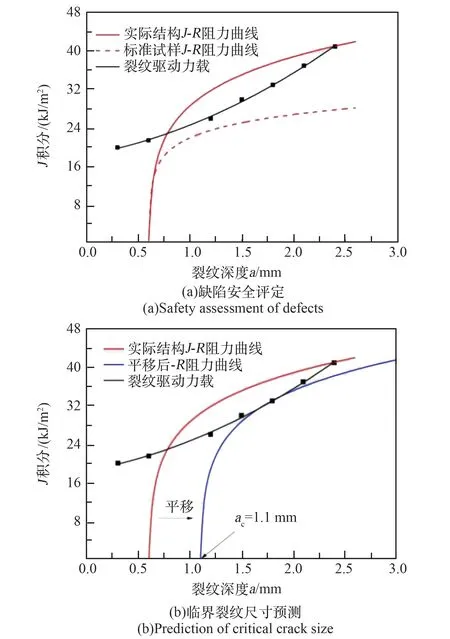

将3.3 节中得到的裂纹扩展阻力线(式(17))和3.4 节中得到的最大预期载荷下的裂纹扩展驱动力线绘制在同一张图中,如图9 所示。为了对比,将标准试样(/=0.5 SENB 试样)的曲线也表示在该图中。 从图9(a)中可以看出,如果按照现有评定方法采用标准试样曲线进行评定时,CDF 曲线整体位于曲线上方,表示该缺陷(=0.6 mm)在最大预期载荷下是不可接受的;但如果采用纳入裂尖拘束效应的实际结构曲线进行评定时,CDF 曲线与曲线相交,表示该缺陷在最大预期载荷下是可接受的。

基于考虑裂尖拘束效应的实际结构曲线,将其向右平移至与最大预期载荷下的CDF 曲线相切,如图9(b)所示。 此时,由平移后的曲线与横坐标的交点得到临界裂纹尺寸=1.1 mm。 这表明,在最大预期载荷下,裂纹深度达到1.1 mm 时才会发生快速失稳扩展。

图9 实际含缺陷贮箱安全评定Fig.9 Safety assessment for the tank with defects

上述结果表明采用高拘束试样的断裂参量(曲线)去评定实际含缺陷推进剂贮箱浅裂纹断裂行为时,结果会过于保守。 因此在含缺陷推进剂贮箱安全评定中应当考虑拘束对实际结构的曲线的影响,这样得到的评定结果和预测的临界裂纹尺寸才会更加接近实际。

此外,在实际工程应用中,可通过试验方法得到对应的曲线,以进一步纳入加工缺陷、材料性能散差和焊接残余应力等因素的影响,使评定结果更为合理和准确。

4 结论

1)采用高拘束试样的断裂参量(曲线)评定实际含缺陷推进剂贮箱浅裂纹断裂行为时,结果会过于保守。

2)采用考虑实际含缺陷航天压力容器结构拘束水平的安全评定方法可得到较为准确的评定结果,同时可针对特定载荷下的临界裂纹尺寸进行准确预测。

3)通过试验方法得到的曲线,纳入了加工缺陷、材料性能散差和焊接残余应力等因素的影响,其评定结果更为合理和准确。