碳纤维层合板低能量冲击后静强度试验研究*

张梦涛,刘 峰,李雪江

(中国民用航空飞行学院 航空工程学院,四川 广汉 618307)

碳纤维层合板因其较高的比刚度、比强度、可设计性强等特点,广泛应用于航空航天领域。复合材料层合板易受到工具掉落、运输过程中意外撞击等低能量冲击。通常这些低能量冲击产生的损伤肉眼难以察觉,但此时层合板内部损伤可能较为严重,致使结构强度大幅下降[1-4]。因此,对冲击后的复合材料层合板力学性能开展研究具有重要工程意义。

目前,国内外许多学者对冲击后复合材料的性能进行了研究。朱炜垚[5]进行8种能量的低速冲击和冲击后压缩试验,研究了冲击能量、冲击损伤以及剩余压缩强度之间的关系。程小全等[6-7]进行冲击后压缩试验,研究压缩破坏形式并建立剩余压缩强度估算模型。上述学者主要研究了冲击后复合材料的压缩性能。黄智等[8]研究了不同温度和能量对冲击后剩余拉伸强度的影响,研究表明:冲击能量越大,温度越高,层合板剩余强度越低。桑润辉等[9]对耦合高强钢丝碳纤维(SCFRP)板进行冲击后拉伸试验,分析钢丝对SCFRP板剩余拉伸强度的影响。袁潇洒等[10]通过试验研究混杂层板损伤机制以及冲击后拉伸性能,试验表明:混杂层板剩余拉伸强度与铺层纤维方向有关。管清宇等[11]通过试验研究不同类型冲头和铺层方式对拉伸剩余强度的影响,试验表明:二者对拉伸剩余强度都存在一定影响。J.M.Koo等[12]指出,在冲击能量不变的情况下,冲头质量大小与剩余强度基本无关。上述学者从多种角度对剩余拉伸强度进行了研究,但冲击能量变化对试件剩余拉伸强度的影响研究较少;因此需要开展这方面的研究工作,为复合材料的工程应用提供参考依据。

本文以T300 12K/164型单向带碳纤维增强树脂基复合材料层合板冲击后的静拉伸强度开展了试验研究。设置试验对照组,对典型力-位移拉伸曲线进行了分析,研究了冲击能量与剩余拉伸强度的关系。

1 试验方案

1.1 试件设计

采用南京玻纤院生产的T300/12K碳纤维作为增强纤维,国产164环氧树脂作为基体,通过湿法铺层常温真空加压工艺制作碳纤维层合板试件。参照GB/T 14153标准设计试件,试件尺寸如图1所示。试件铺层为[0]8,厚度为2 mm。采用数控加工方式制取长250 mm、宽25 mm的试验样品。冲击点为试件的形心位置。冲击试验结束后,在试件两端粘贴长50 mm、宽25 mm、厚1 mm的加强片,用于静强度拉伸试验。

1.2 低速冲击试验

参照GB/T 14153标准,采用万测DIT152落锤冲击试验机开展试验。冲击装置如图2所示。冲击头端部为半球形,直径16 mm,冲击组件总质量为5.5 kg。横梁上的机械装置夹持冲击组件,上升至指定高度后自由落下,进行冲击试验,可通过调节横梁高度改变冲击能量大小。冲击试验机自带防反弹二次冲击装置。冲击能量分别选择10、15、20和25 J,对应的试验件编号分别为C-10、C-15、C-20和C-25,未冲击组试验件编号为C-0。相应落锤高度依次为185.4、278.1、370.8和463.5 mm。

由于试件尺寸较小,无法直接固定在冲击平台上,因此在平台上放置一个刚性板,使用C形夹将试件固定在刚性板上,避免试件在受冲击时发生振动,减小试验系统的能量耗散。试件夹持方式如图3所示。

1.3 静强度拉伸试验

对冲击后的试件进行静强度拉伸试验,选取C-0组试件进行对比试验。静强度拉伸试验在万测XY305电子万能试验机上进行,采用位移加载方式,加载速率为2 mm/min,同一能量下静强度拉伸试件数量为5个。

2 试验结果分析

2.1 冲击后试件表面形貌分析

使用OLYMPUS-SZX7体视显微镜对冲击后试验件表面形貌进行拍摄。图4所示为冲击后各试验组试件的典型表面形貌。由图4可知,各试验组试件正面的冲击位置产生了近圆形凹坑,背面出现基体开裂和分层现象。C-10组试件损伤程度较轻,背面无明显变化;C-15组试件冲击面凹坑相对C-10扩大,基体损伤更明显,试件背面出现轻微的分布基体短裂纹;C-20组试件凹坑直径继续增大,损伤程度加剧,试件背面出现长裂纹和轻微凸起;C-25组试件凹坑中的裂纹向周围扩展,损伤面积进一步增加,背面高高隆起,基体开裂、纤维断裂情况明显。

图5所示为各试验组冲击能量-凹坑面积均值曲线。由图5可知,4组受冲击试件的凹坑面积随冲击能量增加基本呈线性增加趋势。冲击能量达到15 J时,冲击造成的应力导致碳纤维层合板进入渐进损伤过程,发生基体开裂、基体压溃、纤维断裂、纤维基体抽离等模式损伤,表现为曲线斜率增大;冲击能量达到20 J时,由于试件厚度有限,且位于刚性板上方,试件受损后底部剩余刚度变大,凹坑面积增长速率减小,表现为曲线斜率略有下降;冲击能量达到25 J时,基体裂纹向四周扩展,纤维断裂和基体开裂等损伤程度加深,阻止损伤向试件厚度方向蔓延。

2.2 拉伸试验结果分析

2.2.1 拉伸载荷-位移曲线

图6所示为承受15 J能量冲击后试件的拉伸载荷-位移曲线。曲线上标记的O、A、B点依次为原点、拉伸载荷损伤起始点、试件断裂点。OA曲线呈线性特征。位移到达A点后,在拉伸载荷作用下试件进入损伤过程,出现拉伸载荷随位移增大先突降再上升的振荡现象。原因是试件铺层方向为0°,拉伸破坏模式主要为纤维断裂;此时试件中发生纤维的局部断裂,造成试件承载力降低,拉伸载荷突降;同时试件中未断裂的纤维开始承力,致使拉伸载荷再次上升。到达B点后,试件中的纤维全部断裂,失去承载力。

图7所示为5组试件拉伸载荷-位移典型曲线。由图7可知,C-0组曲线基本为线性趋势;C-10组冲击能量较低,初始损伤程度较轻,因此峰值载荷有所下降,但载荷曲线趋势基本与C-0组重合;另外3组试件趋势基本一致。C-0~C-25各试验组拉伸载荷峰值均值依次为52.61、47.75、41.11、33.43和20.90 kN,拉伸载荷峰值随冲击能量增大呈单调减小趋势。各试验组试件断裂时的位移均值依次为4.01、3.79、3.63、3.29和2.88 mm,断裂时位移随冲击能量增大呈单调减小趋势。试件受到冲击后,冲击区域产生近圆形凹坑,出现基体压溃、纤维基体抽离、纤维断裂、基体开裂等损伤形式,层合板的局部刚度和承载能力下降,导致拉伸载荷也出现整体下降。后3组试件冲击能量较高,试件内部产生较为严重的损伤,试件整体承载力明显下降,与无损组曲线出现明显的整体下降趋势,且随冲击能量增大,试件断裂位移不断减小。

2.2.2 拉伸剩余强度与现象分析

试件的拉伸强度按照GB/T 1447—2005提供的方法计算,计算式如下:

(1)

式中,σt为拉伸强度;Pmax为试件断裂前承受的最大载荷;b为试件宽度;d为试件厚度。

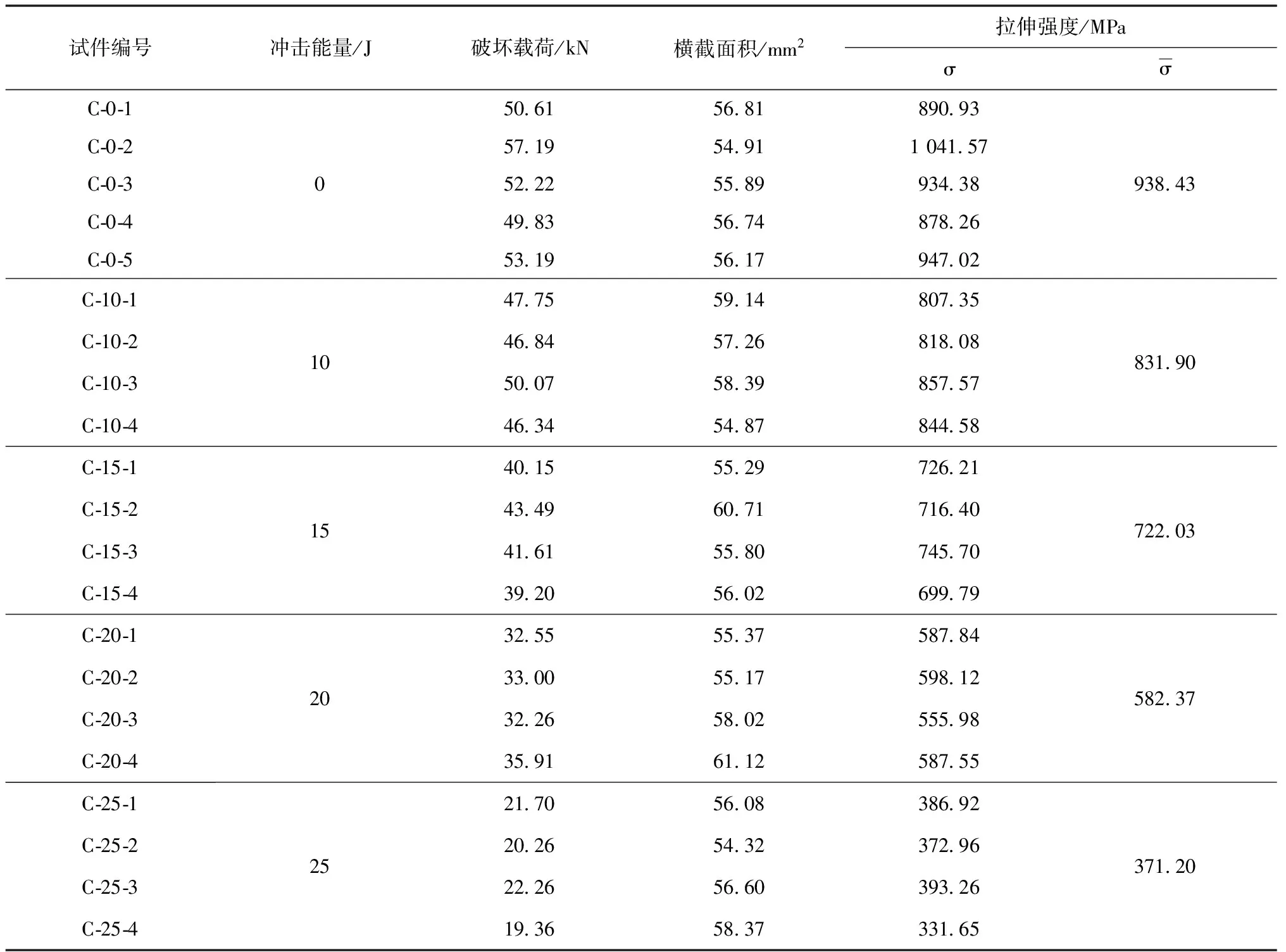

各组试件拉伸试验结果见表1。已剔除差异过大的数据,保证数据的准确性。

表1 试件拉伸试验结果

由表1可知,各试验组拉伸强度依次为938.43、831.90、722.03、582.37和371.20 MPa;试件的剩余拉伸强度随冲击能量增大而不断降低。冲击能量-静拉伸强度曲线如图8所示,各冲击组试件剩余强度相较未冲击组依次下降11.35%、23.06%、37.94%、60.44%。C-25组试件拉伸强度骤减,原因可能是冲击能量过大,裂纹向冲击区域周围迅速延伸,碳纤维在高能量冲击损伤程度加剧,承载能力迅速下降。

试件断裂形貌如图9所示。受冲击试件的断口基本位于冲击区域附近,这是由于试件受冲击区域出现损伤,刚度发生突变,形成了薄弱区,应力较为集中;各组试件的断口方向都与纤维方向垂直。

3 结语

通过上述研究可以得出如下结论。

1)冲击试验表明:试件冲击区域正面出现近圆形凹坑,背面出现基体损伤和分层现象;4组冲击试件的凹坑面积随冲击能量增加基本呈线性增加趋势。

2)静强度拉伸试验表明:拉伸载荷峰值随冲击能量增大呈单调减小趋势;断裂时位移随冲击能量增大呈单调减小趋势。

3)C-10~C-25组试件的剩余拉伸强度随冲击能量增大呈单调减小趋势,依次下降11.35%、23.06%、37.94%、60.44%。

4)受冲击试件的断口基本位于冲击区域附近,试件的断口方向都与纤维方向垂直。