RCA 技术在石油化工企业的应用与实践

陈林江

(成都艾尔普气体产品有限公司,四川成都 611930)

0 引言

成都艾尔普气体产品有限公司(以下简称艾尔普)两套生产装置作为复杂的石油化工运行装置系统,其设备专业覆盖面广、要素层次作用关系复杂。同时又由于其高危性,对设备运行的安全可靠性提出了更高的要求。为了进一步提高设备的安全可靠性,公司在参照国内外石化行业先进设备管理经验的基础上不断创新,引入设备故障RCA(Root Cause Analysis,根本原因分析,简称根因分析)技术。实践证明,作为一种寻找故障根本原因的系统化、规范化技术,RCA 为提高设备的可靠性打下坚实的基础。RCA 的目的是找到设备故障的根本原因,并制定和实施有效的解决方案,避免此类问题重复发生。

1 RCA 技术的原理

一般来说,设备事故的发生往往涉及多维度、多层面,这些因素叠在一起犹如有孔的木板叠在一起,木板上的孔代表每一个作业环节所可能产生的失误或漏洞,当许多片木板的孔不断变化位置及大小,如果这些孔洞刚好重叠,光线会完全穿过,代表发生安全事故或质量事故。这些孔洞就组成了事故机会通道,形成“木板孔洞”效应。

2 RCA 技术分析步骤及方法

RCA 分析最重要的是两样因素,分别是事实和逻辑,同时RCA 基本原则需要遵循以下要点:基于事实,开放的,相互尊重,探索深层次的原因,系统化的思考,承认可能有多个根本原因,基于根本原因制定行动策略。

2.1 认识问题

在进行RCA 分析前,首先要明确所分析的问题是什么,要明确问题发生的基本要素。RCA 分析是一个相对比较耗时的过程,有的设备系统比较复杂,如一台压缩机就是一个复杂的设备系统,其设备故障导致的最终结果很可能就是一个大的安全事故。而有的设备问题相对简单,如一个水系统的法兰。因此,对设备所发生的故障进行考量非常重要,主要有评定发生概率及发生风险的后果。对于在这两个方面是高风险或者高风险后果的设备故障,需要进行优先分析。

2.2 分析问题

基于对设备故障的认识确认以后,需要对现有的问题进行深入分析,分析问题需要就各方面的专业人员(如工艺、设备、技术、安全等)组成分析小组,同时需要一位专业的RCA“引导师”,通过专业的分析方法来引导大家分析问题的根本原因。

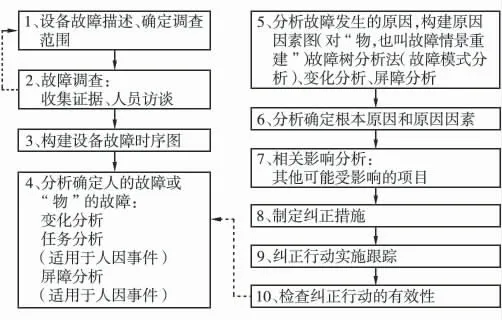

2.2.1 RCA 分析十步法

RCA 分析有多个步骤,其中主要有以下10 个步骤。只有清楚分析所有步骤程序,才能高效完成一个RCA 的分析(图1)。

图1 RCA 分析十步法

2.2.2 分析方法

RCA 的分析方法有很多,常用的主要有鱼骨分析法、5Why 分析法(又称5 问法)、根因树分析法、故障模式及结果分析法等4种,通过分析小组的头脑风暴等来分析并确定最后的根本原因。

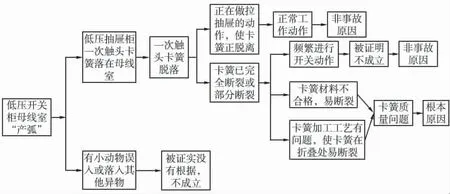

2.2.2.1 根因树分析方法

根因树分析法也是比较常用的防范,引入头脑风暴团队,在分析过程中对一个问题不断展开可能的所有原因,最终通过专家、事实依据来判断是否存在。下面为艾尔普公司制氢装置的低压开关柜母线室“产弧”的RCA 分析过程,通过根因树的RCA分析最终得知“产弧”的根本原因是卡簧质量问题,进行卡簧质量改进升级后解决了此类问题(图2)。

图2 HYCO 装置低压开关柜母线室“产弧”根因分析

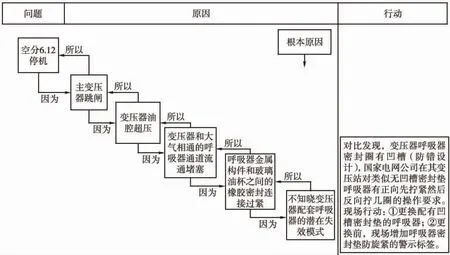

2.2.2.2 5Why 分析法

5Why 分析法就是在一个问题发生的时候,要不断通过问“为什么”来明确其发生的根本原因,而在此过程中还需要注意因果关系的逻辑,不能跳跃式去思考,需要逐步分析。以下为ASU(Air Separation Unit,空气分离)装置跳车为例(图3),采用5Why分析法进行分析,通过不断的问为什么,最终找出跳车根因,并制定出解决措施。

图3 ASU 装置跳车5Why 分析结构

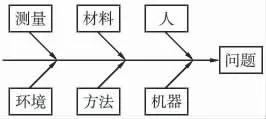

2.2.2.3 鱼骨分析法

鱼骨分析法主要是5M1E 分析法,通过人、机、料、法、环、测这6 个方面的分析最终找出根本原因(图4)。

图4 5M1E 鱼骨分析法示意

2.2.2.4 FMEA 法

FMEA 是Failure Mode and Effects Analysis 的缩写,即故障模式与结果分析,也称“潜在失效模式及后果分析”。FMEA 应用于产品生命周期的各个阶段,对构成过程的各个工序逐一进行分析,找出所有潜在的失效模式,并分析其可能的后果,从而预先采取必要的措施,以提高产品的质量和可靠性。

在设备故障的原因中,最终使用者一般会关注于现场的人、物的原因,而很少去关注设备本身的设计原因,其实很多设备故障可能是原始设计缺陷。例如,艾尔普制氢装置加热器设备在开停车及大幅波动的情况下会发生封头泄漏故障,通常会从法兰的密封面、垫片的选择、力矩的实施等方面进行分析,而经过FMEA 的分析方法并经过设计的核算,确认为管板设计强度不足,在温升过程中已经发生泄漏。

2.3 解决问题

在经过根本原因的分析以后,最后则是根据查找出的多个根本原因,制定出解决问题的行动方案,并且对行动方案进行高效执行,以降低设备发生故障的可能性,提高设备安全稳定运行的可靠性。在行动方案实施过程中,对设备进行数据跟踪,以及行动前后的数据进行对比,以确定实施方案对问题的解决性,是否从根本上解决了找到的根本原因。设备故障的行动方案可以成为设备日常运行的一部分,加入到工艺操作程序、设备检修规程等内容中,一旦再次出现相关设备故障,可以实现规范化的指导原则,快速分辨根本原因并迅速解决设备故障。同时可以举一反三,在同类设备中排查此类设备故障案例。

3 艾尔普RCA 的推行目标

3.1 主动预防设备故障

RCA 通过对已经发生的设备事故进行分析调查,找出设备故障发生的根本原因,以及引发该事故再次发生的潜在原因,通过采取有效的纠正预防措施,达到彻底解决问题的目的,变“事后维修”为“主动预防”,提倡建立“持续改进”。寻找设备故障的根本原因不是RCA 分析的最终目的,而是根据根本原因制定出有效的纠正措施和方案并实施,以解决现有设备故障,并对设备运行提出更好的预防性措施,从而提升设备运行和管理的水平。

3.2 形成“追根溯源”的维修文化

RCA 就是寻找触发设备故障的最基本原因,这个原因是设备故障发生的必要条件,包括原始设计、设备本身质量、人为因素、工艺系统操作流程因素等。通过科学分析,有可能发现不止一个根本原因。在分析中,需要的是一种刨根问底的工作精神,只有多问几个“为什么”,才能使问题分析深入追踪设备故障的根本因素,而不是停留在故障的表面,进而形成公司“追根溯源”的维修文化。

4 艾尔普RCA 的应用

艾尔普根据生产装置设备的实际情况,结合HAZOP、RBI、SIL、MI 等设备、工艺安全风险评估,以及现场设备隐患排查制度,进而来推行RCA 根因分析技术的实施,制定解决措施或预防性措施。

通过统计数据对比,艾尔普公司应用设备故障RCA 技术分析后,变“事后维修”为“主动预防性维修”,设备故障的发生率降低了约30%。

5 结束语

石油化工企业设备的故障不仅对操作运行带来风险,严重的问题还会对经济效益造成影响,甚至会带来极大的安全风险。因此,企业需要关注设备故障,提升维修的针对性和专业性,形成良好的故障分析习惯。设备故障的RCA 作为设备管理的一个重要组成部分,是预防性维修管理的延伸,为企业设备的故障排查及处理发挥了重要作用,为设备的安全稳定运行奠定了基础。