基于数控系统PMC轴控制的多边形车削G代码开发与应用

牛保琴

[摘 要]PMC轴具有独立于NC轴控制的特点,其运动方式、运动速度以及运动位移可由PMC编写,无需通过插补指令给

定。分析多边形车削加工工艺以及速度控制要求,利用数控系统PMC轴速度控制编写PMC程序、结合宏变量接口编写宏程序、自定义G代码,最后开发出多边形车削G指令。该指令编程方便,能满足多类型多边形车削加工要求,在实际应用中加工精度、生产效率得到显著提高。

[关键词]PMC轴;多边形车削;数控系统;速度控制;宏接口

[中图分类号]TG659 [文献标志码]A [文章编号]2095–6487(2022)01–00–04

[Abstract]The PMC axis is independent of the NC axis control. Its motion mode, velocity and displacement can be written by the PMC without using the interpolation instruction. Based on the analysis of polygonal lathing technology and speed control requirements, PMC program is compiled by using CNC system PMC axis speed control, macro program is compiled by combining macro variable interface and custom G codes. Finally, G instruction of polygonal lathing is developed. The instruction programming is not only convenient, but also meeting the requirements of multi-type polygon turning. In practical applications, the machining accuracy and processing efficiency has been significantly improved.

[Keywords]PMC axis; polygon lathing; CNC system; speed control; macro interface

工業生产中多边形工件的加工,通常采用铣削加工或采用专用夹具车削加工,而对于长轴类特定位置多边形的加工有一定局限性,需要二次装夹加工,加工周期长,二次装夹影响加工精度;另外边数变化频繁的工件,加工调整的周期长、效率低,不利于生产。为了解决繁琐的加工工艺和加工设备的局限性,提高加工精度和生产效率,本文提出一种创新方案:在数控车床上加装飞刀盘,通过PMC轴控制工件和刀具按一定的比率旋转,将工件的形状车削成多边形,从而实现多边形车削加工。加工中通过改变车刀的安装数量或改变工件和刀具的旋转比,可以把工件车削成不同边数的多边形,如二边形旋钮、三角形消防锁以及六边形的内六角扳手等。

本文主要讨论从多边形加工原理分析到自变量接口定义以及PMC轴速差比控制实现,得出多边形车削加工G代码,列举开发完成的G代码,在四边形车削加工中进行应用,以验证车削效果。

1 多边形车削原理与刀具车削轨迹分析

多边形车削加工[1]是指通过使工件和刀具按一定的比率旋转,将原材料车削成多边的加工,在加工前通过改变车削刀具的安装数量或工件和刀具的旋转比,可以把原材料车削成多边形,与极坐标插补加工相比,效率高,能在短时间内完成加工。

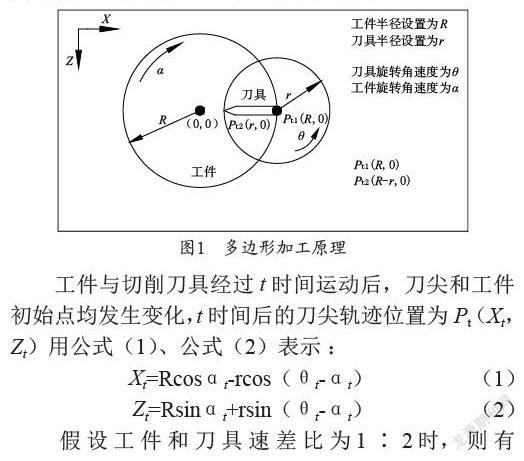

多边形加工原理推导,假设把刀具半径设置为r、工件半径设置为R,刀具旋转角速度为θ,工件旋转角速度为α,把工件原点设置为笛卡尔坐标系原点,为了通俗易懂,假设多边形加工原理,如图1所示;旋转刀具中心在工件圆周上Pt1(R,0)点,刀尖从Pt2(R-r,0)点开始车削加工。工件与刀具经过t时间运动后,刀尖轨迹[2]位置如图2所示。

工件与切削刀具经过t时间运动后,刀尖和工件初始点均发生变化,t时间后的刀尖轨迹位置为Pt(Xt,Zt)用公式(1)、公式(2)表示:

Xt=Rcosαt-rcos(θt-αt) (1)

Zt=Rsinαt+rsin(θt-αt) (2)

假设工件和刀具速差比为1∶2时,则有θ=2α,公式(1)、式(2)整理如下:

Xt=Rcosαt-rcosαt=(R-r)cosαt (3)

Zt=Rsinαt+rsinαt=(R+r)sinαt (4)

式(3)、式(4)同时平方得到:

式 (5)

由式(5)得出为椭圆轨迹,其R+r表示刀具刀尖长径,椭圆短径为R-r。

在飞刀盘对称角度各装一把车刀即可车削加工得到四边形,如图3所示,安装刀具时校正2把车刀,刀尖在相同运动轨迹上以保证加工精度。

2 自变量指定以及NC与PMC数据交换接口定义

2.1 自变量指定与G代码设定

开放式数控系统K2000T[3]具有自变量指定功能,使用自变量指定,其值被赋值到相应的局部变量中,字符A、B、C对应变量地址#1、#2、#3,字符D、E、F对应变量地址#7、#8、#9,字符H、I、J、K、

Q对应变量地址#11、#4、#5、#6,#17,篇幅有限仅给出部分。

G代码自定义号通过参数号4120~4139进行设定,最多可以定义20个G代碼,如果系统原来已有指定的G代码,新定义的G代码将会覆盖原来代码,使用时要注意。

2.2 NC与PMC数据交换接口定义及数据交互控制流程

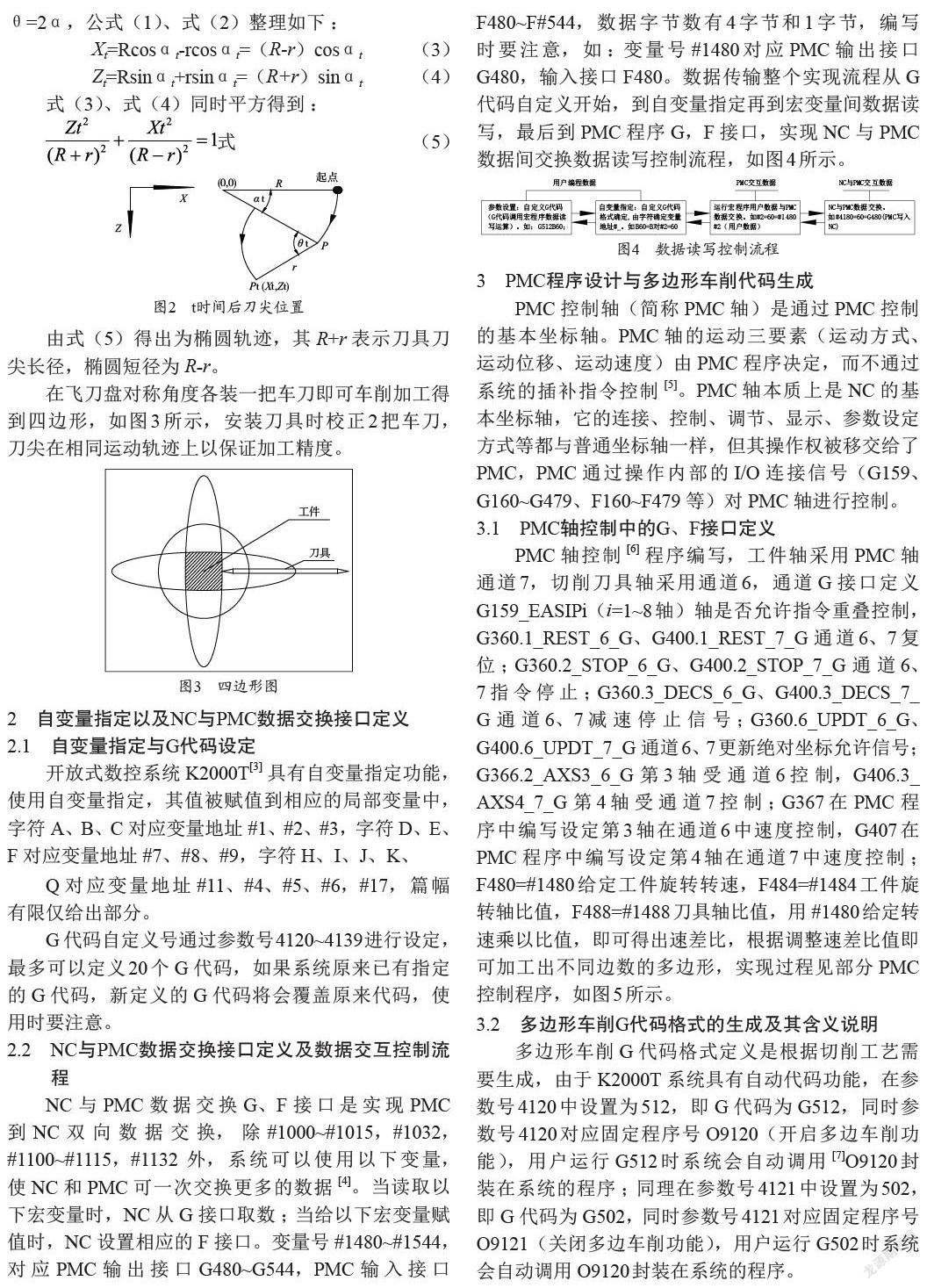

NC与PMC数据交换G、F接口是实现PMC到NC双向数据交换,除#1000~#1015,#1032,#1100~#1115,#1132 外,系统可以使用以下变量,使NC和PMC可一次交换更多的数据[4]。当读取以下宏变量时,NC从G接口取数;当给以下宏变量赋值时,NC设置相应的F接口。变量号#1480~#1544,对应PMC输出接口G480~G544,PMC输入接口F480~F#544,数据字节数有4字节和1字节,编写时要注意,如:变量号#1480对应PMC输出接口G480,输入接口F480。数据传输整个实现流程从G代码自定义开始,到自变量指定再到宏变量间数据读写,最后到PMC程序G,F接口,实现NC与PMC数据间交换数据读写控制流程,如图4所示。

3 PMC程序设计与多边形车削代码生成

PMC控制轴(简称PMC轴)是通过PMC控制的基本坐标轴。PMC轴的运动三要素(运动方式、运动位移、运动速度)由PMC程序决定,而不通过系统的插补指令控制[5]。PMC轴本质上是NC的基本坐标轴,它的连接、控制、调节、显示、参数设定方式等都与普通坐标轴一样,但其操作权被移交给了PMC,PMC通过操作内部的I/O连接信号(G159、G160~G479、F160~F479 等)对PMC轴进行控制。

3.1 PMC轴控制中的G、F接口定义

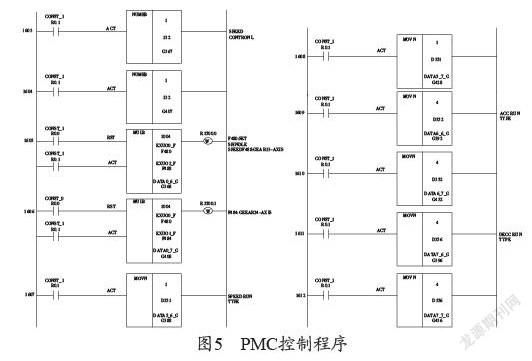

PMC轴控制[6]程序编写,工件轴采用PMC轴通道7,切削刀具轴采用通道6,通道G接口定义G159_EASIPi(i=1~8轴)轴是否允许指令重叠控制,G360.1_REST_6_G、G400.1_REST_7_G通道6、7复位;G360.2_STOP_6_G、G400.2_STOP_7_G通道6、7指令停止;G360.3_DECS_6_G、G400.3_DECS_7_G通道6、7减速停止信号;G360.6_UPDT_6_G、G400.6_UPDT_7_G通道6、7更新绝对坐标允许信号;G366.2_AXS3_6_G第3轴受通道6控制,G406.3_AXS4_7_G第4轴受通道7控制;G367在PMC程序中编写设定第3轴在通道6中速度控制,G407在PMC程序中编写设定第4轴在通道7中速度控制;F480=#1480给定工件旋转转速,F484=#1484工件旋转轴比值,F488=#1488刀具轴比值,用#1480给定转速乘以比值,即可得出速差比,根据调整速差比值即可加工出不同边数的多边形,实现过程见部分PMC控制程序,如图5所示。

3.2 多边形车削G代码格式的生成及其含义说明

多边形车削G代码格式定义是根据切削工艺需要生成,由于K2000T系统具有自动代码功能,在参数号4120中设置为512,即G代码为G512,同时参数号4120对应固定程序号O9120(开启多边车削功能),用户运行G512时系统会自动调用[7]O9120封装在系统的程序;同理在参数号4121中设置为502,即G代码为G502, 同时参数号4121对应固定程序号O9121(关闭多边车削功能),用户运行G502时系统会自动调用O9120封装在系统的程序。

车削参数选择与定义,基于开放式数控系统具有自变量指定功能,选择对应地址字符对应量,地址字符表示切削参数含义,字符后面数字表示切削参数,在自变量指定表中地址字符B对应变量#2、地址字符D对应变量#7、地址字符Q对应变量#17、地址字符A对应变量#1、地址字符E对应变量#8,用户编写程序时,如写B100即B字符后的数量传给#2。

通过上述推导可知,多边切削加工关键参数[8]有夹持工件轴转速、车削刀具轴转速、工件轴与刀具速率比,对于错位工件还需要编写偏转角度,由此得出如下开启多边车削指令G512和关闭多边车削指令G502,具体编程格式如格式(一)启动多边车削模式、格式(二)关闭多边车削模式。

程序编程格式(一):(启动多边车削模式)

G512 B_D_Q_A_E_;

B:#2同步速度值

D:#7工件速差比值

Q:#17刀具轴速差比值

A:#1主轴1偏转A角度后开始同步

E:#8主轴2偏转E角度后开始同步

注1:D、Q必须整数,可以正负,编写负数时为反转,正数时为正转。

注2:A、E可以带小数点,可以正负,正数时正向分度,负数时负向分度。

程序编程格式(二):(关闭多边车削模式)

G502;

注3:G512、G502两个指令只能单独一行编写,禁止写在同一句。

4 加工应用验证

为验证开发的G指令实用性和加工效果,分别在2台配有飞刀盘的数控车床[9]上进行车削加工验证,车削工艺分粗精车外圆、螺纹加工、四边六边车削加工,加工验证效果如图6,采用180°对称安装2把车刀,车削四边形,用户多边车削编程格式如实例1。

实例1

O3000;

……

T0101;

G512 B200 D1 Q2 A0.E0.;启动多边车模式

G0 X22.Z2;

G01 X20.Z0.0 F200.;

Z-15.;

X25;

Z20.;

G502;關闭多边车模式

……

M05;

M30;

5 结束语

基于开放式数控系统K2000TC开发完成的多边形车削指令G512/G502,运用了系统宏接口、自变量指定、PMC轴控制,通过地址字符赋值,运行时采用变量间数据交互,实现了NC与PMC轴间数据交换。在边数不同时,只需要编写工件轴与刀具轴速差比值即可加工出不同边数,编程简便,加工效率高。完成的开发在五金工具行业得到广泛应用,同时也解决了一些长轴在中间位,加工多边形时,受加工设备限制的问题。

参考文献

[1] 北京发那科机电有限公司.FANUC Series 0i -MODEL D车床系统用户手册[Z].

[2] 武鹏飞,颜凌云,包宗贤,等.数控铣削加工中椭圆精确加工的宏程序实现[J].液压与机床,2012(14):49-50.

[3] 北京凯恩帝数控技术有限责任公司.K2000T/T8车床用数控系统用户手册[Z].

[4] 北京凯恩帝数控技术有限责任公司.K2000T/T6/T8车床用数控系统连接与调试手册[Z].

[5] 程俊.PMC轴设计及应用[J].机电工程技术,2012(4):107-110.

[6] 北京凯恩帝数控技术有限责任公司.K2000系列数控系统PLC用户手册[Z].

[7] 李慧玲,罗敏陈,志楚.一键宏调用实现拉刀刃磨工艺参数备份与恢复[J].制造技术与机床,2015(5):142-144.

[8] 隋秀凜,高安邦.实用机床设计手册[M].北京:机械工业出版社,2010.

[9] 成大先.机械设计手册[M].北京:化学工业出版社, 2008.