铜合金带箔材高精度分剪技术控制系统

苑和锋 陈佳程 夏彬 程万林

[摘 要]论述高精度分剪圆刀在铜合金带箔材精密剪切工序中的重要性,介绍高精度分剪圆刀的正确使用方法,阐述铜合金带箔材高精度分剪技术的控制系统要点。

[关键词]铜合金带箔材;剪切;分剪圆刀

[中图分类号]TQ330.4 [文献标志码]A [文章编号]2095–6487(2022)01–00–03

[Abstract]This article discusses the importance of high-precision round cutters in the precision cutting process of copper alloy strips and foils, explains in detail the correct use of high-precision round cutters, and explains the high-precision cutting of copper alloy strips and foils. The main points of the control system of shearing technology.

[Keywords]copper alloy strip and foil material; shearing; cutting round knife

近来年随着高精度铜合金带箔材产品的应用范围不断扩大,特别是随着集成电路、通讯电子、新能源汽车、5G等领域的快速发展,新的产品种类和规格不断增加,对铜合金带箔材产品的技术要求不断提高,特别是铜合金带箔材分剪的精密度要求越来越高。为铜合金带箔材加工企业带来一定的挑战,需引起重视。

在铜合金带箔材加工过程中,高精度分剪技术是一个非常重要的系统控制工程,分剪刀具和分剪机的精确度是影响产品分剪质量的重要因素。金属的剪切需要比任何其他材料更大的剪切力,金属剪切机中的剪切力是由特制的圆形刀具以及隔离环在某个区域堆叠,相互作用产生了一个特殊的固体剪切系统,从而出现剪切力。这个系统中如出现某一个圆刀或隔离环系统中的平面有一个无法觉察的不平整度,它可以使刀片产生很大的剪切力,在这种情况下会增加上下刀片之间的间隙,这样金属带箔材两边就会产生毛刺的质量缺陷。因此,分条圆刀的精密度在铜合金带箔材的精密分剪中非常重要。

1 刀具和隔离环的质量要求

工厂采购刀具时,应将剪切铜合金带带箔材的外形尺寸、合金硬度、合金牌号、各規格的生产量比例等数据提供给刀具生产和供货商。刀具生产和供货商根据合金品质要求进行刀具材料的选择。铜合金带箔材加工厂要根据以往材料的各规格生产量比例、合金宽度等情况,让刀具生产和供货商选择符合品质要求的刀具和隔离环;用最少数量的刀片组合搭配出最多的分剪宽度,以此降低生产成本。

刀具定货时,加工厂尽量不要随意的增添圆刀外圆,减小刀片厚度,以避免减小材料的钢性。

2 刀具和隔离环的技术要求

2.1 尽量使用对称配刀的方式来消除各因素叠加造成的偏差

分剪过程中应尽量减少因刀片间隙等变化因素造成的偏差,配刀工配刀时,必须仔细检查刀片和隔离环,确保无质量缺陷后对上圆刀、下圆刀对称匹配。也就是说,分剪机上轴配一个尺寸的刀或隔离环时,分剪机的下轴也要配同一尺寸的刀或隔离环,上下刀或隔离环的宽度尺寸必须一致。

2.2 配刀软件

根据刀片的原始品质及外形尺寸、刀刃磨削后外圆尺寸的变化、被分剪的铜合金带箔材外形尺寸,经由配刀计算机软件挑选出最合理的刀片组合方案。采用计算机软件系统计算组合出的配刀方案,大大控制了刀片间隙,提高了间隙精度,减少了刀片库存备货,减少了筛选配刀方案所消耗的时间,有利于工厂对刀具的精细化和规范化操作管控。

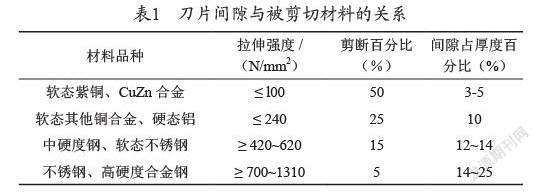

2.3 确定刀片间隙

分剪机刀片的间隙与分剪后的铜合金带箔材的厚度和强度密切相关。在一个铜合金带箔材剪切过程中,被剪切的材料并不是100%的被剪断,而是带箔材的部分厚度被剪断,部分厚度被拉断,见表1。

2.4 上、下圆刀重叠面积的确定

当被加工带箔材厚度≤1.2 mm时,上、下圆刀的重叠面积随着带箔材厚度的增大而减少;当带箔材厚度>1.2 mm时,上、下圆刀的重叠面积根据带箔材厚度增大而增大。带箔材厚度在1.2 mm时,上、下圆刀重叠面积达到最大。

3 铜合金带箔材的分剪控制系统

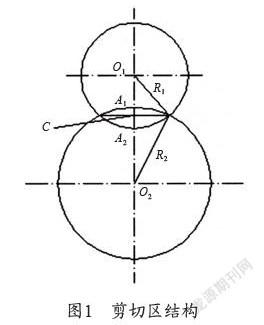

铜合金带箔材的剪切与铜合金板材的剪切存在很大的差异。铜合金带箔材的厚度很薄(厚度在5~15 μm),运行上、下圆刀的区域相互重叠形成一个剪切区(图1),依靠分剪系统中起主要作用的下圆刀去带动上圆刀一起互相作用,分剪进入剪切区的铜合金带箔材。这个分剪过程属于100%的剪切,而在板材的分剪过程中,厚度只有部分被分剪,其余部分是被裂断的。

3.1 上、下圆刀的重叠面积

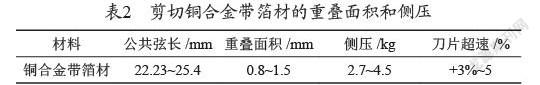

分剪过程中产生过大的上、下圆刀的重叠面积会造成刀具的过度磨损;如果重叠面积量太小,则无法剪切出质量平整的带材边缘。在工厂生产现场,重叠面积不好测量,现介绍一种通过测量上、下圆刀的公共弦长来推算重叠面积的方法。为方便推算,假设上、下圆刀的直径分别为R1、R2,公共弦长为C,上、下圆刀的弦高为A1、A2,根据以上可以得到A1=C2/8R1,A2=C2/8R2。重叠面积A=A1+A2=C2(R1+R2)/8(R1×R2)。如果上、下圆刀的直径相等,可以得到A=C2/4R,或者C=4RA/2。一般生产情况下,上、下圆刀的直径不会产生太大的变化。因此,可以根据重叠区域的面积来计算出它们的公共弦长,从而制作一种夹具板,这种夹具板可以随时监测公共弦长。这种方法对生产操作工带来很大便利。铜合金带箔材上、下圆刀的重叠面积,见表2。

3.2 侧压力

在分剪过程中,为防止产生上、下圆刀造成过大的变形和退让,分剪机的上圆刀必须施加给下圆刀一个适当的侧压力。大部分铜合金带箔材分剪机依靠一根环形弹簧产生上圆刀的侧压力。目前,新式的复卷分剪机则靠一个小气缸来精确控制侧压力。侧压力一般控制在2.7~4.5 kg,以此确保刀具备较长使用寿命。

因此,工厂要选用精度高的圆刀,减小平面偏摆。高质量的刃磨,可以消除刀片残留的毛刺。以此杜绝偏摆和毛刺带来铜合金带箔材分切时产生的质量缺陷。

3.3 线速差

铜合金带箔材进入上、下圆刀构成的剪切区域后,要真正接受到剪切作用,而不是被“剖分开”。因此,与铜合金带箔材的线速度相比较,上、下圆刀周边的线速度可以适当提高3%~5.5%。

3.4 进入剪切区时的位置

铜合金带箔材进入剪切区时,带箔材下面需要有个可以承受剪切力的物体。剪切过程中铜合金带箔材如果先接触到了上圆刀,表示圆刀剖分开了带箔材,而不是剪切了带箔材。所以,带箔材在剪切時必须向着下圆刀所处的方向偏移1~3°。对于一些结构特别的分剪机、复卷机,放卷过程当中要时刻关注放卷带箔材卷径由大到小时,带箔材路线的转变是不是仍满足这个条件;还要保证剪切区附件的拖辊位置不发生变化。其次,在上圆刀、下圆刀之间的中心线上,上圆刀要往外偏移1~2°,以削减磨损量。

3.5 圆刀精准度

对于高速分剪机和复卷机来说,只有满足上、下圆刀的技术要求,才能分切出边缘整齐、无毛刺的带箔材卷材。上、下圆刀的形位公差应符合表3中的要求。

3.6 圆刀的材料选择和组合

分剪时,上、下圆刀重叠构成剪切区,下圆刀主动,上圆刀被动。圆刀刃磨时,一般是磨削上圆刀,所以造成上刀消耗较大。上、下圆刀组合时,下刀的材料要选用好的材料,上、下圆刀的材料配合,见表4。

3.7 刀片的刃磨

3.7.1 剪切圆刀的磨削

除了修边圆刀除外,所有磨损的分剪刀片都要进行磨外圆加工,以此保证平面和轴线的垂直精度。当用刀片更换隔离环时,同一组刀片的外圆偏差不应大于0.005~0.01 mm,杜绝外圆误差出现的肩胛在铜合金带箔材上产生压痕。

3.7.2 剪切薄箔的上、下圆刀的刃磨

刃磨所用砂轮的硬度必须介于J和K之间。磨削时进刀量尽量小,不能贪快,磨削贪快会烧伤刀具。磨削好刀具后,选择油石进行研磨从而去除毛刺。分剪使用的每一把刀都要建立生产使用记录,记录上下机时间,使用时间、剪切材料量、磨削量等,以此降低成本和选择新刀。

4 结束语

随着通信电子、集成电路、新能源汽车等领域的产品向着小型化和轻薄化发展,这就要求高精度铜合金带箔材也向着轻薄和超轻薄化的方向发展,对高精度铜合金带箔材的性能和表面质量也越来越高,导致铜合金带箔材的剪切带来的更大的技术难度。因此,铜合金加工厂要熟悉和掌握高精度分剪技术控制系统。

参考文献

[1] 叶明德,吴国梁,钱俊,等.铜铝薄板精密裁切的正确方法[J].上海有色金属,2004(1):29-34.

[2] 阎秋生,黄升伟,李忠荣,等.金属带材少无毛刺精密分切加工新工艺分析[J].中国机械工程,2012,23(17):5.

[3] 苑和锋,徐玲.弹性铜合金研究现状及发展趋势[J].湖南有色金属,2014,30(3):46-49,65.

[4] 刘洋,罗远辉,王力军,等,Cu-15Ni-8Sn弹性合金的研究及发展趋势[J].金属功能材料,2013(2):5.

[5] 阎秋生,赖志民,路家斌,等.金属板材无毛刺精密分切新工艺分切断面形貌特征[J].塑性工程学报,2013,20(2):6.

[6] 阎秋生,石现景,路家斌,等.金属带材无毛刺精密分切加工材料变形过程研究[J].机械科学与技术,2016,35(1):98-103.