基于SIwave和Icepak实现电路板电热仿真

张玉铃 侯硕琳

[摘 要]目前,电子设备大功率、小体积的要求越来越严苛,电热仿真成为设计大功率电路板的必要环节。介绍了一种基于SIwave和Icepak软件实现电路板PCB电热仿真的方法,并进行电热试验验证了仿真方法的可行性、准确性。

[关键词]电源完整性;电热仿真;SIwave;Icepak

[中图分类号]TN41 [文献标志码]A [文章编号]2095–6487(2022)01–00–03

[Abstract]At present, the requirements of high power and small volume of electronic equipment are becoming more and more stringent. Electrothermal simulation has become a necessary link for engineers to design high-power circuit boards. This paper introduces a method of PCB electrothermal simulation based on siwave and Icepak software, and carries out electrothermal test to verify the feasibility and accuracy of the simulation method.

[Keywords]power integrity; electrothermal simulation; SIwave; Icepak

随着电子设备快速发展,电子设备的大功率、高密度特点日益明显,因此电子设备中的大功率电路板的电热问题成为了影响产品可靠性、开发周期和成本的关键环节。若能够在方案阶段对大功率电路板进行电热仿真,根据电热仿真结果提前规避产品电热温升的薄弱点,则可以减少反复投板试验的开发周期和成本,同时也提高了电子设备的可靠性。

对于大功率电路板设计,需要工程师根据电热仿真结果,对发热严重区域进行优化和增加散热措施,保证在电热仿真结果满足产品技术要求后,再进行投产,提高产品设计开发的成功率。因此对电路板电热仿真获得热耗和温度分布,进而指导电路板设计,成为了大功率电子设备设计流程不可缺少的一个环节。本文介绍了一种基于SIwave和Icepak软件实现大功率电路板电热仿真的方法,并通过产品验证此仿真方法的可行性、准确性。

1 背板PCB电热仿真

ANSYS的SIwave软件可以进行电源完整性仿真,仿真内容包括电压分布、电压跌落、电流密度分布、功率损耗、PDN阻抗。仿真后的数据可以与Icepak软件共享,并在Icepak软件中继续进行热仿真,得到PCB板的温度分布。

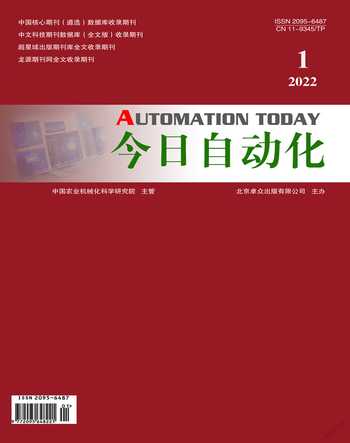

电路板的电热仿真流程见图1,SIwave软件可以直接将设计完成的PCB文件导入,然后编辑印制板的叠层材料、厚度等,保证按照实际加工参数进行仿真。印制板编辑完成后,在SIwave中进行直流压降分析(DC IR drop),将仿真计算的热耗结果作为边界条件导入Icepak中,最后在Icepak软件中计算得到电路板的温升结果。查看仿真的温升是否满足产品技术要求,若不满足,更改电路板设计,再次仿真计算,经过若干次迭代获得合格的计算结果。

1.1 SIwave仿真计算

以一块16层的背板PCB设计图为例进行仿真。背板是在多板卡组成的设备中作为母板的特殊PCB,其上排布若干用于插装子板的插槽连接器,背板在功能上实现为各子板提供互连线通道及电源供应,因此背板的电源性能设计显得尤为严格和重要。

此案例PCB采用16层板,板的尺寸为226 mm× 100 mm,厚度3 mm,PCB材料选择绝缘材料FR4和铜,对其中的5 V电源铜箔做电热仿真。图2为SIWAVE软件导入PCB后,对PCB进行直流压降仿真分析的结果,电流由注入端向负载端规律分布,沿主路径轨迹密度较大,边缘逐渐稀疏。

1.2 Icepak仿真计算

将电路板仿真计算后的热耗结果保存,然后导入Icepak软件中作为热源进行流场分析,冷却方式设置为自然冷却,建立450 mm×500 mm×300 mm的计算域,环境温度设置为29 ℃,电流20 A时的电热仿真结果如图3所示,电流15 A时的电热仿真结果如图4所示。

由图可见,截面内最高温度均出现在电源注入接口,电流20 A时电路板上最高温度达到了71.78 ℃,电流15 A时电路板上最高温度达到了54.21 ℃。同时平面内温度的分布也与电流的密度分布相吻合,即电流密度越大的区域温度越高,并且趋向周边呈梯度变化。

2 试验验证

將上述仿真的电路板通电15 A和20 A,通过温度测试结果和仿真结果对比,验证仿真方法的可行性和准确性。本试验验证使用仪器为直流电源、热成像仪。电路板接直流电源通电1 h,PCB内形成稳定温度场后,用热成像仪拍摄测试PCB的温度。

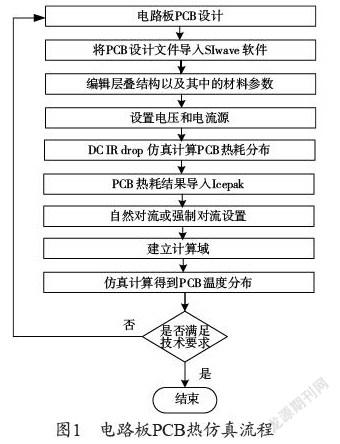

用热成像仪标记出3个点位的温度,仿真云图也取样与之相近的点的温度,从而对比。选取如图5所示的点的温度。

电路板输入5 V/20 A时,由热成像仪拍摄的电路板温度云图如图6所示。图6中点1对应图5中的标记点1,点2对应图5中的标记点2,点3对应图5中的标记点3。

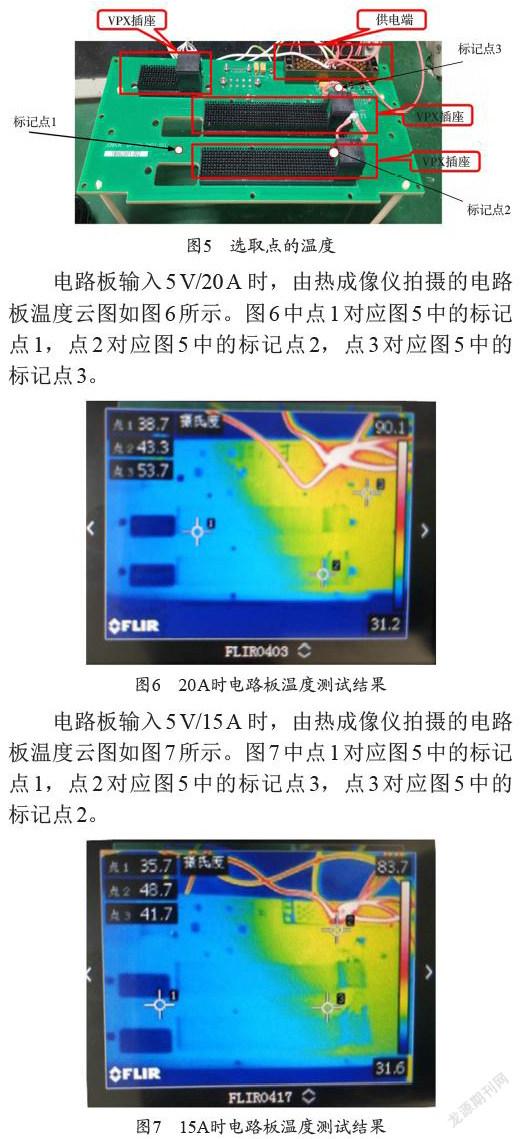

电路板输入5 V/15 A时,由热成像仪拍摄的电路板温度云图如图7所示。图7中点1对应图5中的标记点1,点2对应图5中的标记点3,点3对应图5中的标记点2。

将电路板测试温度和仿真温度总结见表1和表2。通过对比可知,在20 A情况下,点1温差4.2 ℃,点2温差0.4 ℃,点3温差为0 ℃;在15 A情况下,点1温差3.8 ℃,点2温差2.8 ℃,点3温差为0.1 ℃。點2、点3仿真与测试吻合较好,点1约有4 ℃温差。

仿真结果与试验值存在误差,可能存在的原因如下:通过SIWAVE软件仿真得到各个叠层的热功率密度,在Icepak导入过程中只保留了高于默认参数的热耗,低于默认值的被忽略,导致整体输入热耗降低;此外仿真选取的算法、网格数也会影响仿真结果。

通过表1和表2中记录的结果,可以发现在电路板发热最严重的区域,仿真结果与实测值相差0.1 ℃。因此使用SIwave和Icepak软件联合仿真的结果具备准确性和指导性。

3 结束语

本文采用仿真软件SIwave软件和Icepak软件对某信号传输电路板建立了PCB的仿真模型,并采用有限元分析法对其进行了热仿真,获得了电流密度、温度分布情况,对热量集中点的温度仿真值误差为达到0.1 ℃,准确度高。仿真为合理地预估电源载流设计是否充分,正常工作过程中的发热量及实际温升是否满足正常使用要求提供了极大的参考价值,从而指导电路设计、散热设计,降低设计开发成本,缩短研制周期。

参考文献

[1] 王永康,张义芳.ANSYS Icepak进阶应用导航案例[M].北京:中国水利水电出版社,2016.

[2] 张浩.电动汽车电机控制器的电源完整性分析[J].电子与封装,2019,19(2):42-44

[3] 王洪辉,高波,孙海燕.基于LFGBA的电热耦合仿真[J].中国集成电路,2018(233):41-46.

[4] 苏浩航.视频处理电路电热耦合的仿真分析[J].空间电子技术,2018(1):87-90.

[5] 马岩.印制电路板详细模型的热仿真分析[J].机械设计与制造工程,2016,45(1):52-55.