亚微米SiO2粉体对无水泥铁沟浇注料性能的影响

程水明 赵惠忠 魏建修 陈金凤 蔡 玮

1)武汉科技大学 省部共建耐火材料与冶金国家重点实验室 湖北武汉 430081

2)中冶武汉冶金建筑研究院有限公司 湖北武汉 430081

目前,国内外高炉出铁场几乎都采用水泥结合Al2O3-SiC-C质铁沟浇注料[1-2]。该类浇注料因铝酸钙水泥的引入,高温下生成钙长石等低熔点物,导致材料高温性能的劣化。另外,水泥结合铁沟浇注料在施工时,因水泥的强碱性作用,诱发金属铝粉与水发生较为剧烈的反应产生大量氢气而存在一定的危险。同时,含有水泥的结合体系,也限制了在基质中引入诸如Si粉、活性Al2O3微粉等一些对抗渣铁性能和高温性能更为有益的材料,进一步制约了铁沟浇注料使用寿命的提高。

国内外学者为达到铁沟浇注料无水泥化的目的进行了大量的研究,一般方法是采用硅溶胶或者采用水硬性氧化铝来替代水泥。然而,硅溶胶因存在可施工时间短、冬季易结冰等自身无法克服的缺点,且使用效果相比水泥结合铁沟浇注料没有较大的优势[3-4]。水硬性氧化铝结合的铁沟浇注料不但强度低,而且水化速度对温度极其敏感,同时中温失去结晶水的过程中常常会产生微裂纹,使施工体的致密度受到影响[5-6]。为此,采用高纯亚微米SiO2粉体作为结合剂,研究其对Al2O3-SiC-C铁沟浇注料性能的影响,希望为无水泥结合铁沟浇注料提供一种新的研究思路。

1 试验

1.1 原料

试验用主要原料有:致密刚玉,w(Al2O3)=99.07%,粒度为8~0.1 mm;碳化硅,w(SiC)=98.12%,粒度为1~0.1 mm;球状沥青,w(C)=56.21%,粒度为1.5~0.2 mm;Al2O3微粉,w(Al2O3)=99.56%,w(Na2O)=0.08%,粒度为2μm;Si粉,w(Si)=98.87%,粒度为≤0.045 mm(325目);外观为纯白色的亚微米SiO2粉体,d50=0.242μm,w(SiO2)=99.9%;外加剂为聚丙烯酸。

1.2 试样制备

试样配比如表1所示。

表1 试样的配比Table 1 Formulations of samples

按表1进行配料,干混60 s后,外加一定的水混合120 s,按YB/T 5202.1—2003检测浆料的流动值,调整加水量直至每组混合料的流动值为170 mm。混合均匀后的物料振动成型为40 mm×40 mm×160 mm的条状试样,带模在室温下养护24 h脱模后,再在室温下养护24 h,然后进行110℃保温24 h干燥和1 000、1 450℃保温3 h热处理。

1.3 性能检测

分别按GB/T 2997—2015和GB/T 5988—2007检测1 450℃热处理后试样的体积密度、显气孔率和线变化率,分别按GB/T 5072—2008和GB/T 3001—2017检测干燥及1 000、1 450℃热处理后试样的常温耐压强度和常温抗折强度,按GB/T 3002—2017检测干燥后试样在空气气氛中于1 400℃保温1 h条件下的高温抗折强度。采用SEM分析了1 450℃热处理后试样的显微结构。

为探讨亚微米SiO2粉体的作用机制,分析了普通SiO2粉和亚微米SiO2粉的化学组成、pH和粒度分布;测试了亚微米SiO2粉体经水化烘干后的红外光谱;分析了亚微米SiO2粉体与Al2O3微粉的混合粉体经水化、烘干再热处理后的物相组成。

2 结果与讨论

2.1 体积密度和显气孔率、线变化率

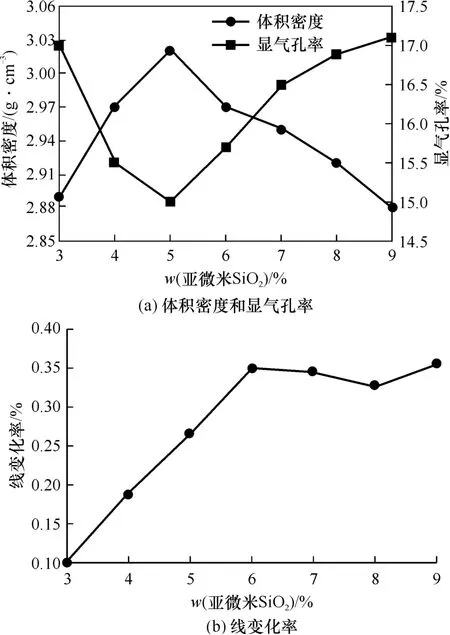

经1 450℃保温3 h热处理后试样的物理性能见图1。

图1 试样经1 450℃保温3 h热处理后的物理性能Fig.1 Physical properties of samples after heat treatment at 1 450℃for 3 h

由图1可以看出,随亚微米SiO2粉体加入量的增加,经1 450℃烧后试样的体积密度先增加后降低,显气孔率先降低后增加,在亚微米SiO2粉体加入量为5%(w)时,体积密度最大,显气孔率最小。经1 450℃保温3 h处理后试样皆膨胀,线变化率随着亚微米SiO2粉体加入量提高有增大的趋势。

2.2 力学性能

试样经不同温度热处理后的力学性能见图2。

图2 试样经不同温度热处理后的力学性能Fig.2 Mechanical properties of samples treated at different temperatures

由图2可以看出,随亚微米SiO2粉体加入量的增加,试样的常温耐压强度、抗折强度先升高后小幅度平稳降低,高温抗折强度先升高后呈小幅度波动式降低。经110℃干燥后试样的常温耐压强度和抗折强度在亚微米SiO2粉体加入量为6%(w)时较大;经1 000℃热处理后试样的常温强度则在亚微米SiO2粉体加入量为5%(w)时较大;而经1 450℃处理后试样的常温强度、干燥后试样在1 400℃保温1 h下的高温抗折强度则均在亚微米SiO2粉体加入量为5%(w)时达到最大。

2.3 显微结构

图3为试样经1 450℃保温3 h热处理后的SEM照片。可以看到,添加3%(w)的亚微米SiO2粉体的烧后试样,气孔较大,结构疏松。当SiO2粉体加入量达5%(w)时,试样中的孔隙明显减少,气孔尺寸减小。但随着SiO2粉体添加量进一步增大至7%(w)时,基质间的结合明显变差,裂纹明显,这可能是由于亚微米SiO2在水化结合后经高温烧成而逸出,留下了更多的孔隙。当SiO2粉体含量加入9%(w)时,基质部分的结合以“碎片状”细小SiO2为主,裂纹增多。

图3 试样经1 450℃保温3 h热处理后的SEM照片Fig.3 SEM images of samples fired at 1 450℃for 3 h

2.4 分析与讨论

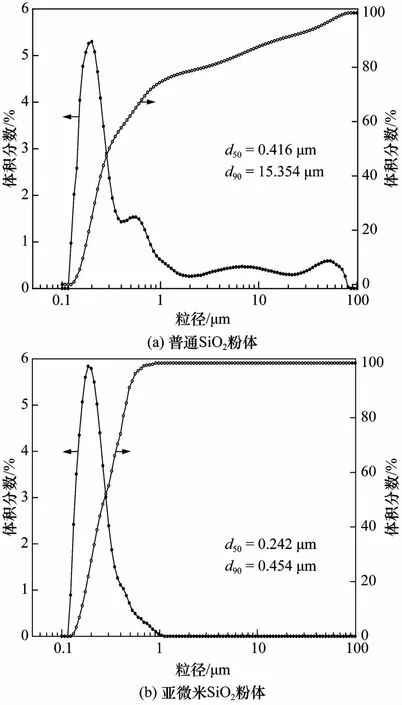

SiO2粉体的粒度分布见图4。目前国内大多数凝聚态SiO2粉体的粒度d50=0.416μm,而本试验中所用的亚微米级SiO2粉体的d50=0.242μm。由表1可知,随着亚微米SiO2粉体加入量的增加,混合料达到相近流动值时所需的施工用水量不断降低,这是由于粉体的尺寸越小,孔隙被填充的效果越好。

图4 两种SiO2粉体的粒度分布图Fig.4 Particle size distribution of two kinds of SiO2 powders

试验过程中发现,亚微米SiO2粉体加入量为4%(w),养护24 h后已具备较高的脱模强度;当亚微米SiO2粉体的加入量≥5%(w)时,浇注料浆体的黏稠度也不断提高,试样的中高温强度不再明显增加;当亚微米SiO2粉体加入量达到6%(w)以上时,浇注料加水量不再显著降低,而固化速度明显加快;当亚微米SiO2粉体加入量达到7%~8%(w)时,浇注料加水量不再明显变化,但所需搅拌时间明显加长,烘干强度已经不再明显增加。因此,铁沟浇注料中亚微米SiO2粉体的加入量为4%~6%(w)时较为理想。

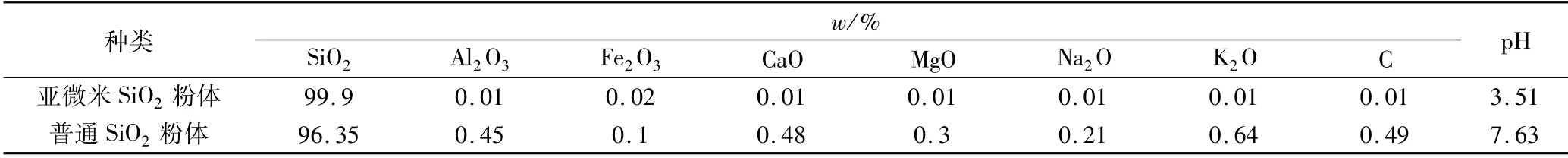

从普通SiO2粉体与亚微米SiO2粉体的化学组成和其在水中的pH(见表2)可以看出:普通SiO2粉体的K2O、Na2O等杂质含量相对较高,而亚微米SiO2粉体中K2O、Na2O等杂质含量极低,其纯度达到99.9%(w);普通SiO2粉体在水溶液中呈中性,而亚微米SiO2粉体在水溶液中明显呈酸性。

表2 SiO2粉体的化学组成和在水中的pHTable 2 Chemical composition of silica powder and pH value of aqueous solution

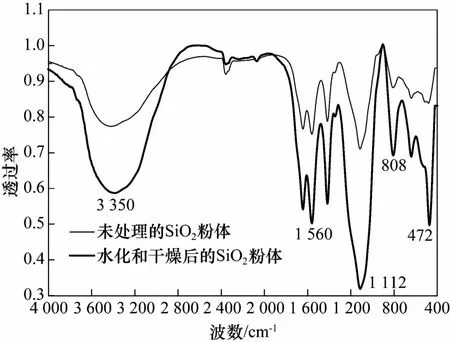

将亚微米SiO2粉体、洁净水、分散剂(聚丙烯酸)按质量比30∶50∶1混合搅拌均匀,养护24 h后经110℃干燥24 h制得白色样块并研磨成粉末。将此处理后粉末与常温状态下未经处理的亚微米SiO2粉体经压片后进行红外光谱测试,结果如图5所示。

图5 亚微米SiO2粉体的红外吸收光谱曲线Fig.5 Infrared absorption spectra of submicron SiO2 powders

由图5可知,经水化烘干后亚微米SiO2粉体的红外透过率整体偏大,说明相应化学键数量增多、键能增强。亚微米SiO2粉体在472、808 cm-1处的峰为Si—O键对称伸缩振动峰,在1 112 cm-1附近强而宽的吸收带是Si—O—Si反对称伸缩振动,1 560 cm-1处的峰是水的H—O—H弯曲振动峰,3 350 cm-1处的宽峰是结构水—OH的弯曲振动峰[7]。水化烘干后亚微米SiO2粉体在1 112 cm-1处振动峰明显强于未处理SiO2粉体的,说明其Si—O—Si键数量变多,键变强。同理,Si—O键数量也有增多,大量Si—O—Si键之间结合成网络状絮凝结构,这一结构吸收一定量的水而发生凝固作用,使浇注料获得养护及低温强度。因此,单独将亚微米SiO2粉体作为铁沟浇注料结合剂可产生养护、烘干强度。

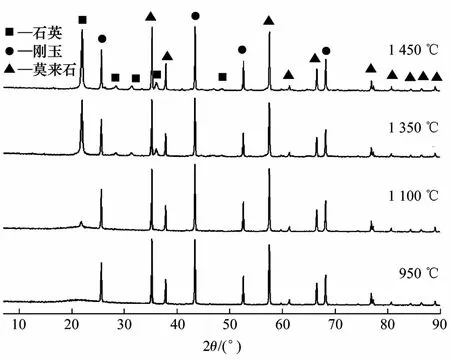

将亚微米SiO2粉体、Al2O3微粉、洁净水、分散剂按质量比30∶60∶60∶1混合搅拌均匀,24 h养护后经110℃干燥24 h制得白色样块,经不同温度(分别在950、1 100、1 350、1 450℃保温3 h)热处理后,进行XRD分析,以确定烧后试样发生的物相变化,结果如图6所示。可见,950℃时,在2θ约为20°位置,存在明显的漫散射峰,表明晶粒的生长发育较差;升温至1 100℃时,漫散射峰转换为石英相的特征峰,但衍射峰强度较低;到1 350℃时,非晶态的SiO2已完全转化为晶态,低角度漫散射峰完全消失,被尖锐的石英相特征峰取代。从950℃开始,莫来石相特征峰几乎无明显变化,说明莫来石相在950℃前就已发育完全,可以推断高纯亚微米SiO2粉体可在相对较低的温度优先与Al2O3反应生成莫来石相。

图6 不同温度热处理后的混合粉体的XRD图谱Fig.6 XRD patterns of mixed powders treated at different temperatures

由以上分析说明:1)当铁沟浇注料中加入粒径较小、球形的SiO2粉体后,SiO2粉体颗粒易分散进入浇注料的微小空隙中,减小浇注料的需水量,提高浇注料的成型致密程度,进而提高浇注料的强度。2)亚微米SiO2粉体活性高,在烧结过程中更易与浇注料中的Al2O3发生莫来石化反应,降低烧成温度,促进材料的烧结,提高了浇注料的强度。3)亚微米SiO2粉体中K2O、Na2O等杂质含量极低,试样在高温下生成的低熔点物相对较少,这将有助于提高试样的高温抗折强度和抗渣性能[8-10]。因此,亚微米SiO2粉体可以单独作为无水泥铁沟浇注料的结合剂,实现铁沟浇注料的无水泥化。

3 结论

(1)亚微米SiO2粉体可以单独作为无水泥铁沟浇注料的结合剂,实现铁沟浇注料的无水泥化。

(2)相比传统铁沟浇注料,引入亚微米SiO2粉体的无水泥铁沟浇注料的加水量大幅减少,最低达到3.2%(w);高温抗折强度大幅度提高,最高达到13 MPa;亚微米SiO2粉体的最佳加入量为4%~6%(w)。