一种EPB&TBM双模盾构机刀盘结构设计及有限元分析

刘伟,罗鸿,罗怀钱

(中铁工程服务有限公司,四川 成都 610082)

深圳、广州等华南地区地质复杂多变,经常出现软硬不均的复合地层,且往往伴随孤石、结泥饼、磨损和上软下硬等一系列工程重难点问题。由于不同地层的水文和力学特征具有显著差异,单一模式盾构机已难以满足工程施工。目前,已逐步推广双模盾构机,可根据不同的工程地质和水文条件进行模式转换。本文详细介绍了一种适用于EPB和TBM两种模式的盾构机刀盘结构设计,并对刀盘结构强度和刚度进行有限元分析。

1 工程概况

深圳地铁某区间全长2104.597m。线间距10.0~32.5m,最大纵坡为29.5‰,隧道覆土约15.0~44.61m。

区间地质为强、中和微风化角岩层,微风化角岩天然单轴抗压强度最大值为165MPa,平均值为103MPa;中风化角岩饱和单轴抗压强度最大值为135MPa,平均值为92MPa。区间采用EPB&TBM双模盾构法施工,以EPB模式始发,进入全端面微风化角岩约20m后转换为TBM模式,适应于硬岩地层掘进(图1)。

图1 地质断面图

2 刀盘结构总体设计

2.1 刀具布置

对于硬岩复合地层地质,重点考虑刀具破岩能力和贯入度,选用滚刀和切刀进行布置。滚刀具有先导破岩的作用,切刀的主要作用将渣土刮进开口。

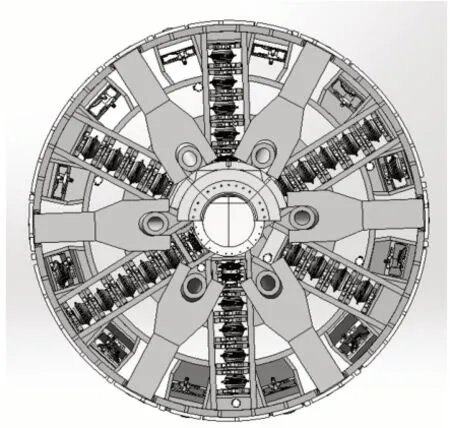

刀盘开挖直径为Φ6990mm,共设计49条滚刀轨迹线,为了有效保证开挖直径,在最外轨迹线路布置2把边滚刀,可减少边滚刀换刀次数。超出前盾直径边滚刀设计3把,可减少卡盾概率,增强刀盘保径能力。刀间距越小,裂纹贯通越容易,破岩的能力越好。中心滚刀运动线速度低,渣土流动性差,选用12把17寸双联滚刀,刀间距为90mm;正面滚刀选用26把19寸正面滚刀,刀间距为75mm;外周选用12把19寸边滚刀。19寸滚刀承载力为30T,满足硬岩下大推力的掘进需求,滚刀在六主梁上进行均匀布置。滚刀安装高度160mm,刮刀安装高度115mm,滚刀于刮刀之间的高度差为45mm。滚刀与刮刀的布置层次不同,一方面,能够发挥滚刀破岩的先导作用;另一方面,保护了刮刀,延长了其使用寿命(图2)。

图2 滚刀轨迹布置图

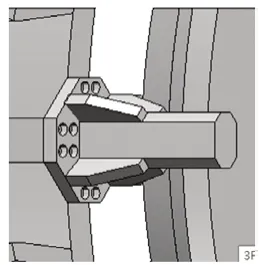

2.2 刀盘钢结构设计

在EPB模式下,双模刀盘需要有合适的开口率;在TBM模式下,双模刀盘必须具有足够的强度和刚度。本区间以TBM模式为主、EPB为辅,为达到刀盘在TBM掘进时一定的刚度和强度,牺牲一定的开口率,开口率设计为28%。刀盘结构设计为6辐条+6辅梁重型结构,主辐条根据刀箱的布置进行辐条钢结构设计,主辐条与刀箱单边留出2mm间隙;刀盘大圆环板厚设计为120mm,保证各主梁间外围结构的连接;内部圈梁为3层厚板叠加,用于安装刀盘扭腿;刀盘面板上均匀布置6根辅梁,辅梁上左右两侧安装边刮刀和刮刀。为了提高刀盘在复合地层下的耐磨性,保证刀盘在岩层内进行长距离掘进,在刀盘面板及周围易磨损处,覆盖耐磨钢板,在刀盘大圆环加焊整圈耐磨合金块进行防护(图3和表1)。

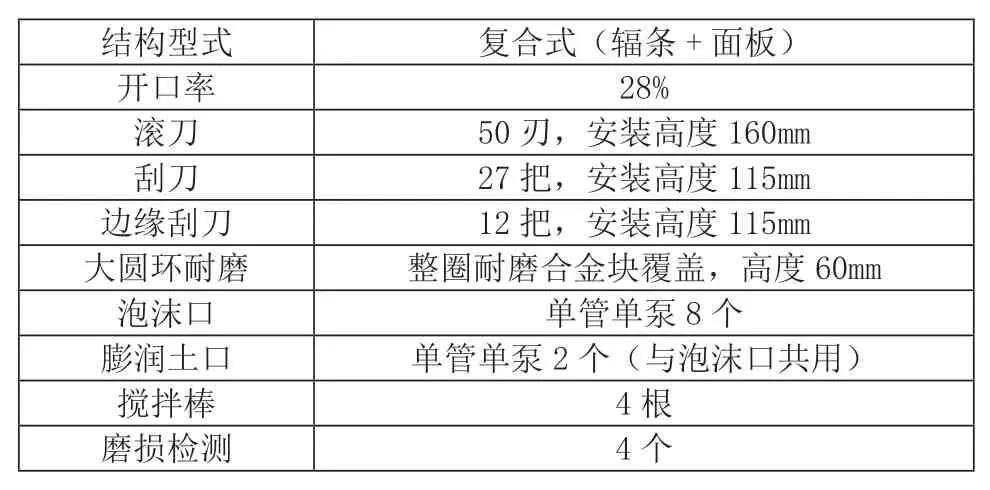

表1 刀盘主要技术参数

图3 双模刀盘示意图

2.3 EPB模式针对性设计

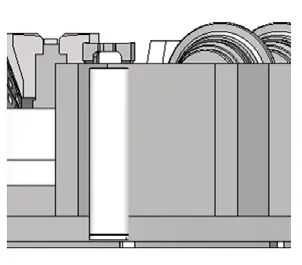

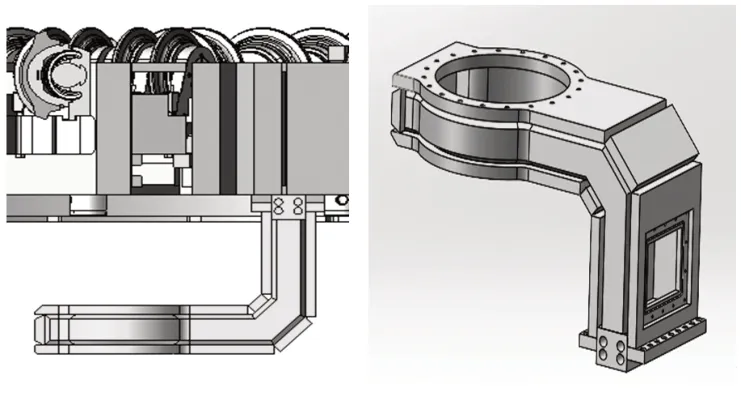

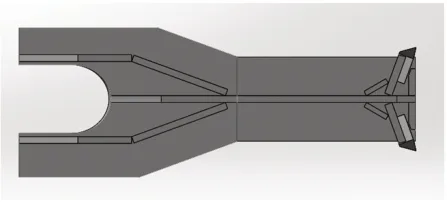

EPB模式下,刀盘处于低转速、高扭矩模式。对于软土和软岩地层,岩石容易软化而导致黏性增加,进而在刀盘处相互黏结形成泥饼。故对于较软地层,需充分考虑渣土改良。刀盘设计8路渣土改良通道,单管单泵,通过注入泡沫和膨润土,改善渣土的和易性,降低固结泥饼危险;刀盘背部设计3根可拆卸搅拌棒,在同一轨迹均匀布置,与前盾被动搅拌棒间错布置,充分搅拌渣土;刀盘中心设计L形梁与中心回转体进行连接,内部布置液压和流体管路(图4~图6)。

图4 渣土改良示意图

图5 搅拌棒示意图

图6 L梁示意图

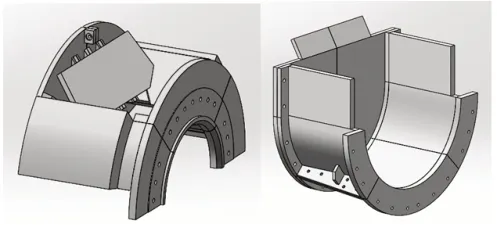

2.4 TBM模式针对性设计

TBM模式下刀盘处于高转速、小扭矩模式。针对硬岩地层,设计为中心螺机出渣。均匀设计6个导料板,通过刀盘转动,循环收集渣土,将底部渣土通过导料板循环转动,从上方流入中心固定的溜渣槽,最后落入螺机接料斗,通过螺旋输送机向外运渣(图7)。

图7 L梁示意图

导料板采用焊接方式均匀布置在副辐条上和六个扭腿组焊,将土仓内部分割成6个独立的空间,导料板顶部布置铲刀(图8)。

图8 导料板示意图

中心溜渣槽和螺机接料斗为分块结构,通过端部法兰与主驱动中心隔板进行连接(图9)。

图9 中心溜渣槽和螺机接料斗示意图

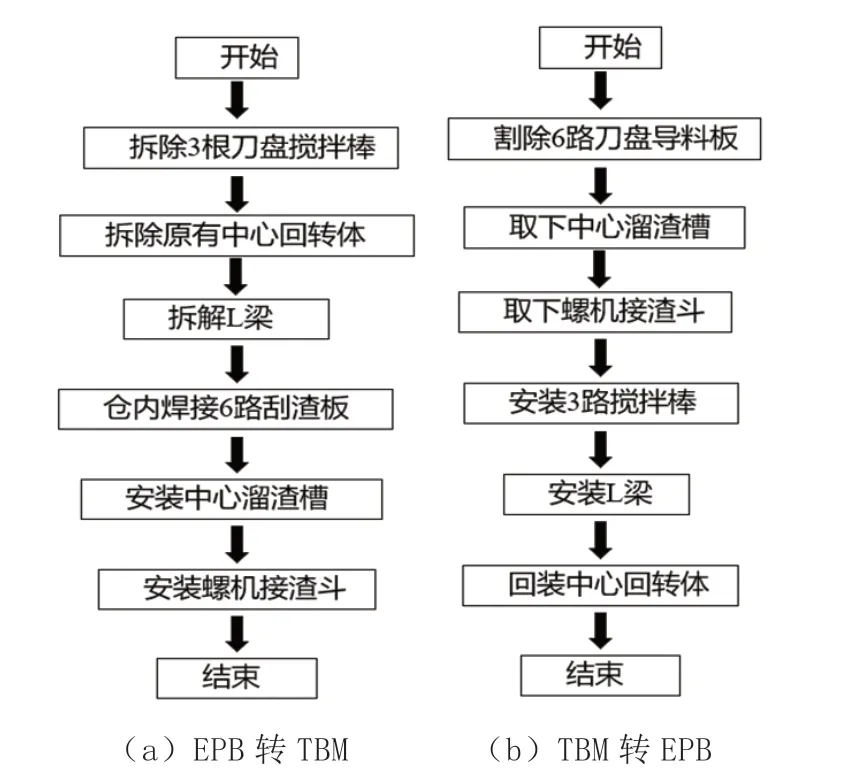

3 模式转换流程

EPB模式转换TBM模式:由于TBM模式不需渣土改良,故需拆除搅拌棒、L梁和中心回转体。并在刀盘内焊接导料板和安装溜渣槽(图10a)。

由于土仓内空间有限,且对焊接工艺要求高,故此工序消耗时间长。

TBM模式转换EPB模式:割除导料板和取下溜渣槽,再回装渣土改良配置设备(图10b)。

图10

在一个区间如果地质变化过于频繁,需要经常转换模式,模式转换过多一定程度上影响施工效率。

4 刀盘结构有限元分析

刀盘在盾构机施工过程中主要运动为自身的回转运动和掘进方向的前进运动。由于刀盘转速和推进速度相对较低,故可对刀盘结构进行静应力分析。

4.1 建立刀盘有限元模型

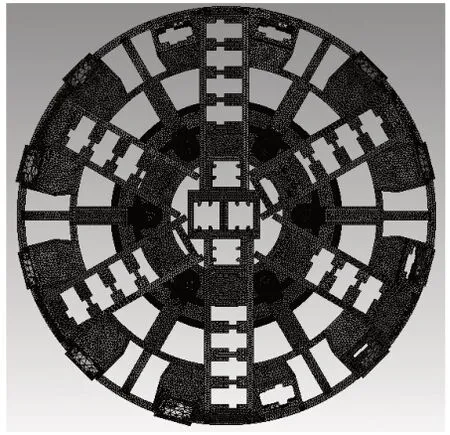

主要对刀盘钢结构的强度和刚度进行有限元分析,刀盘强度不足会导致在掘进过程中产生变形,降低疲劳寿命和工作效率,刚度不足会使得刀盘受力不均匀产生倾斜。在保证计算精度要求的前提下,为提高模型计算效率,建立分析模型时,忽略耐磨板、刀具、磨损检测、渣土改良喷口等对刀盘结构强度、刚度影响较小的部件。赋予刀盘模型Q355B材料属性,其基本物理属性为弹性模量3.0E+11Pa、泊松比0.3、密度7850kg/m3(图11)。

图11 有限元模型示意图

4.2 边界条件确定

盾构掘进过程中,刀盘前部和背部有渣土,刀盘前部和背部受到的水土压力是一个平衡状态,即水土压力对刀盘整体受力情况影响较小,可忽略不计。此外,刀盘受到底部渣土的支撑作用,因此其自身重力的影响也忽略不计,故主要考虑刀盘所受推力和扭矩的影响。

推力:刀盘采用6把双联滚刀、38把单刃滚刀。双联滚刀额定承载力为50t/把,单刃/双刃滚刀额定承载力为35t/把,计算得到刀盘所受总推力为16300kN。

扭矩:盾构主驱动额定扭矩为5920kN.m。

主要有2种工况:

正常工况:即分析刀盘全盘滚刀承受额定载荷以及承受主驱动额定扭矩的静力学状态。刀盘在正常工作状态下的受力状态,不考虑短时的冲击载荷、变向载荷等,主要载荷为轴向推力和扭矩。

偏载工况:即分析刀盘环梁外侧区域受最大推力以及承受主驱动额定扭矩的静力学状态。

4.3 边界条件确定

为平衡有限元求解效率与求解精度之间矛盾,设置全局单元尺寸为40mm,添加Patch Conforming Method 设置,并将所有可调节项设置为最优(图12)。

图12 网格示意图

4.4 计算结果分析

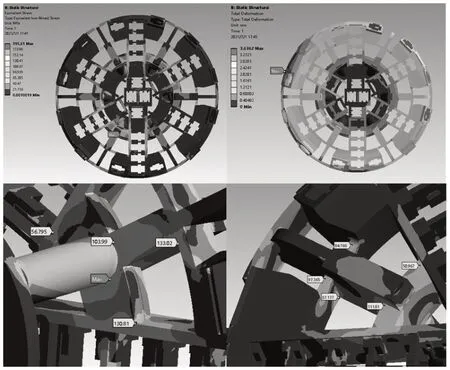

(1)正常工况有限元分析:在刀盘法兰与主驱动连接面上添加固定约束,在滚刀刀箱所在位置逐一添加刀盘推力,在大圆环外表面添加刀盘扭矩(图13)。

图13 等效应力和变形云图

计算结果显示,最大等效应力为195.6MPa,出现在扭腿与刀盘法兰连接处,此处,钢板厚度为100mm,材料许用应力为254MPa;刀盘结构的最大变形量为3.64mm,出现在刀盘大圆环上。

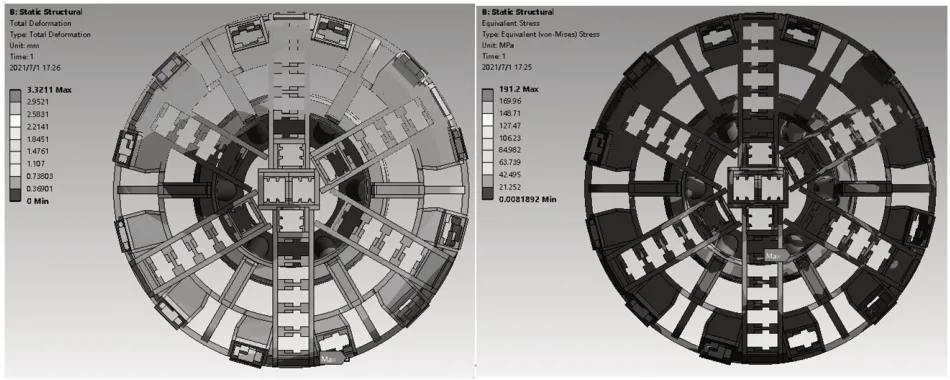

(2)偏载工况有限元分析:在刀盘法兰与主驱动连接面上添加固定约束,在下半部滚刀刀箱所在位置逐一添加刀盘推力,在大圆环外表面添加刀盘扭矩(图14)。

图14 等效应力和变形云图

计算结果显示,最大等效应力为191.2MPa,出现在扭腿与法兰连接处的位置,此处钢板厚度为100mm,材料许用应力为254MPa;刀盘结构的最大变形量为3.32mm,出现在刀盘大圆环上。

综上所述,两种工况中刀盘的最大等效应力均低于材料许用应力,最大变形量也较小,刀盘结构强度、刚度可以满足以上两种工况的使用要求。与刀盘实际工作情况相符,刀盘法兰与扭腿的连接处常出现焊缝开裂的情况,原因在于此处焊缝较多,焊缝产生的残余内应力较大,盾构机在推进过程中推力过大,刀盘扭矩过大,此处强度不足,容易造成焊缝开裂。

5 结语

本文针对华南地区硬岩复合地层设计了一种适应于EPB和TBM两种模式的盾构机刀盘结构,优化了刀具布置,在不同模式下进行针对性结构设计。

对刀盘结构进行了受力特性有限元分析,在正常工况和在软硬地层下的偏载工况,分别获得了刀盘的应力及变形情况。结果表明,双模刀盘满足强度和刚度的要求,能适应掘进区间的施工要求。对类似掘进区间刀盘设计具有参考意义。