基于SLM 技术随形冷却水道的设计与制造*

刘伟潮,董艺,刘莎,莫永康,胡炜烽,文星

(广州城市理工学院机械工程学院,广东 广州 510000)

模具素有“工业之母”的美称,在制造行业中具有极其重要的地位。80%以上塑料制品是由模具成型制造出来的[1],注塑成型主要包括注塑、保压、冷却、脱模等阶段,其中成型周期中约有75%的时间是塑件的冷却时间。随着中国实体制造经济的不断发展,消费者的需求不断细化,要求产品个性化。在这种大环境下,产品的更新换代速度比以前更快,企业以及其他生产者的商业嗅觉要求更加灵敏,商业模式更加灵活。传统模具的制造和使用成本与市场要求产品复杂,小批量、个性化制造形成矛盾。解决矛盾的方法在与在模具制造中应用SLM 金属快速成型制造技术,从而在低成本、个性化和小批量制造中减轻生产者负担,同时通过快速成型制造,优化模具设计与制造,通过随形冷却水道的制造,解决传统模具中具有较深内腔注塑产品冷却不均、翘曲、冷却时间长等问题,缩短生产时间,提高生产效率。但部分塑件具有较深的内腔与较大长径比。此类塑件的内腔一般采用模具镶件成型。在成型过程中,由于镶件被高温熔体包裹,如果镶件冷却条件较差,将会直接影响塑件的成型质量。镶件一般采用切削加工和电加工方法制造,这会导致细长类镶件内部的复杂水道无法加工。

近年来,可用于直接制造金属功能零件的金属3D打印方法成为国内外的研究热点,其中有激光选区熔化(SLM)、电子束选区熔化(EBSM)、激光近净成型(LENS)等[2]。在模具制造领域,针对SLM 技术的研究较少,尤其是镶件材料采用H13 钢的相关研究就更少了。

本文选择H13 钢作为SLM 成形材料,通过UG 以及Moldflow 设计出具有长径比大于3.5 的随形冷却水道的镶件,为H13模具钢SLM制造提供科学有效的支持。

1 塑件简介与模流分析

1.1 塑件简介

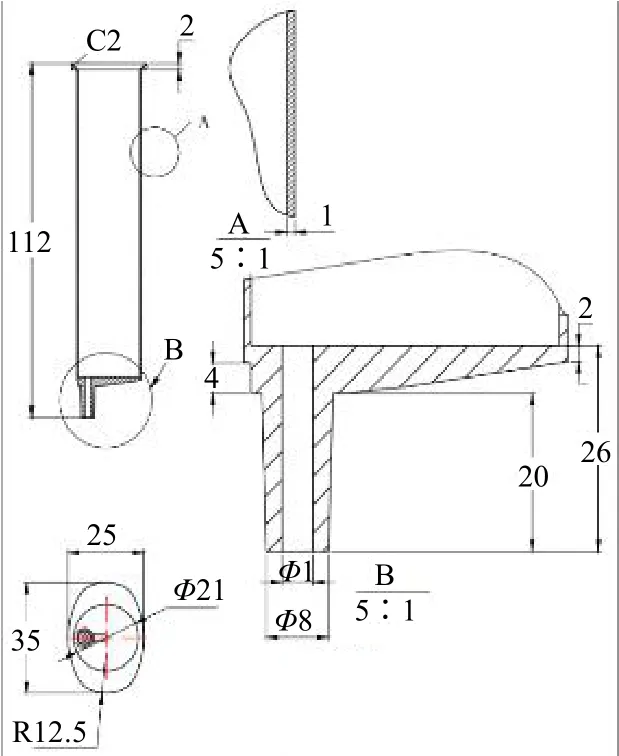

塑件形状如图1 所示,深度为112 mm,外径大小为21 mm,长径比为5.334,塑件选用的是流动性较好的聚丙烯(PP)材料,受热变形温度较高,但是聚丙烯的收缩比较大,一般为0.8%~2.5%,对冷却的要求较高。镶件的冷却方式、排列方式、浇口位置以及脱模机构都会对塑件产生直接的影响。通过使用UG 建模工具,建立塑件3D 模型。

图1 塑件随形水道设计(单位:mm)

1.2 注塑工艺设置以及Moldflow 模流分析

在使用Moldflow 分析前,根据聚丙烯(PP)的材料特点设置注塑工艺参数设定,具体参数如表1 所示。

表1 Moldflow 分析时的注塑工艺参数

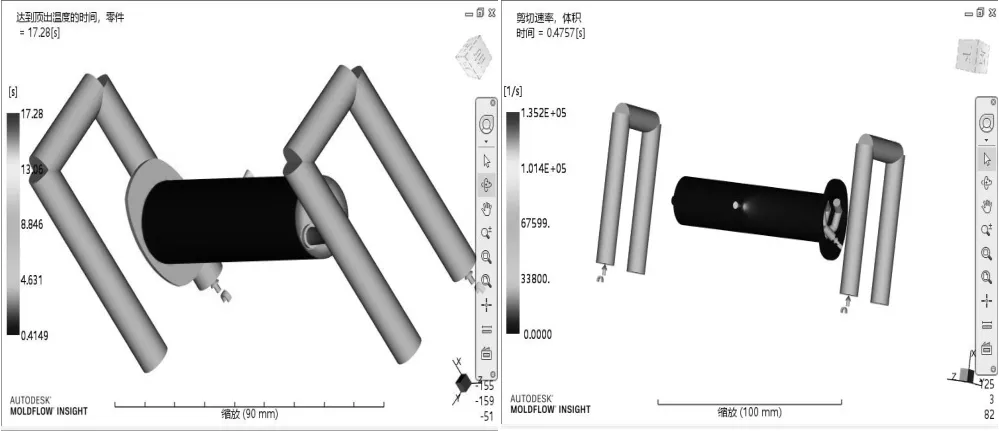

通过Moldflow 进行模流分析,针筒塑件在传统冷却水道与采用随形冷却水道在塑件达到顶出温度时间的对比如图2 所示,回路热去除效率的对比如图3 所示。

图2 塑件达到顶出温度时间对比

图3 回路热去除效率对比

结果表明,通过随形冷却水道优化镶件的冷却系统,比传统冷却水道镶件塑件达到顶出温度的时间从传统冷却水道17.28 s 降为14.62 s;回路热去除效率也有大幅度提升;使用相同的浇注系统,填充时间降为1.185 s,填充平稳。虽然会使浇注附近的剪切力变大,剪切速率升高,但不会引起材料裂解导致塑件产品缺陷。

通过Moldflow 模流分析对比发现,随形冷却水道方案塑件制品的质量以及生产效率要优于传统冷却水道。随形冷却水道可以大大改善深筒形塑件的翘曲变形,提高大长径比深筒形塑件质量。

2 镶件设计与制造过程

镶件用以形成上述针筒零件的内腔,决定着塑件内部的几何尺寸与形状。

2.1 镶件设计

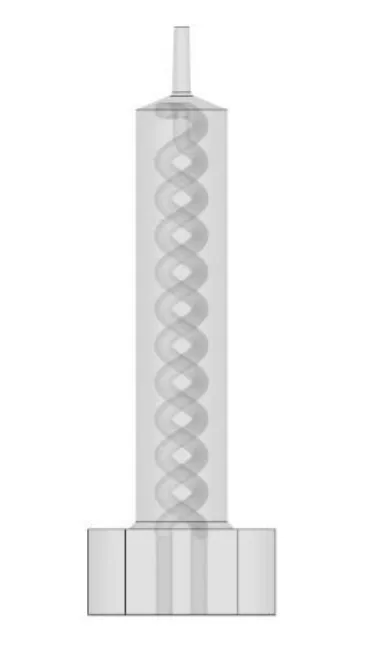

镶件随形水道设计如图4 所示。由于塑件内腔狭小,传统冷却水道难以深入镶件内部为塑件有效带走热量,本文随形冷却水道采用螺旋式设计,使冷却水流速减缓,有效吸收热量;缩短了成形时间,提高了成形效率,避免翘边,使塑件注塑材料均匀。

图4 镶件随形水道设计

镶件直径为20 mm,高度为112 mm。在镶件内部排布有直径为4 mm 的随形冷却水道,镶件表面距离随形冷却水道的距离为4 mm,这样可以有效带走镶件的热量,同时保证镶件的耐用与可靠性。

2.2 成形材料

传统H13 钢制造模具的方法是通过对毛坯进行切削加工的方法,SLM 成形则是使气雾化制备的H13 钢的金属粉末熔化,通过逐层扫描,层层堆积实现冶金结合的制造方法。

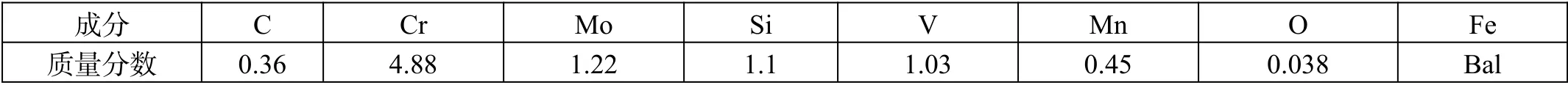

通过SLM成形镶件所用的成形材料是H13钢金属粉末,粉末具体的合金成分如表2 所示。

表2 H13 钢粉末的化学成分(单位:%)

2.3 制造过程

SLM 成形过程中需要考虑许多因素对成形镶件表面质量的影响,例如激光功率、扫描速度、扫描间距、扫描方式、扫描路径[3]、铺粉层厚等。镶件制造方案如表3 所示。铺粉厚度为50 μm,扫描策略采取S 形扫,采用高纯氩气作为打印保护气体。

表3 激光参数设定

3 成形结果与表面质量分析

3.1 成形结果

采用上表激光参数进行SLM 技术成形,发现激光照射平面并不平整,尺寸精度偏差太大,无法达到工业应用要求。同时通过Magics 对镶件模型进行重新处理与参数调整[4],发现成形质量可以通过增大激光功率、降低扫描速度与增大扫描间距改善。

3.2 表面质量分析

表面粗糙度可以直观表现SLM 成形的表面质量[5]。通过观察SLM 制造的H13 钢镶件的表面,表面粗糙度大,熔池明显高于水平面,出现短波浪状表面,最后制作的表面呈现出无规则的沟壑状。这是由于SLM 成形过程中,激光扫描时传递给H13 钢粉末的热量过少或者扫描速度过快,导致部分H13 钢粉末未熔化,此时不同层之间的结合能力较差,使搭接区的表面质量下降,导致镶件的总体表面粗糙度增大。

H13 钢金属粉末在SLM 成形过程中镶件翘曲变形现象十分明显。SLM 成形的层数不断增加,在镶件内部的热应力会逐渐累积,当残余应力达到H13 钢最大的屈服强度时会发生翘曲变形。这是在过快的扫描速度与较小的扫描间距条件下,局部热输入造成不均匀的温度场,使成形材料产生极大的温度梯度,快速热量输入到熔池与周围的成形材料中,形成高达108 K/s的温度梯度[6],从而产生较大的热应力,并且高温会使H13 钢的屈服强度降低,使镶件与基板产生开裂,导致成形失效。

H13 钢金属粉末在进行SLM 成形过程中扫描速度对镶件的影响最大,其次是激光功率与扫描间距。通过对成形失效原因的分析,最终确定最佳成形工艺参数区间为:激光功率250~260 W、扫描速度800~830 mm/s、扫描间距在95~100 μm。表面质量明显改善。

4 结论

本文主要通过对基于SLM成形H13模具钢的工艺参数分析与研究,设计一个具有随形冷却水道的注塑模镶件。通过Moldflow 与Magics 对镶件的随形冷却水道进行优化与处理,并通过SLM 成形把镶件制造出来。结论如下:①通过Moldflow 模流分析得出,具有大长径比与较深内腔的塑件在注塑过程中采用具有随形冷却水道的镶件比采取传统冷却水道的镶件具有冷却时间短、冷却均匀等优势,具有较高的表面质量。②H13 钢金属粉末在进行SLM 成形过程中扫描速度对镶件的影响最大,其次是激光功率与扫描间距。通过对成形失效原因的分析,最终确定了最佳成形工艺参数区间,激光功率在250~260 W、扫描速度在800~830 mm/s、扫描间距在95~100 μm。