降低铂钯精矿含金的生产实践

张晓兵,房孟钊

(1.大冶有色金属有限责任公司,湖北 黄石 435002;2.有色金属冶金与循环利用 湖北省重点实验室,湖北 黄石 435002)

目前,大冶有色金属有限责任公司冶炼厂稀贵车间每年大约处理自产铜阳极泥3 600 t,从其中提取金、银、铂、钯、硒、碲等有价金属[1~4]。随着金、铂与钯贵金属的市场行情持续走高,公司也在持续关注与加大生产力度,通过一系列的生产工序的优化与改进[5~8],降低生产成本。粗金粉是通过亚硫酸钠还原分金液得到的,而铂钯精矿是通过沉金后液中锌粉置换+水解得到的,因此,在沉金过程中,亚硫酸钠对分金液中金的还原不彻底,就会造成金与铂、钯进入铂钯精矿中,不利于铂与钯的精炼,在后续提取分离铂、钯的工序中,又要增加分金、沉金过程来回收铂钯精矿中的金,不仅仅增加了生产成本与职工的劳动强度,而且增加了金的分散与损失。

1 生产试验

1.1 生产工艺

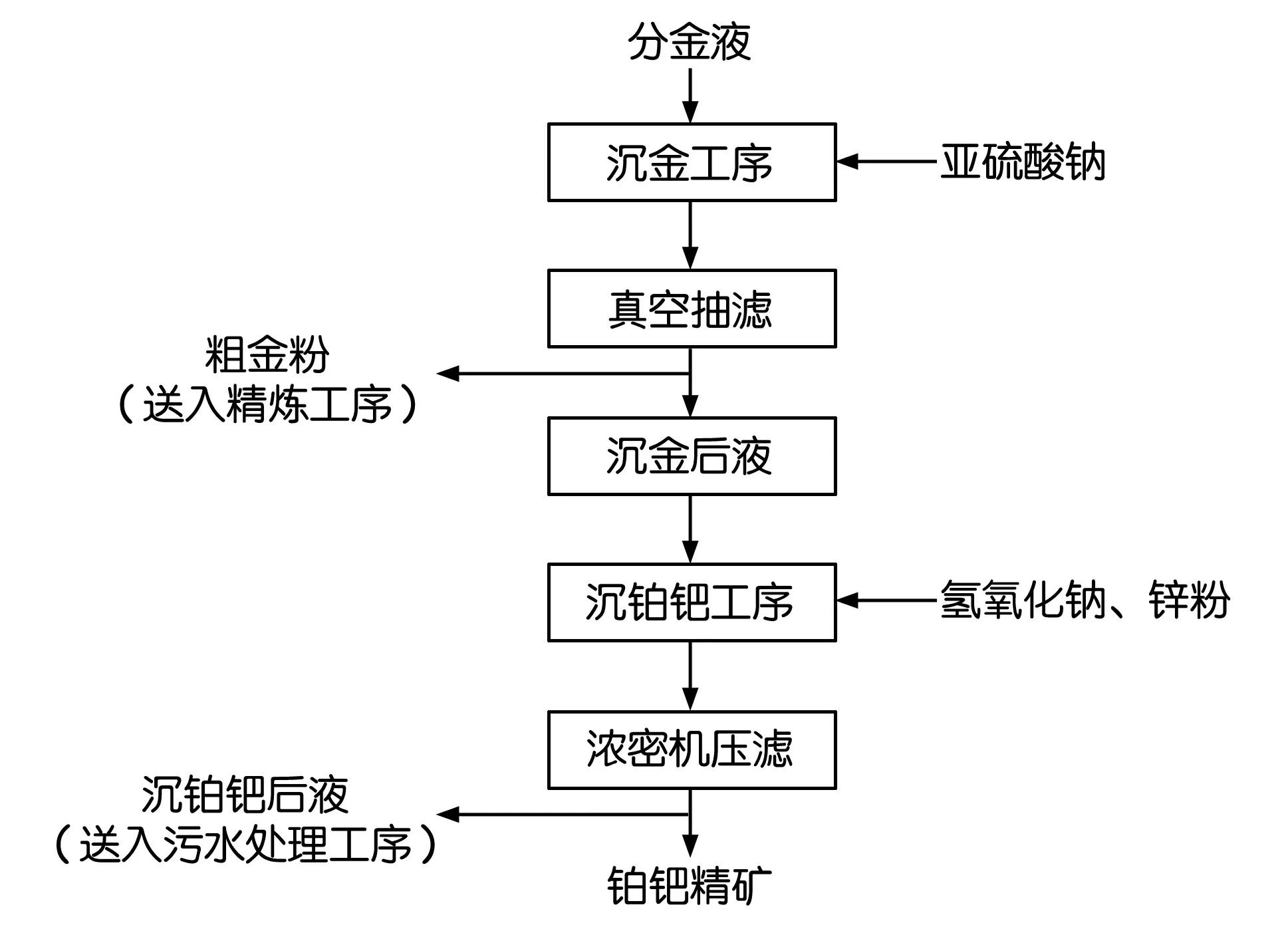

生产铂钯精矿的原料是分金液,分金液中主要含有金、铂、钯、碲等有价金属元素[9~11]。首先通过添加亚硫酸纳将分金液中的大部分金沉淀下来形成粗金粉转运至下游精炼工序,沉金后液通过添加氢氧化钠来调节其pH值后添加锌粉置换沉淀出溶液中剩余的金以及铂、钯、碲等元素形成铂钯精矿,工艺流程如图1所示。在这个生产流程中,如果铂钯精矿中含金量过高,就会增加下一步工序中金、铂、钯等元素分离的成本。

图1 铂钯精矿生产工艺流程

1.2 铂钯精矿的品位

对铂钯精矿品位影响的主要因素:沉铂钯的原料为沉金后液,沉金后液中各元素的含量将直接影响到铂钯精矿中各元素的含量。在长期的生产实践中,铂钯精矿的元素含量见表1。

表1 铂钯精矿元素含量

1.3 沉铂钯工序的控制条件

在长期的生产实践中,确定了沉铂钯工序的最优控制条件:首先,将沉金后液泵入沉铂钯反应釜中,进液17 m3,停止进液,在常温条件下,边搅拌边缓慢加片碱,调pH值3~4后,停止加入片碱,搅拌1 h后,开始缓慢加入锌粉40~60 kg,继续搅拌1 h后,继续加入片碱,调pH值7~9后,停止加入片碱,继续搅拌4 h后,开始压滤,滤液(沉铂钯后液)泵入污水工序处理,滤渣(铂钯精矿)送入碲精炼工序。

1.4 可行性分析

1.4.1 铂钯精矿含金生产现状

冶炼厂2021年产品质量目标中,明确要求:铂钯精矿含金≤5 kg/t。对2021年每个月铂钯精矿含金的平均值进行了统计,见表2。可以看出,全年中铂钯精矿含金最高为18.8 kg/t,最低为3.8 kg/t,均值达到6.95 kg/t,全年只有4个月份均值含金≤5 kg/t,说明铂钯精矿含金离要求的目标差距比较大。

表2 铂钯精矿含金月均值 kg/t

1.4.2 沉金后液含金情况

对沉金后液含金进行17次抽查,结果见表3,沉金后液含金平均值为85.3 mg/L,最高值为110.3 mg/L,最低值为27.4 mg/L。

表3 沉金后液含金 mg/L

1.4.3 降低沉金后液含金

沉金后液含金过高是铂钯精矿含金超标的最主要因素,要将沉金后液含金均值从85.3 mg/L下降至30 mg/L以下。2020年铂钯精矿含金月平均值为6.95 kg/t,沉金后液含金 由85.3 mg/L降到30 mg/L,降幅为64.83%。通过计算,铂钯精矿含金要小于5 kg/t。

1.5 影响因素

对沉金工序影响最大的因素为沉金温度、分金液中过量的氯酸钠,因此,要优化沉金工序的温度,确定最优的控制温度,保证分金工序中金、铂、钯、碲的浸出率,最大程度降低分金过程中使用的氧化剂氯酸钠。

2 结果与讨论

2.1 温度对沉金过程的影响

在实验室进行了常温、50℃、75℃、100℃的沉金试验,观察并记录了溶液的颜色变化,过滤后对沉淀物进行了称重,试验结果见表4,可以看出温度的变化对沉金效果有影响。

表4 温度对沉金后液含金的影响

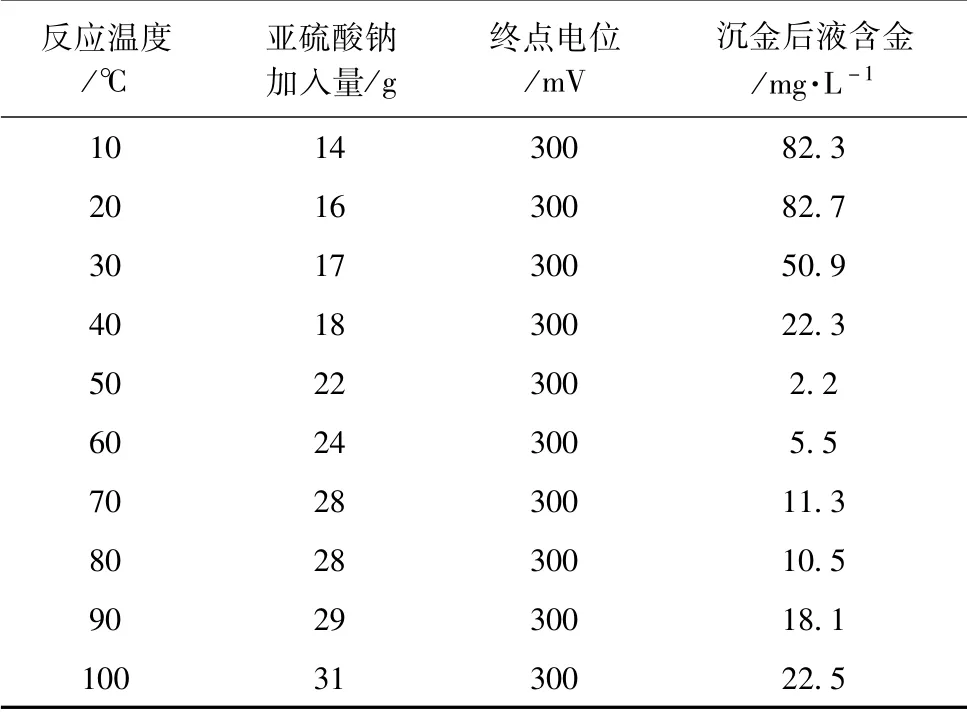

为确定沉金工序的最佳反应温度,取同一批次分金液在实验室进行小试试验。温度从10~100℃,沉金后液终点电位为300 mV,分别取1 L分金液进行试验,实验室结果见表5,在40℃及以上时,沉金后液可达到目标值30 mg/L以下,50℃为最优温度,沉金后液含金为2.2 mg/L。

表5 温度对沉金后液含金的影响

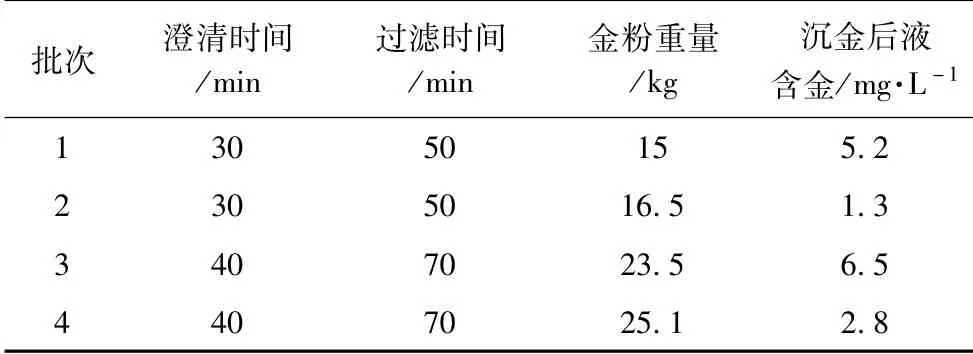

为了验证50℃条件下沉金的效果,直接在沉金反应釜17 m3中进行工业化试验,进行了4次试验,试验结果见表6,生产现场沉金温度控制在50℃时,沉金效果良好,沉金后液含金最高为6.5 mg/L,最低为1.3 mg/L,均值为3.95 mg/L,沉金后液含金与实验室小试试验效果基本一致。

表6 50℃条件下沉金工序的工业试验

在确定沉金温度控制在50℃后,为了进一步验证沉金工序的效果,对4个体积为17 m3沉金反应釜的生产情况连续跟踪6批次,生产结果见表7,沉金后液含金最高值仅为6.65 mg/L,远低于目标值30 mg/L。说明通过温度控制沉金过程,效果很好。

表7沉金工序的生产实践

2.2 氯酸钠过量对沉金过程的影响

氯酸钠是分金工序中重要的氧化剂,对于金的浸出影响很大,如果加入的氯酸钠过少,会造成金的浸出不彻底,后续分银精矿中含金超标;如果加入的氯酸钠过量,会造成分金液中存在大量的氯酸钠,不利于后续沉金工序。因此,调整氯酸钠的加入量很关键。为了考察氯酸钠在分金工序中加入量对后续沉金工序的影响,在生产上进行了工业试验对比,通过分金反应釜加入不同量的氯酸钠,对应的在沉金工序中以终点电位判断为标准调整亚硫酸钠加入量,防止亚硫酸钠过量导致粗金粉杂质过多。工业试验结果见表8,可以看出氯酸钠在分金工序中的添加量越少,对应的沉金工序中加入的亚硫酸钠就越少,沉金后液含金就越低。说明有效的减少分金工序中的氯酸钠,不仅可以降低亚硫酸钠的使用量,而且可以降低沉金后液中的金量。

表8 氯酸钠加入量对沉金后液含金的影响

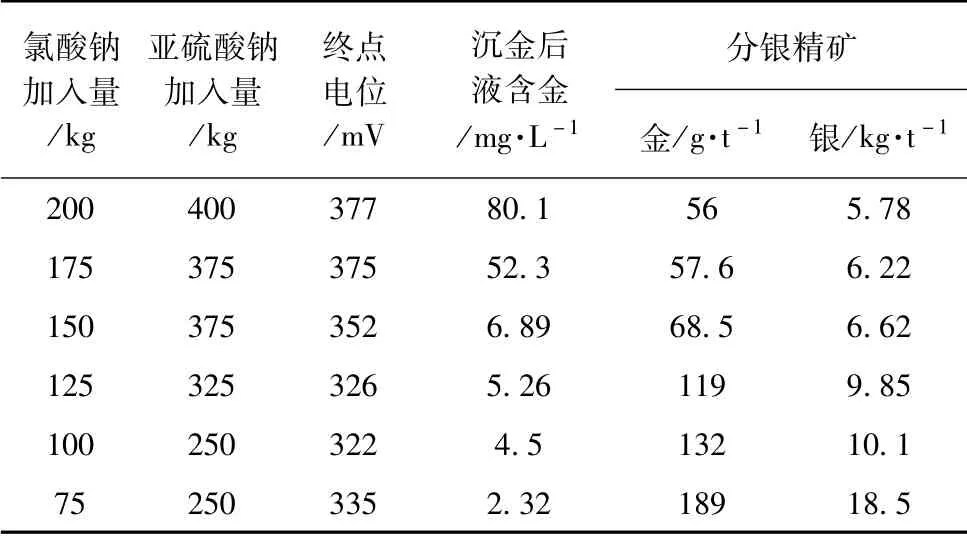

在不影响分银精矿含金指标的前提下,直接减少氯酸钠在分金工序中的添加量,从根源上减少了氯气的投入,从而降低了沉金时的氧化性气氛。根据之前进行的氯酸钠加入量的工业化试验对比,氯酸钠的添加量与沉金后液含金存在一定的正相关关系。因此,考察氯酸钠在分金工序中加入量对后续沉金工序、分银精矿含金银的影响,在生产上进行了工业试验对比,试验结果见表9,发现当氯酸钠加入量低于150 kg每釜时,虽然沉金后液含金很低,都远低于目标值30 mg/L,但是分银精矿含金、银开始出现明显上升趋势且高于分银精矿的考核指标值(Au≤70 g/t,Ag≤7.5 kg/t),综上所述,将氯酸钠在分金工序中的添加量由225 kg每釜降低至150 kg每釜比较合适。

表9 氯酸钠加入量对沉金后液含金的影响

在确定分金工序中加入氯酸钠150 kg每釜,沉金温度控制在50℃后,为了进一步验证沉金工序的效果,对4个体积为17 m3沉金反应釜的生产情况连续跟踪6批次,生产结果见表10,沉金后液含金最高值仅为5.9 mg/L,远低于目标值30 mg/L。说明降低分金工序中的氯酸钠加入量后,沉金后液含金比较稳定。

表10沉金工序的生产实践

在降低了氯酸钠的加入量,优化了沉金温度后,对比分银精矿含金、银的情况,试验结果见表11,在改进前后,分银精矿含金、银平均值与不合格批次都没有明显的变化,说明改进后,对分银精矿含金、银影响很小。

表11 分银精矿含金、银的结果

3 经济效益

通过改进后,按照沉金后液含金由改进前的85.3 mg/L降低至改进后的30 mg/L,则铂钯精矿含金由改进前的6.95 kg/t降低到了2.32 kg/t。降低铂钯精矿含金后,节约成本所产生的效益:每年产铂钯精矿477 t,水份50%,降低的含金量为477×0.5×(6.95-2.32)=1 104.26(kg),后续工序每处理1 kg粗金粉中的黄金比铂钯精矿中的1 kg黄金要少消耗成本150元,所产生的效益为:1 104.26×150=16.56(万元)。

4 结 论

1.针对沉金过程温度的优化,通过实验室与工业化试验的论证,确定了沉金最佳反应温度为50℃,沉金后液含金最高值仅为6.65 mg/L,远低于目标值30 mg/L。

2.通过工业化试验得出有效的减少分金工序中的氯酸钠,不仅可以降低沉金工序中亚硫酸钠的使用量,而且可以降低沉金后液中的金量。将氯酸钠在分金工序中的添加量由225 kg每釜降低至150 kg每釜比较合适,分银精矿中金、银含量没有超标。

3.在确定分金工序中加入氯酸钠150 kg每釜,沉金温度控制在50℃后,沉金后液含金最高值仅为5.9 mg/L,远低于目标值30 mg/L。

4.按照沉金后液含金降至30 mg/L测算,铂钯精矿含金≤2.32 kg/t,通过优化改进,每年的实际效益至少为16.56万元。