钢支撑伺服系统在富水软弱地层深基坑施工中的应用

龙华东 周辉 涂洪亮 冉贵猴 杨勇 高阳 胡明明

1.中铁十一局集团城市轨道工程有限公司,武汉 430074;2.中国科学院武汉岩土力学研究所,武汉 430071

随着我国城市轨道交通的快速发展,各大城市地铁联网运营[1],地铁隧道不可避免下穿既有线和建(构)筑物,导致车站基坑深度越来越大。深基坑的开挖与支护过程中容易遇到各种技术难题[2-4],其中基坑壁的变形控制是深基坑安全的重要保障。基坑支护通常采用钢筋混凝土支撑和普通钢支撑。钢支撑的预压轴力受环境和昼夜温差影响较大,又不可动态调节,容易产生轴力损失。文献[5-7]指出地铁深基坑在施工过程中容易出现钢支撑轴力损失、腰梁与冠梁应力集中、地下连续墙变形不均匀、基坑底板隆起开裂等问题,导致深基坑失稳;建议在地下连续墙预埋钢板和支撑分界处增设围檩,提高深基坑的整体稳定性,并在施工期间分阶段施加轴力,采用现场校核过的表面应变计实时监测轴力。但是该解决方案监测和校正工作量较大且难以保证准确。钢支撑伺服系统[8-9]凭借其出色的控载及保压技术可较好地解决这一难题。

本研究首先分析钢支撑伺服系统的工作原理,然后结合现场监测数据分析深基坑的变形规律,验证采用钢支撑伺服系统对变形的控制效果。

1 工程概况

该地铁车站为换乘站,地铁隧道穿越既有线,导致该车站基坑埋深较大。车站站台为四层双柱三跨岛式结构,呈东西走向,宽约13.00 m,总长约160.50 m,标准段宽22.70 m,端头井处结构内净宽26.60 m,站台中心底板埋深约28.88 m,车站顶板埋深3.00 m。该地铁车站分为三个区,如图1所示。

图1 地铁车站平面图

车站采用明挖顺作法施工,基坑标准段和端头井处开挖深度分别约29.0、30.5 m,车站主体面积为14 844 m2,设置3个出入口、1个换乘通道。

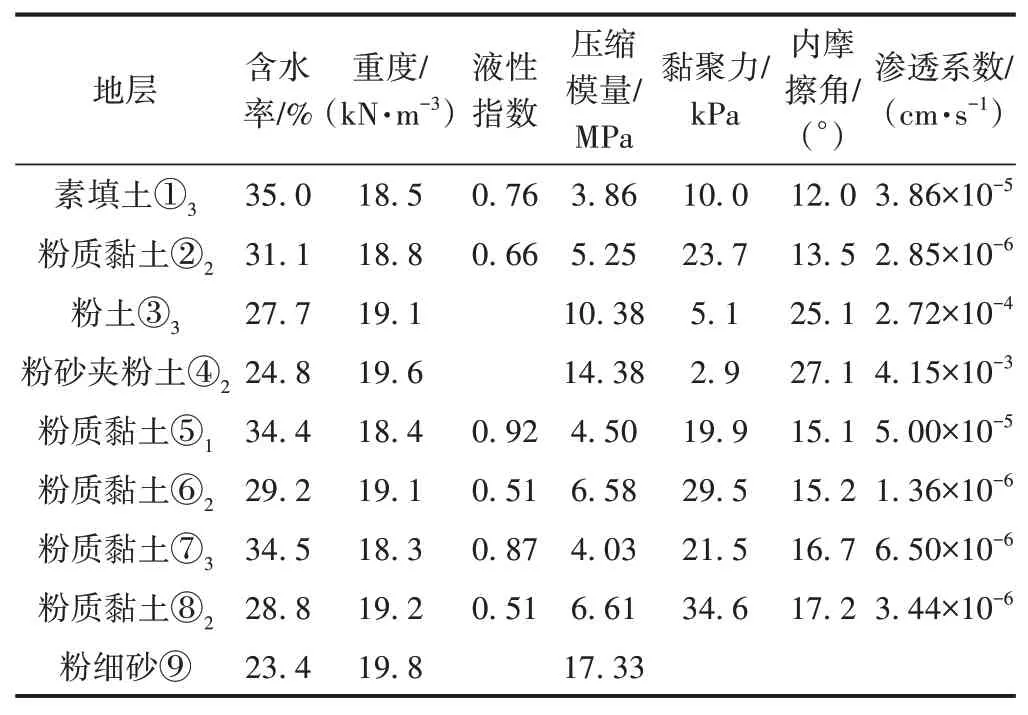

工程沿线位于冲积地区,水系发育,地势平坦,地层含水率高。基坑开挖范围内地层主要物理力学参数见表1。

表1 地层主要物理力学参数

2 钢支撑伺服系统工作原理及特点

该车站基坑围护结构施工时采用钢支撑伺服系统。该系统包括主机、数控泵站和伺服端,通过有线和无线相结合的方式进行连接。

钢支撑伺服系统由液压、支撑和测量控制三大体系组成,通过加装机械锁装置同时提高液压系统的精确性、稳定性及可靠性[10]。钢支撑伺服系统工作原理如图2所示。

图2 钢支撑伺服系统工作原理示意

钢支撑伺服系统的特点:①电控系统失效或者系统断电时,可保压,功效不变;②液控单向阀为机械阀,断电后可以照常工作;③电磁阀不通电时处于轴力截止状态,油压不变;④油缸内泄露时,千斤顶上下腔密封带隔离失效,但此时上腔处于封闭状态,仍能保持原先的轴力。

3 基坑围护结构施工

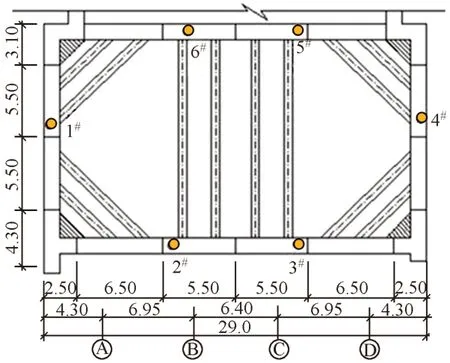

基坑围护结构采用钢筋混凝土支撑及钢支撑支护。车站共设置8层支撑,其中第1、4、6层支撑为钢筋混凝土支撑,第2、3、5、7、8层支撑为钢支撑,第2、3、5层钢支撑采用φ609壁厚16 mm钢管,第7和8层钢支撑采用φ800壁厚20 mm钢管。根据设计图纸要求,三区钢支撑直撑施工时均采用伺服系统。三区布设5层钢支撑,每层钢支撑有4根直撑,共计20根。钢支撑平面和支护现场分别见图3、图4。

图3 车站三区钢支撑平面(单位:m)

图4 钢支撑支护现场

现场施工过程包括油管支架安装→监控室布置→现场设备接电、调试→钢支撑及伺服头拼装→钢支撑安装→油管及数据线的安装→施加轴压→锁定机械锁。

轴力施加到设计值的100%后持荷5 min,机械锁首先锁到底,然后反转1/3圈,使机械锁与伺服支撑头保留约2 mm的间隙,并考虑温度变化对轴力的影响。

三区基坑第2、3、5、7、8道钢支撑标高分别为-0.5、-9.0、-16.0、-23.5、-27.0 m,安装时间分别为2017年6月20日、7月12日、8月12日、8月29、9月6日。每道安装完成后及时按设计值施加轴力。

4 现场监测与分析

4.1 测斜管布置

本车站主体基坑安全保护等级为一级,在三区基坑四周布置6根测斜管(1#—6#),每根测斜管的深度约48 m,如图5所示。

图5 三区基坑测斜管布置示意(单位:m)

钢支撑伺服系统采用程序控制与现场测量相结合,可实现实时监控、低压补偿和高压报警。

4.2 监测结果分析

4.2.1 钢支撑轴力

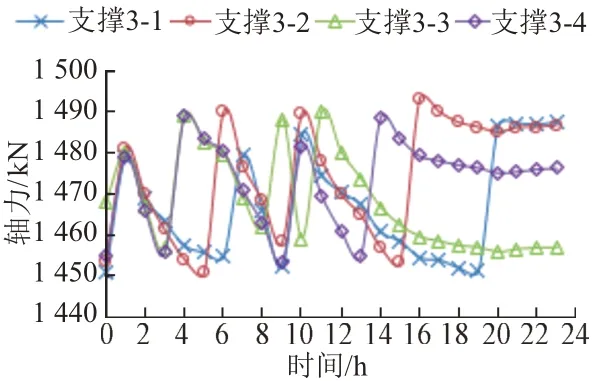

通过伺服支撑头监测得到的钢支撑轴力时程变化曲线见图6。其中支撑3⁃1表示第3层第1根钢支撑。可知:钢支撑轴力在1 450~1 500 kN变化,波动幅度相对较小,说明钢支撑伺服系统对轴力的控制效果较好。平均2 h调节一次轴力,支护20 h后轴力趋于稳定。

图6 钢支撑轴力时程变化曲线

4.2.2 基坑壁侧向变形

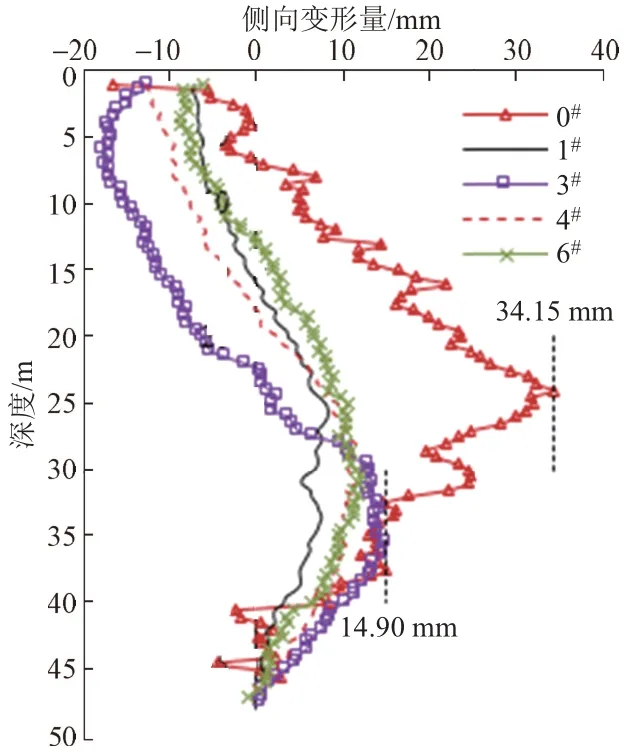

采用测斜管对基坑壁侧向变形进行监测,0#为普通钢支撑区域的测斜管编号,1#—6#为采用钢支撑伺服系统区域的测斜管编号。1#、3#、4#、6#的监测数据较为完整,因此选择其进行对比分析。基坑壁侧向变形曲线见图7。其中侧向变形量为正表示朝向基坑变形,侧向变形量为负表示背离基坑变形。

图7 基坑壁侧向变形曲线

由图7可知:①基坑壁侧向变形随深度增加由外扩逐渐变为内鼓。以测斜管3#为例,在埋深小于22.5 m时,基坑壁背离基坑变形,在埋深大于22.5 m时,基坑壁朝向基坑变形。②普通钢支撑区域基坑壁侧向最大变形量为34.15 mm,采用钢支撑伺服系统区域基坑壁侧向最大变形量为14.90 mm,减小56.4%。采用钢支撑伺服系统对基坑壁侧向变形的控制效果较好。

三区基坑距离既有地铁线隧道仅15.3 m,施工过程中结构侧向变形速率和累计变形量的预警值分别为2 mm/d和20 mm。采用钢支撑伺服系统后,基坑壁侧向变形满足要求,保障了基坑的安全。

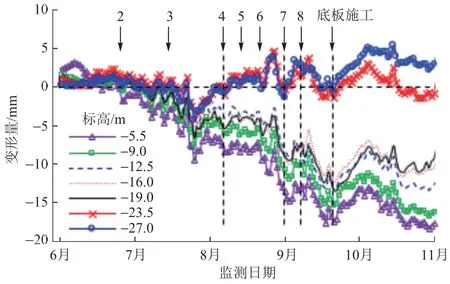

2017年3#测斜管上不同标高处变形见图8。其中2~8表示第2层~第8层钢支撑。可知:随着基坑施工的进行,测斜管3#上不同标高处变形量整体呈增大趋势,每一次开挖都伴随着变形量的增大,每一次支护都能将变形稳定一段时间。2017年6月—11月,埋深小于22.5 m时基坑壁背离基坑变形,埋深大于22.5 m时基坑壁朝向基坑变形。不同标高处累计变形量均小于20.0 mm的预警值。

图8 3#测斜管上不同标高处变形

5 结论

1)基坑壁侧向变形随深度增加由外扩逐渐变为内鼓,普通钢支撑区域基坑壁侧向最大变形量为34.15 mm,采用钢支撑伺服系统区域基坑壁侧向最大变形量为14.90 mm,减小56.4%。采用钢支撑伺服系统对基坑壁侧向变形的控制效果较好。

2)基坑施工过程中,测斜管上不同标高处变形量整体呈增大趋势,每一次开挖都伴随着变形量的增大,每一次支护都能将变形稳定一段时间。不同标高处累计变形量均小于预警值。