环保型单组分聚氨酯防水涂料的制备工艺

刘 鹏,陈子豪,陈绍崴,万 晔

(沈阳建筑大学材料科学与工程学院,辽宁 沈阳 110168)

聚氨酯防水涂料是20世纪60年代发展起来的一种防水高分子材料,是以异氰酸酯预聚物作为主体,再加入填料和助剂制成。因其附着力强、力学性能好、耐化学腐蚀、拉伸强度高、弹性好、防水性能佳、价格竞争力强等特性在建筑防水材料市场获得普遍认可和应用[1-2]。聚氨酯防水涂料主要类型有焦油基聚氨酯涂料和沥青基聚氨酯涂料。普通的沥青型聚氨酯涂料中含有苯酚和吡啶、吡咯、唑等化合物,这些化合物具有不同程度的有毒及致癌倾向,对人体造成损害。而焦油基聚氨酯涂料中焦油挥发性气味强,易挥发,在聚氨酯材料中大量使用煤焦油会引发一系列潜在的环境污染风险[3-4]。随着人类社会的进步和环保理念的增强,人们日益重视防水建筑材料的绿色、环保和健康问题,对聚氨酯防水涂料性能的要求也越来越高,传统类型的聚氨酯防水涂料也受到诸多限制,并逐渐被淘汰[5-6]。因此发展高性能、绿色环保型的聚氨酯防水涂料越来越受到重视。聚氨酯防水涂料使用由来已久,但是普通的聚氨酯防水涂料不仅存在着对环境不友好以及力学性能较低的问题,还可能会对使用者的健康造成损害。笔者没有采用常用的甲苯、二甲苯类有毒溶剂,而采用环保植物酯代替石油溶剂,以水作为固化扩链剂,甲苯二异氰酸酯,聚醚多元醇等为主要原料,通过预聚体法的工艺条件开发出一种无溶剂环保型水固化聚氨酯防水涂料,以解决普通聚氨酯防水涂料存在的环保缺陷。探讨了液体填料、固体填料、气体吸收剂、水的添加量等对聚氨酯防水涂料耐久性能的影响,分析聚氨酯防水涂料的使用耐久性能。新型聚氨酯防水涂料能够在满足使用需求的前提下,同时具有良好的工程实用价值。

1 试 验

1.1 主要试剂

聚醚多元醇(DDL-2000D和DEP-330 N),淄博信德联合化学工业有限公司生产;甲苯二异氰酸酯(TDI-80/20),济南鑫昊化工有限公司生产;邻苯二甲酸二辛酯(DOP),鑫洋化工厂生产;轻质碳酸钙,义翔新材料有限公司生产;纳米二氧化硅(SiO2),河北凡觉焊接材料有限公司生产;二月桂酸二丁基锡,上海得音化学公司生产;VOP环保植物酯,洛阳市三金化工塑料公司生产;普通硅酸盐水泥(P.O 42.5),东营山水集团生产;氧化钙、高岭土、十二烷基磺酸钠均为实验室常备药品。

1.2 聚氨酯防水涂料的合成工艺

选用二步法合成环保型聚氨酯防水涂料。第一步使用甲苯二异氰酸酯作为反应原料,合成预聚体;第二步则对涂料进行完全固化,将聚醚多元醇、增塑剂、固体粉末填料、液体填料(环保植物酯)和各种涂料助剂加入1 000 mL四口烧瓶中,温度调到110~120 ℃,在0.08~0.09 MPa的真空中脱水2 h。在干燥过程中,温度缓慢上升,压力逐渐升高。当温度降至80 ℃以下时,先加入异氰酸酯,随后加入气体吸收剂,在70~80 ℃温度下搅拌1h后降温至60 ℃加入催化剂及其他材料共同搅拌1h左右混合均匀。

1.3 聚氨酯防水涂料制备与涂膜制样

将预聚体、适量的蒸馏水、环保植物酯液体填料按一定比例,依次加入高速搅拌机中在室温下搅拌混合均匀后,制备出聚氨酯防水涂料。取适量的涂料分3均匀的刷在马口铁片上,涂膜厚度需要控制在(1.5±0.2)mm,制得涂膜试样按照《建筑防水涂料试验方法》(GB/T 16777—1997)要求的标准条件下进行养护。

1.4 聚氨酯防水涂料的性能测试

聚氨酯防水涂料涂膜拉伸性能采用拉伸试验机进行测试。将完全固化养护后的薄膜按《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》(GB/T528—2009)的规定切割成标准哑铃形I型试样,涂膜拉伸强度和断裂伸长率按照《聚氨酯防水涂料》(GB/T 19250—2003)。在样品上距离25 mm的距离用直尺画出两条平行线,作为拉伸率测试初始点,然后用测厚仪测量标记线和试样两端 点的厚度,以3个点的平均值作为试样的厚度,然后将涂膜试样放置在拉力试验机的夹子间,拉伸速度应设定为500 mm/min,记录断裂时的最大载荷,并精确测量样品标记之间的距离。

拉伸强度的计算方法:

(1)

式中:TB为拉伸强度,MPa;P为最大载荷力,N;A为试样断面的面积,mm2。

断裂伸长率计算方法:

(2)

式中:E为断裂伸长率,%;L0为拉伸前试样上标线间的距离,mm,国标规定为25 mm;L为断裂时试样上标线间的实测距离,mm。

2 结果与分析

2.1 预聚体反应终点的确定

预聚体异氰酸酯(-NCO)质量分数是影响聚氨酯防水涂料固化成膜时间的关键因素之一。异氰酸酯含量对涂膜物理力学性能影响较大,通过预聚体中-NCO 的质量分数调整,可以改善聚氨酯防水涂料的力学性能。

为了确定预聚体反应-NCO质量分数合适时间,在预聚体反应阶段测定此时物料中-NCO的质量分数,预聚体中-NCO质量分数降到10%为反应判定终点,预聚体中异氰酸(-NCO)质量分数随反应时间的变化如图1所示。

图1 异氰酸根质量分数随时间的变化Fig.1 The change of-NCO content with the reaction time

从图1可以看出,随着反应时间的不断增加,预聚体中-NCO质量分数逐渐减小,这是因为随着反应时间的增加,-NCO与-OH持续反应,生成氨基甲酸酯所导致,反应3~4 h时的-NCO质量分数变化减缓,下降趋势较上1 h减少大半。反应3.5 h后预聚体中的-NCO质量分数逐渐趋于平衡达到基本不变的水平,接着反应只会徒增功耗,而反应基本不再进行。由于当组分中-NCO质量分数过低时,聚氨酯防水涂料无法正常固化,容易使涂膜内脆外粘,强度和延伸率常达不到国标要求,但-NCO质量分数过高时又会降低涂膜的弹性和柔韧性[7]。综合考虑的情况下,预聚体的反应时间最终定在3.0 h为宜。

2.2 聚醚组合对产品力学性能的影响

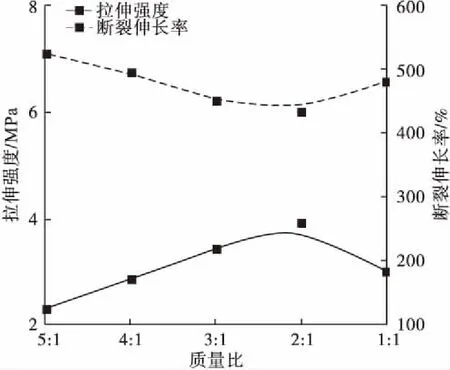

聚氨酯涂料当-NCO和-OH基团的比例一定时,聚醚多元醇的分子量和官能度在一定程度上决定了反应的主要产物,进而最终影响防水涂料的强度、弹性、耐化学腐蚀等性能。聚醚2 000和聚醚330 N有不同的链长和反应活性,可以利用这一特点制备不同性能和用途的聚氨酯涂料。为了确定兼顾强度和弹性的聚醚配比,分别采用二官能团聚醚2 000和三官能团聚醚330 N进行质量比为5∶>1、4∶>1、3∶>1、2∶>1、1∶>1混合配制。图2为不同聚醚质量比对涂膜力学性能影响。

图2 不同质量比对涂膜力学性能影响Fig.2 The influence of polyethers with different mass ratio on the mechanical properties of coating

从图2可以看出,聚醚配比对聚氨酯预聚体合成的性能影响影响基本符合预期。随着聚醚2 000和聚醚330 N质量比从5∶>1下降到1∶>1,即三官能团的聚醚330 N质量分数越高,涂膜拉伸强度呈现出先明显上升后略微下降的趋势。当聚醚2 000和聚醚330 N质量比为2∶>1时,涂膜的拉伸强度达到最大值3.93 MPa。与拉伸强度相反的是随着三官能团聚醚比例的上升,断裂伸长率呈现先下降再上升的趋势。出现这种现象主要是三官能度的聚醚多元醇在反应中形成网络结构,网状结构主要对强度起到作用,而二官能度聚醚多元醇是线性结构,反应后生成线性连接的结构主要对断裂伸长率起作用,但是如果三官能团聚醚多元醇分子量太大导致分子链过长从而有一定的旋转性,从而抵消了网状结构对强度的作用,即聚醚多元醇官能度越高,交联密度大,涂膜拉伸强度也随之提高,柔韧性和弹性随之降低[8-9]。为兼顾强度和弹性,在原料二、三官能团(聚醚2 000和聚醚330 N)质量比控制在3∶>1~2∶>1较为合适。

2.3 增塑剂用量对试样力学性能的影响

增塑剂邻苯二甲酸二辛酯(DOP)可以有效提高防水涂料的柔韧性,是制备具有高柔韧和较好机械性能的防水涂料必不可少的原料之一。DOP对各种树脂都有良好的混容性,具有挥发性小、耐光性好、耐热性佳等优点。图3为不同DOP质量对环保型聚氨酯防水涂料力学性能的影响。

图3 增塑剂添加量对试样力学性能影响Fig.3 The influence of plastifier adding content on the mechanical properties of samples

从图3可以看出,在一定的增塑剂加入量之内,防水涂料的力学性能基本上保持不变。但伴随着塑剂加入量超过10%时,试样的拉伸强度从3.93 MPa持续下降到2.03 MPa。此外,当增塑剂用量较少时,涂膜断裂伸长率变化较小,但DOP用量大于10%时,断裂伸长率出现一定程度的下降。出现这种现象一方面是因为增塑剂本身力学性能较聚氨酯差,另一方面增塑剂过多使固体填料和聚氨酯成分过于分散使力学支撑结构被破坏。因此,为了满足各种施工的需要,增塑剂DOP的最佳添加质量分数控制在10%左右。

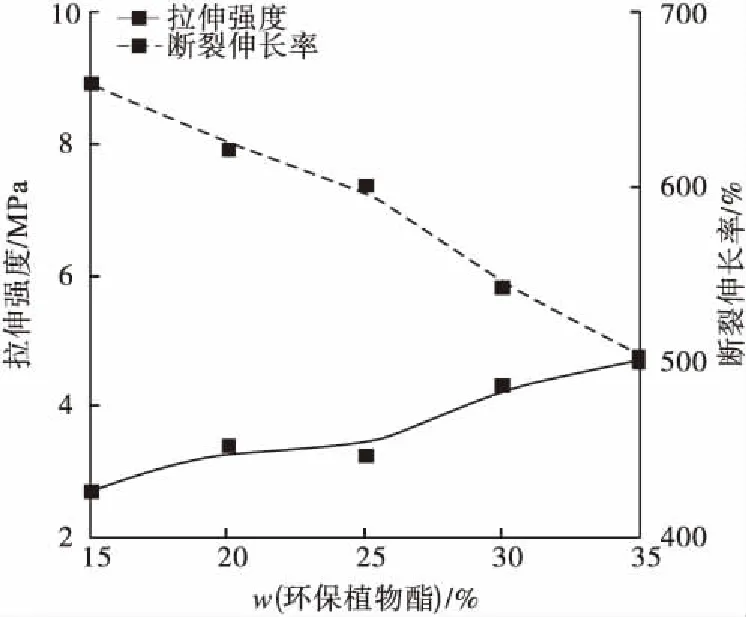

2.4 环保植物脂用量对黏度和力学性能的影响

无溶剂添加的涂料黏度过大,无法满足涂刷要求。在溶剂型单组份聚氨酯涂料配方中,常使用石油溶剂或者其他不环保的有机溶剂来调节黏度,使之达到可以施工的水平,但是这种配方会挥发有毒有害气体,不仅不环保还会对人的身体健康造成损害。液体填料可以降低漆浆的黏度,提高施工的便捷性和可行性,并且达到降低成本,提高经济性和市场竞争力的目的,因此是制备聚氨酯防水涂料的重要成分之一[10-11]。

环保植物酯是一种环保、低毒、无挥发性有毒物质的新型液体填料。为了降低涂料的黏度,提高施工性能和环保性能,可以在普通聚氨酯防水涂料配方中以环保植物酯与邻苯二甲酸二辛(DOP)组合为液体填料代替石油溶剂,并分别考察不同环保植物酯用量对涂料黏度和力学性能的影响。

图4为环保植物酯质量分数对试样黏度的影响。一般来说,无溶剂聚氨酯防水涂料是一种非牛顿液体材料,它们的黏度不是成膜材料、增塑剂、添加剂、填料等组分黏度的简单重叠。

图4 环保植物酯添加量对试样黏度影响Fig.4 The influence of plant ester adding content on the viscosity of samples

从图4可以看出,低黏度环境友好型植物的加入,能起到降低体系的黏度的作用,当添加量达到25%~30%时,体系的黏度可以降低到10 000 mPa·s以下。在这种情况下,涂层的黏度可能基本上符合刮擦要求,但当环保植物酯添加量小于15%时,则系统的黏度大于18 000 mPa·s,黏度很高,很难满足刮擦的要求。

图5为环保植物酯质量分数对涂料力学性能的影响。从图可以看出,随着液体填料中环保植物酯质量分数从15%上升到35%,拉伸强度从2.73 MPa上升到4.70 MPa,增长了172.2%,但断裂伸长率随之从660%下降到504%。当环保植物酯质量分数控制在25%~30%时,涂料的断裂伸长率和拉伸强度都较高,基本满足《聚氨酯防水涂料》(GB/T 19250—2003)对于聚氨酯防水涂料力学性能的要求。

图5 环保植物酯量对试样力学性能影响Fig.5 The influence of plant ester content on the mechanical properties of samples

2.5 环保植物脂质量分数对产品干燥时间及环保性的影响

图6为不同环保植物酯质量分数对涂料实干时间的影响。研究发现随着环保植物添加量从15%逐渐升高到35%,涂料实干时间从15 h延长到27 h。当环保植物酯添加量大于30%时,实干时间大于24 h,不满足《聚氨酯防水涂料》(GB/T 19250—2003)要求。过长的实干时间不利于防水工程的施工。因此,环保植物酯的含量需要控制在一定的范围。

图6 环保植物酯添加量与实干时间关系Fig.6 The relationship between the content of plant esters and the drying time

图7为环保植物酯添加量与VOC关系。

图7 环保植物酯添加量与VOC关系Fig.7 The relationship between plant ester content and VOC

从图7可以看出,随着环保植物酯在液体填料中所占比例的上升VOC值也逐渐提高,但总体增量不大,最小的一组仅为47 g/L,远远小于《聚氨酯防水涂料》(GB/T 19250—2003)的要求,小于100 g/L。即使是添加量提高到35%,VOC值也仅为59 g/L远远小于《聚氨酯防水涂料》(GB/T 19250—2003)要求。因此,使用环保植物酯作为液体填料代替常用的石油溶剂降低VOC值的这种方法是可行[12-13]。因此,黏度、力学性能、VOC值,环保植物树脂添加量控制在25%~30%为宜。通过优化工艺配方制备的新型聚氨酯防水涂料具有良好拉伸强度、较长的断裂伸长率,环保低毒和工程实用价值。通过优化工艺配方制备的新型聚氨酯防水涂料具有良好拉伸强度、较长的断裂伸长率、环保低毒和工程实用价值[14-19]。

3 结 论

(1)在(80±5)℃,涂料预聚体合成反应时间以3.5 h为宜。

(2)为兼顾强度和弹性,在原料质量比聚醚2000和聚醚330 N的配比控制在3∶>1~2∶>1较为合适,增塑剂DOP的最佳掺量控制在10%左右。

(3)当环保植物酯添加量控制在25%~30%时,涂料的断裂伸长率和拉伸强度都较高,基本满足国标《聚氨酯防水涂料》(GB/T 19250—2003)对于聚氨酯防水涂料力学性能的要求。随着环保植物酯的质量分数从15%逐渐升高到35%,涂料实干时间从15 h延长到27 h。使用环保植物酯代替常用的石油溶剂降低VOC值,环保植物酯的最佳添加量控制在25%~30%为宜。

(4)优化工艺配方制备的新型聚氨酯防水涂料具有良好拉伸强度、较长的断裂伸长率,环保低毒和工程实用价值。