平纹织物三维模型的建立和侵彻实验的数值模拟

王东宁,丁 运,王 洋,任江陶,田青松

(内蒙古工业大学 轻工与纺织学院,内蒙古 呼和浩特 010051)

以高强度纤维为原料的平纹织物以其良好的防护性能和穿着舒适性,广泛应用于防弹衣领域,平纹织物在防弹领域有着广泛的应用。有限元模拟仿真对防弹材料的研制起着重要的参考作用,模型的精准程度也会影响模拟的结果。

Duan[1-3]、Rao 等[4]建立了平纹织物的三维细观实体模型,并研究了纱线的强度、模量和摩擦系数对防弹性能的影响。李裕春[5]采用类似的建模方法,模拟了平头弹侵彻单层平纹织物的过程。Sidney 等[6]在模拟中采用了较大的网格尺寸,模拟了多层Kevlar 织物的防弹测试过程,并通过实验进行了验证。Gaurav Nilakantan[7]使用细观模型模拟了单层芳纶织物受到子弹冲击的动态响应,得出V0-V100曲线(子弹冲击速度与织物被贯穿概率的曲线),并通过实验进行了验证。Yi Zhou[8-9]、Yang Y[10]建立了织物的有限元模型,预测了织物受到冲击时,不同结构、纱线细度和经纬密的机织物的动态响应,平纹织物展现了其优良的能量吸收能力和能量吸收效率,并认为缝合工艺能够提高织物防弹性能。

本研究根据浸润树脂的平纹织物的显微镜截面照片,提出了平纹织物的曲线方程,并以此方程建立了接近平纹织物真实结构的三维细观几何模型,通过实验和模拟的对比,验证模型的准确性。

1 平纹织物的几何特征

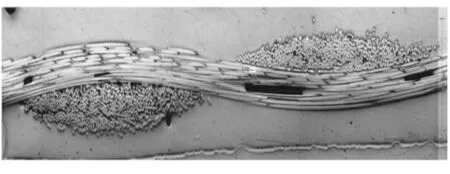

平纹织物的几何结构由纱线细度、纱线密度和屈曲状况决定。平纹织物由经纱和纬纱两个系统的纱线交织而成,这种交织引起了纱线的屈曲。众多研究者通过试验观察平纹织物截面的几何形状,通常使用透明的树脂浸润干燥的织物,固化后织物中的纤维可保持其初始的形状,然后对织物进行切割以获得织物的截面。图1 的显微镜照片[11]显示了平纹织物截面的几何特征,其中最主要的3 个特征包括:纱线的间距、纱线屈曲的形状轨迹和纱线的截面形状。

图1 平纹织物的截面显微镜照片

基于图1 中的显微镜照片,可对平纹织物的关键结构作出如下假设:在纱线的长度方向,纱线周期性的屈曲被假设成余弦曲线;纱线的横截面形状类似凸透镜形状,并假设在纱线的轨迹方向保持不变;假设在经纬纱的交织区域,经纱和纬纱完全接触;假设纱线是一个连续体;假设纤维的体积密度保持不变。

2 平纹织物的三维细观几何模型

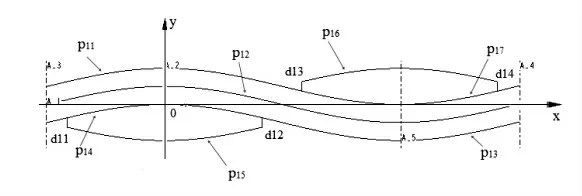

基于以上假设,建立的平纹织物截面的二维几何模型,如图2 所示,用于描述其内部结构关键特征。

图2 平纹织物的二维几何模型

假设纱线的上下轮廓曲线与纱线轨迹线是相似的余弦曲线,那么二维几何模型的曲线轮廓线的公式如下:

其中,P1=a/2 是曲线在y 轴方向的偏移距离,a 是纱线截面的中心位置的厚度;P2=b,b 是相邻纱线的间距。直线段的公式如下:

其中,P3=c/2,c 是纱线的宽度,P4=d,d 是纱线截面的边缘位置的厚度。所以,通过以上4 个参数就可以建立一个平纹织物的模型,然后在平纹织物上量取:a=1.15mm,b=0.75mm,c=0.62mm。

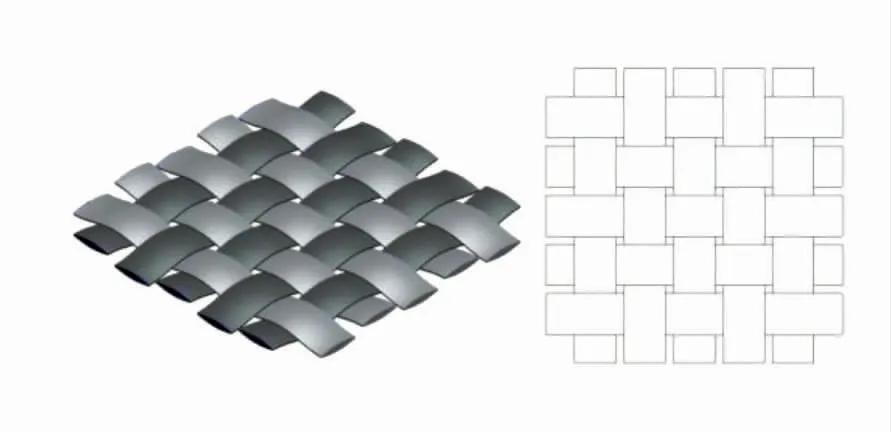

基于上述的二维几何模型,使用Creo Elements/Pro®软件建立了平纹织物三维几何模型。首先,使用从方程建立曲线的功能,创建单根纱线的轨迹线和横截面的曲线;其次,使用扫描功能创建单根纱线;最后,通过新建组件将一定数量的纱线装配成平纹织物,完成三维几何模型的建立。图3 显示了平纹织物的几何模型。

图3 平纹织物模型

3 子弹侵彻多层平纹织物的有限元模拟

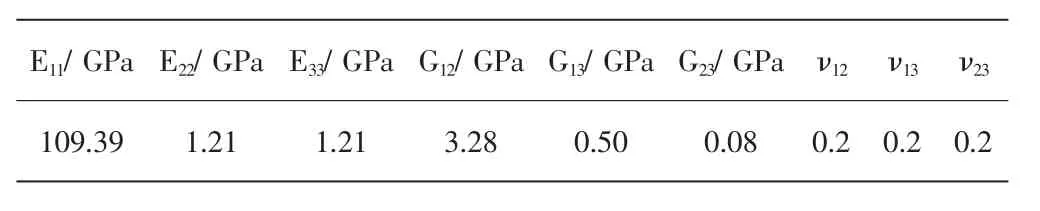

纱线选用正交各向异性材料模型,弹性参数(见表1)和失效条件均参考江苏仪征化纤的细度为66.7tex(600D)的超高分子量聚乙烯织物的实验结果,纱线长度方向的拉伸模量为109.39GPa,因此E11=109.39GPa,在其他两个方向弹性模量值E22和E33,剪切模量值G12、G13的赋值和泊松比的赋值方法均参考文献[8],ν12=ν13=ν23=0.2。

表1 纱线连续体的正交各向异性弹性参数

当纱线受到的最大主应力超过3.32GPa,应变超过3%时,材料失效。弹丸材料分别采用铅和铜,采用MAT_PLASTIC_KINEMATIC 本构模型描述。模拟中铅芯和背甲采用面面粘结接触,纱线和纱线、纱线和弹丸之间采用自动面面接触,摩擦系数[12]μ=0.10。使用ANSYS 有限元分析软件对所建立的典型体积单元进行了六面体网格划分,网格划分的方法选用自动选项,设定网格尺寸0.05mm。测试和模拟中破坏形式的对比如图4。

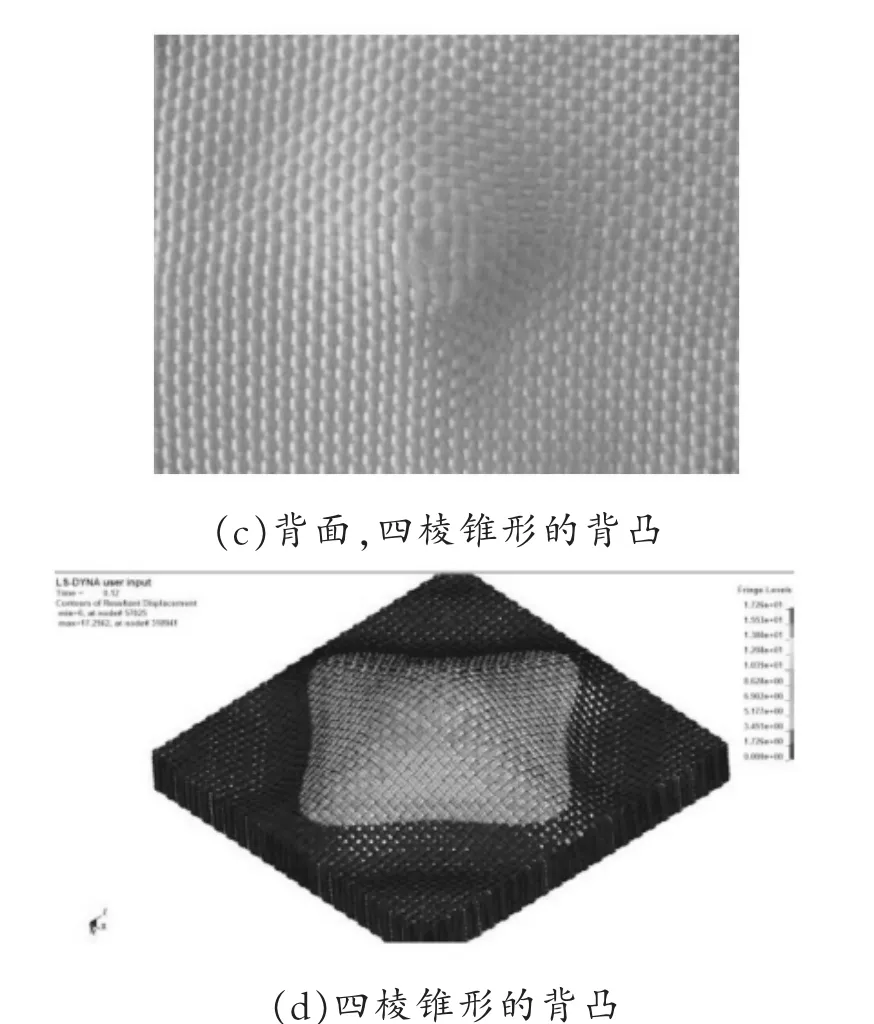

图4 测试和模拟中破坏形式的对比(Vs=150.6 m/s)

当弹丸以156.6m/s 的速度冲击12 层织物时,弹丸在织物里产生夹弹现象,停留在织物内,织物9 层完全穿透(模拟中为6 层)。从弹孔的正面看,形成的弹孔为圆形,和弹丸的形状一致,每一层织物的“中心十字”位置的两根纱线产生明显的位移,见图4(a),模拟中也显现了类似的现象,见图4(b)。观察第二层织物的背面可以看出,纱线产生较大的拉伸变形,纱线的纤维化非常明显,并纠缠成团,没有纱线发生整根的断裂,而是被弹丸推向四周,弹丸挤入到织物内部。同样,在模拟中,与弹丸发生接触的14 根纱线中有8 根发生了断裂,而其他6 根被推向四周,只发生弹性变形。在模拟中使用的是细观模型,由于无法显示到纤维这一微观结构,因此纱线纤维化的现象无法展现。在弹丸的冲击下,在织物最后一层背面形成明显的凸起,见图4(c)和图4(d)。因此,在本试验条件下,织物的失效形式是纱线的侧向移动、断裂和纤维化,其中前两项在模拟中得到了细致的展现。

4 结语

织物的三维几何模型可以很好地反映平纹织物的结构特点,通过参数化建模可以根据平纹织物中纱线的几何尺寸,建立几何模型,并用于有限元分析。与实验现象相比,展现出较好的相似性,织物的变形过程,尤其是四棱锥形的背凸在具有纱线交织结构的细观模型中得到了细致的展现。