挖掘机器人在地铁隧道施工的应用研究

——以西安地铁四号线火车站隧道施工为例

宁孟新,张宏刚

(中铁一局集团城市轨道交通工程有限公司,陕西 西安710000)

目前国内城市地铁建设快速发展,在地铁隧道大断面暗挖施工中,挖掘机器人和微型挖掘机协助进行隧道开挖工序施工必不可少。本文依托西安地铁四号线TJSG-11标火车站暗挖隧道项目,通过应用实践开展了机器人在地铁隧道大断面施工中应用研究。

1 工程背景

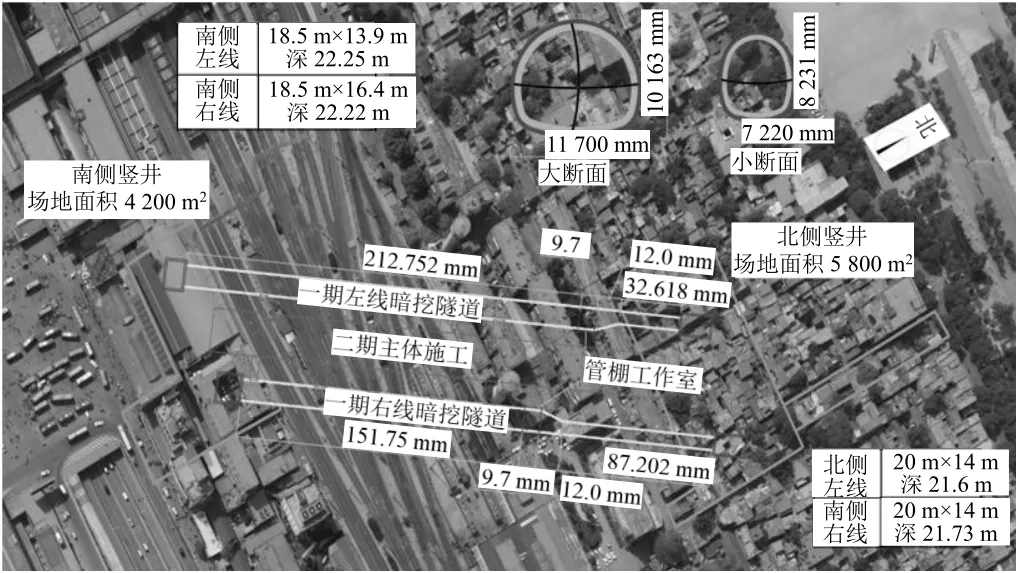

西安火车站作为西安地铁四号线TJSG-11标重点控制性工程,隧道与站场斜交设计。车站施工按照先施工隧道,紧后施工车站的分离岛式车站型式,平面示意图如图1所示。

图1 火车站车站平面示意图

火车站暗挖隧道斜交车站212 m,受营业线行车约束,施工过程中对施工沉降控制标准要求苛刻。由于受征地拆迁影响,进场滞后18个月。原施工安排开挖及支护方案,上部导坑采用人工进行开挖,下部导坑采用人工配合机械方式进行开挖,根据四号线后续施工工期要求,初支应加快施工进度,在每条隧道增加1台布洛克开挖机器人和一台沃尔沃EC18D微型挖掘机协助进行隧道开挖工序施工,2种机械主要在上部导坑进行开挖,车站断面开挖示意图如图2所示。

图2 火车站断面开挖示意图(单位:mm)

2 临时仰拱承载自动挖掘机器人安全稳定性分析

火车站暗挖项目受拆迁影响工期严重滞后,为保证工期隧道暗挖引进智能掘进机器人来提高施工进度,同时也带来了新的问题,隧道原开挖采用CRD工法,上导坑采用人工开挖,隧道临时仰拱最初设计虽预留多余荷载,现拟引入智能机器人施工,考虑荷载增加,隧道临时仰拱的承载力及稳定性需要重新进行分析。

2.1 计算工况设计

隧道施工引入智能机器人,临时仰拱能否承受智能机器人自重、施工过程中产生的振动荷载及开挖土方自重的影响。根据引进机器人整机质量2.8 t,取峰值荷载4 t进行临时仰拱校核,并将安全储备提高到1.43。主要从2方面进行计算:①用结构大师进行平面二维内力求解;②用有限差分数值软件flac3d进行空间求解,进行三维有限差分数值分析。

2.2 结构大师二维计算分析

2.2.1 临时仰拱内力分析

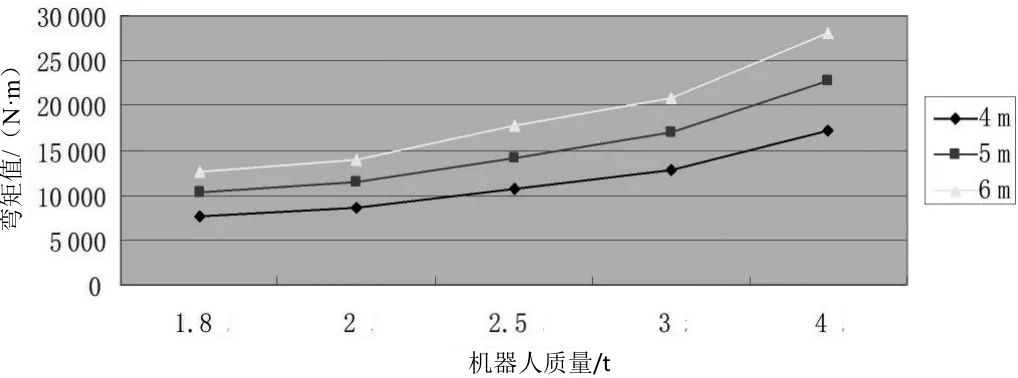

按照机器人不同质量,应用结构大师对本工程临时仰拱的弯矩及剪力进行求解,在不同跨度工况下,计算仰拱中间部位弯矩最大值和仰拱接头及跨中剪力最大值,如图3~图5所示。

图3 仰拱接头处弯矩最大值

图4 仰拱跨中弯矩最大值

图5 不同荷载、不同跨度的仰拱接头及跨中剪力最大值

通过对跨中及接头最大弯矩、剪力计算得出结论:增大机器人质量,临时仰拱跨中弯矩、剪力也逐渐增大,质量与弯矩、剪力呈线性不断增加;当机器人荷载增大到4 t的最不利条件时,安全储备仍大于容许安全系数1.0,故判断临时仰拱安全。

2.2.2 临时支撑螺栓强度分析

隧道开挖临时仰拱连接接头采取标准件高强螺栓,根据施工设计要求,高强度螺栓直径采用22 mm,螺杆有效直径为22-2.5=19.5 mm。

设计剪力值:Fs=1 193.98×250=298.496 kN>29.19 kN。

安全系数:ω=298.496/29.19=10.23。

计算可得,在机器人质量为4 t的工况下,当剪力值达到29.19 kN时,螺栓接头仍具有较大的安全储备,能满足使用的安全要求。

2.3 三维有限差分数值分析

隧道在进行CRD法施工时,每次有效开挖深度完成后,要及时进行临时支护和初次衬砌施工,临时支护和初次衬砌处已经存在应力,如果按照施工顺序机器人开挖时,支护就存在的一个初始应力状态[1],其“初始状态”的内力可能直接导致衬砌和临时中隔撑破坏。因此,需要通过三维有限差分数值分析临时仰拱的受力[2]。

利用flac3d软件建立有限差分数值模型[2-3],本项目左线、右线距离较远,不考虑施工互相影响,模型节点22 906个,水平单元21 450个,尺寸长、宽、高是170 m、50 m、85 mm,模型顶面自由面,其余各面取法向约束,数值模型如图6所示,根据现场试验和地勘报告取值相关计算参数如表1所示。三维有限差分数值模拟在前述最不利工况6 m跨长的基础上增大荷载到6 t,采用6 t作为最大载荷进行加载模拟。

图6 利用flac3d数值模型图

表1 地勘报告计算参数

2.3.1 模型监测布点布置

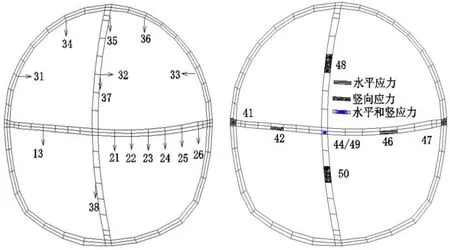

数值模型中取多个衬砌应力监测点,针对水平位移和竖向位移进行监测,模型取监测应力方向及监测点如图7所示。

图7 数值模型模型位移及应力测点布置

2.3.2 衬砌和临时支护变形分析

2.3.2.1 衬砌、临时支撑变形趋势分析

数值计算模型中,监测13点的竖向位移情况,如图8所示,监测点竖向位移随着荷载的增大逐渐增大,变化值始终在±1 mm左右,因此判断荷载对监测点竖向位移影响不大。21~26测点竖向变形如图9所示。

图8 13测点竖向位移图

图9 21~26测点竖向变形图

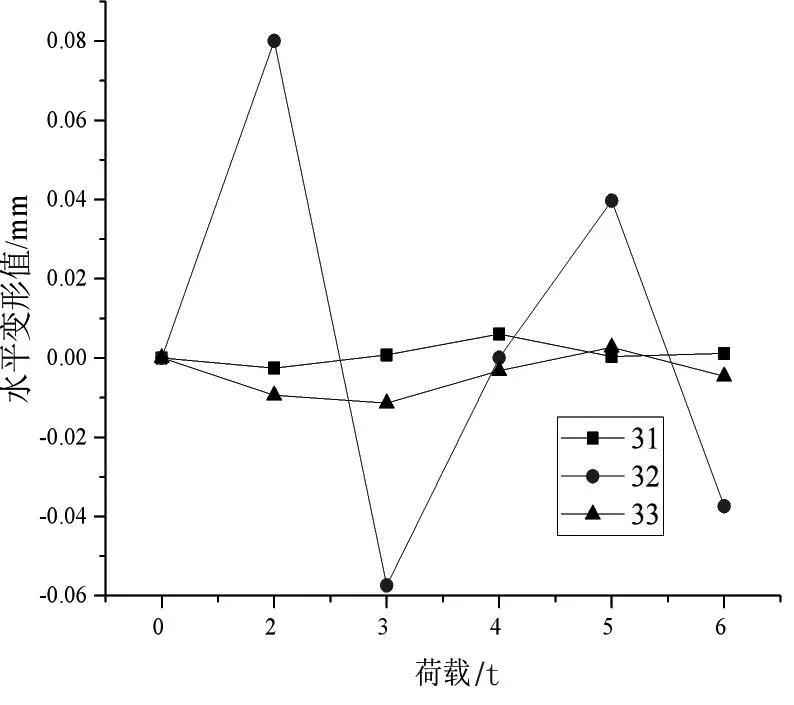

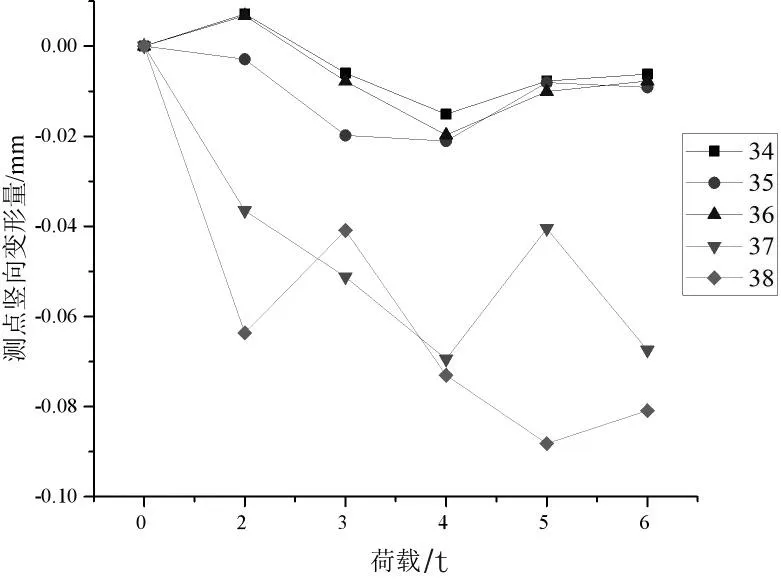

如图9所示,通过分析21~26监测点得出:当衬砌和临时支护所受荷载增大时,右侧临时仰拱变形不明显,当荷载达到6 t时,右侧拱顶的挠度增加1.2 mm,据此判定临时仰拱满足施工要求。如图10、图11所示,对应的监测点分别是31~33、34~38,通过水平、竖向变形曲线可知,未加载时位移变化很小,加载后的位移与未加载位移抵消以后,水平位移曲线32点处变形最大,34~38点处竖向位移变化也很大,均处于波动状态,但是两者变形幅度均为超过0.08 mm,表明6 t荷载作为最不利计算荷载时,初期支护和临时中隔支撑在水平和竖直方向均不产生影响。

图10 31~33测点水平位移变化曲线

图11 34~38测点竖向变形曲线

2.3.2.2 衬砌、临时支撑变形分析

为了方便观察开挖机器人荷载变化对临时仰拱的变形效果,将衬砌和临时支护在施工期间已经产生的部分位移清零,不同荷载对初支和临时支护水平(X向)位移在不同荷载下,仅在荷载施加部位产生较大的沉降变形,而其余各部的竖向位移曲线几乎不发生水平位移,变形较小。

2.3.3 衬砌和临时支护应力分析

2.3.3.1 衬砌、临时支撑应力发展趋势分析

单元的应力基数较大,只对加载后水平和竖向应力变化增量进行分析。如图12、图13所示,临时支撑竖向应力变化不大,反而水平应力呈线性增加趋势,由图得知单元水平应力增加最大值为仅6.78 kPa,临时支撑应力变化满足安全要求。

图12 水平应力变化值

图13 竖向应力变化值

2.3.3.2 衬砌、临时支撑竖向及大主应力分析

从衬砌单元的竖向应力分布情况可知,竖向应力最大集中在临时中隔撑下部,而从大主应力图可知支护体系大主应力的最大值主要集中在中隔撑下部和临时仰拱右部与初衬相连处,随着智能机器人质量的增加,出现波动,但是并不改变位置,所以在施工过程中应该尤其注意观察者两个位置,防止出现破坏。

2.3.4 临时中隔撑开洞安全性分析

原隧道施工设计采用CRD工法[4],隧道上部开挖以中隔墙为界形成2个开挖坑道,后期引进机器人施工,为了提高开挖机器人施工效率,上部两个开挖坑道中间做横向连通通道,使开挖机器人有了足够的空间作业面,有效提高了开挖机器人在坑道中作业效率,同时提高了坑道的利用率,满足赶工期的施工要求。

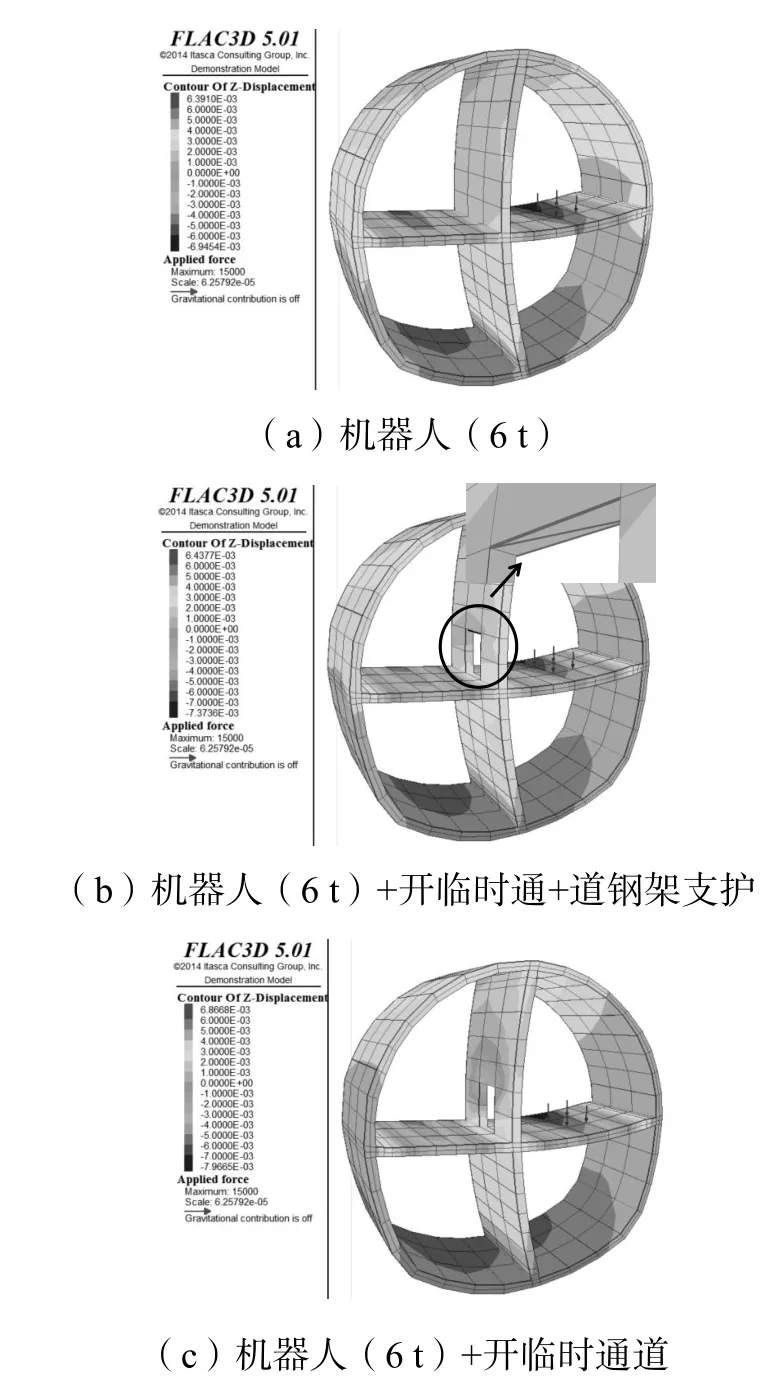

为提高机器人作业效率在中隔壁开挖临时通道,临时支护的完整性会受到影响,对承载能力进行分析,取最不利6 t荷载、6 t+开临时通道+钢架支护和6 t+开临时通道3种工况进行分析研究,承载作用点在临时通道旁边;其中以6 t+开临时通道+钢架支护采用壳型结构单元进行模拟,如图14所示。

图14 临时通道竖向位移对比云图

通过竖向对比云图分析:隧道上部中隔壁支撑中间设置横向通道后,在6 t荷载工况下中隔撑最大竖向位移发生略有增大,但对临时支撑的稳定性不会造成影响,因此增设横向联络通道后临时隔撑有足够的强度和刚度满足施工要求。

为了进一步研究中隔墙受力的稳定性和拆除以后对隧道的影响,通过对不同测点在拆除中隔壁前后竖向应力变化情况进行分析,取测点23、49和50的竖向应力变化情况如图15、图16所示,根据实验数据得出结论:拆除部分中隔撑后,竖向位移发生微小变化。根据实验数据分析,按施工要求拆除部分临时中隔支撑后,考虑其稳定性和安全性对该测点前后10 m范围内各测点进行应力监测,实验数据可知,监测点应力有所变化,但距离监测点6 m范围影响几乎减少到零。因此拆除部分的中隔支撑做临时通道对于隧道的整体变形在安全范围内,为保证施工安全,在挖出的中隔撑顶部要作工字钢横梁,确保隧道整体处于相对稳定状态。

图15 23测点竖向沉降值

图16 49、50测点竖向应力值

3 开挖机器人在CRD法隧道施工组织安排

3.1 初期支护施工工艺

上导坑施工:机器人1部掘进→微型挖掘机土方装车(人工开挖轮廓修凿)→电动三轮车土方运输→下台阶溜土口装车→电动三轮车二次倒运至竖井渣土坑→初支施工。

下导坑施工:挖掘机2部开挖(土方装运)→1部溜土口及2部开挖土方外运→人工开挖轮廓修凿→初期支护。

3.2 施工组织[5]

依据火车站站一期暗挖工程设计安全步距要求,CRD工法暗挖隧道施工上台阶左、右侧开挖面错开步距10~15 m,同侧上、下台阶开挖面相互错开步距5 m,上台阶预留核心土长度1.5 m。在确保安全、质量的前提下,合理组织现场施工生产,采取措施为:①隧道左、右线分别投入1台布洛克机器人和1台沃尔沃EC18D微型挖掘机进行土方开挖并装车,电动三轮车负责土方运输,开挖轮廓由人工进行修边。②上导坑左、右侧临时横撑距掌子面10 m设置一处溜土口,溜土口位置临时初期支护体系施工按照设计执行,后期通过破除临时仰拱喷射混凝土、拆除临时仰拱钢架并对拆除钢架端头进行加固的方式来完成溜土口的施工,溜土口拆除钢架端头纵梁采用I22a型钢与的临时仰拱钢架焊接。溜土口纵向错开距离15 m。上导坑掌子面开挖土方采用EC18D微型挖掘机装车后运至溜土口位置卸料至下导坑后进行二次倒运,运输方式及溜土口。③上部导坑临时中隔壁间隔距掌子面10 m设置1个临时通道,后续施工间隔10 m预留1个临时通道。通道宽度2 m,高度2.5 m,通道横梁采用栓接,八字撑采用I22a工字钢加工焊接,为机器人及挖掘机提供行走通道,中隔壁预留临时通道。

3.3 监控量测

监控量测除按照《火车站站一期暗挖隧道左线大断面开挖及支护试验施工方案》要求的洞内监测项目以外,在临时仰拱增设监测点。暗挖隧道内监测施工,在隧道内按5 m布设一个断面,每个断面临时仰拱下方布设沉降点2个。

隧道内监测项目具体如表2所示。

表2 现场监控量测项目统计表

隧道内监测频率与周期,外观监测4次/d,初期支护结构拱顶沉降、初期支护结构净空收敛、临时仰拱每天1次,监测周期为开挖施工期。临时仰拱监测允许沉降及对应措施,累计小于30 mm,且小于3 mm/d时,临时仰拱钢架两端头增加I22a斜撑。

4 结语

本文针开挖机器人在地铁隧道大断面开挖中的应用进行研究。通过计算分析,隧道施工引进开挖机械人优化施工方案合理可行,临时支撑及连接螺栓强度均满足施工要求。利用专用软件flac3d建立有限差分数值模型,通过分析衬砌和临时支撑的变形和应力并没有得到明显的变化,也几乎不会使初期支护和临时中隔支撑产生水平位移影响。在砂黄土地层中,地铁隧道大断面开挖中应用多功能机器人进行开挖作业,减少工人数量,极大降低了开挖风险,大大提高了施工效率。