一种旋转阀芯式流量控制阀的内部流场分析

丁 飞,范加利,王云翔,杨茂胜

(海军航空大学青岛校区,山东 青岛 266041)

0 引 言

液压滑阀广泛应用于工程车辆、机床、飞机、船舶等现代化机械产品中,主要用于控制机构运动状态。郑长松等[1]研究了某型装甲车辆综合传动换挡滑阀的流场特性与稳态液动力特性,郭舒[2]对全液压压裂车的大流量换向阀进行了结构设计和仿真,张银涛[3]分析了湿式双离合自动变速器液压控制系统滑阀的性能情况,以上不同应用场景充分展现了液压滑阀应用广泛,可靠性高的特点。基于此,在某新型压力机设计生产时选用的大流量控制阀就是滑阀形式,用于控制压力机慢速启动、快速运行、慢速停止的运动过程。但在实际应用过程中发现,该液压机的快速运行段性能优良,慢速段运动稳定性不佳,也就是说,该滑阀式控制阀的大流量控制功能完善但小流量控制不够稳定。

课题组研制了一种旋转阀芯式流量控制阀,通过阀芯的旋转可以实现稳定的小流量控制和大流量控制[4-5],与压力机的运动速度曲线完美匹配,是一种理想的控制解决方案。笔者利用计算机流体力学,借助仿真软件FlowSimulation计算分析了该控制阀在不同阀芯位置时内部流场的压力、速度分布情况,得出了输出流量曲线,验证了该解决方案的有效性。

1 结构与工作原理

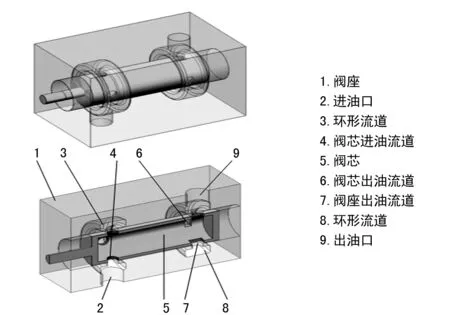

旋转阀芯式流量控制阀的简化结构如图1所示,其核心部件主要有两部分,分别是可旋转的阀芯部分和固定的阀座部分。阀座上设置有进出油口,是阀芯运动的基座;阀芯在阀座内仅可转动,不能左右方向移动,其驱动方式可以采用电机减速机直接驱动转动或者采用油缸连杆推动转动。

图1 旋转阀芯式流量控制阀结构

当油液从阀座的进油口流入内部环形流道后,首先经过阀芯的进油流道进入阀芯的内部;当阀芯处于开启位置时,油液流经阀芯出油流道、阀座出油流道后通过环形流道汇集,最终从出油口流出。阀芯出油流道与阀座出油流道的分布情况如图2所示。

图2 阀座与阀芯油口设置

阀座出油流道设计为4个圆形流道,分为2个对称布置的小规格流道和2个对称布置的大规格流道,分别用于小流量控制和大流量控制,4个流道均与外部的环形流道相连通。阀芯出油流道设计为4个矩形流道,同样分为小规格和大规格,对称布置。

阀芯在初始位置时阀芯出油流道与阀座出油流道互不交联,处于关闭状态(见图2(a))。当阀芯以某一速度顺时针旋转时,小规格出油流道由小到大首先连通,若此时阀芯停止运动(见图2(b)),则该阀可提供一个稳定的小流量输出;阀芯继续顺时针转动,在保持小规格出油流道连通的同时接通大规格出油流道(见图2(c)),直至两种出油流道均连通后停止阀芯运动(见图2(d)),此时该阀可输出一个由阀座上4个出油流道决定的稳定的大流量输出。

阀芯从关闭状态到小规格出油流道完全开启需要转动的角度为15°,到大规格出油流道完全开启需要转动的角度为45°。当阀芯以同样的速度逆时针转动时,首先关闭大规格出油流道的油路,此时阀芯停止运动可继续保持稳定的小流量输出,阀芯继续逆时针转动方可完全关闭控制阀。这样通过阀芯的正反转实现了该流量控制阀由关闭→小流量增加→稳定小流量→叠加大流量增加→稳定大流量→大流量减少→稳定小流量→小流量减少→关闭这样一个完整的流量控制过程。反应到被控执行机构液压缸上就体现为柱塞的运动速度曲线如图3所示,实现了快慢两种速度控制。

2 内部流场分析

为了评估该流量控制阀的性能,本文采用计算机流体力学(CFD)方法在制作样机之前对液压阀内部的流场情况进行分析,根据模拟数据来验证并优化阀的设计,可以大大减少研发时间[6-7]。为了方便分析计算,文中简化了旋转阀的流道结构,删除进油口部分油路,仅保留出油口部分的流体区域来进行分析,简化后的流体区域如图4所示。

图3 压力机柱塞运动速度曲线

该阀内部的主要流道尺寸如图5所示,其中旋转阀芯直径D=200 mm,出油口直径D1=100 mm,两个大流量流道孔的直径D2=50 mm,两个小流量流道孔的直径D3=20 mm。

图4 阀内流体区域 图5 阀内主要流道尺寸

2.1 分析参数设置

文中的分析对象旋转阀芯式流量控制阀的油液流向是:油液进入到控制阀内部后,首先充满阀芯内部,然后流经阀芯与阀座的出油流道,在环形流道汇集后最终从出油口流出,所以文中的分析为内部流场分析,假设该控制阀为理想阀,分析时不考虑泄露。流体介质选用46号抗磨液压油,密度为875 kg/m3,动力粘度为0.04 Pa·s。壁面热条件选用绝热壁面。边界条件选择入口压力为20 MPa,出口压力为10 MPa。在FlowSimulation仿真软件中,可以设置分析目标来明确分析的重点,以增强对这些变量的收敛性,在此选择进出油口设置表面目标,具体参数为体积流量和速度[8]。

2.2 网格划分

设置完成分析参数后我们来开始对模型划分网格,首先通过自动划分全局网格,初始网格的级别选择3,我们得到流体部分的网格模型如图6所示,网格总数43226。为了更清楚的得到阀芯油口和阀座油口接触位置流体的流动特性,我们在此位置增加局部网格来细化该部位的网格密集程度,来提高分析的精度。增加局部网格后的网格模型如图7所示,网格总数增加到176533。

图6 流体部分网格划 图7 增加局部网格后流体部 分情况 分网格划分情况

3 仿真结果及分析

3.1 压力分布分析

压力分布情况可以直观反应阀体内部的压力变化情况和流动情况。随着阀芯顺时针转动,阀芯出油流道与阀座出油流道交接处的过流面积会发生改变,由图8的截面静压力云图分布情况可知,阀口开度较小时,阀口节流作用较强,油液压力下降很快,压力的变化主要集中在此处。

图8 不同阀芯转角截面静压分布云图

当2个小规格出油流道完全开启(阀芯转角15°)时,由于流通的油液体积较小,仅在小规格出油流道位置产生微小油液冲击和压降,整个出油口油腔内的压力基本维持稳定,此时可以稳定的输出压力。当2个大规格出油流道开始开启时,出油口交叠节流位置同样产生低压,流动紊乱,对整个环形流道内的压力产生影响;当2个大规格出油流道完全开启(阀芯转角45°)时,此时4个出油流道同时供油,底部大规格流道出油对壁面产生油液冲击的同时还对2个小规格出油流道出口处的油液流动产生影响,但经过环形流道的缓冲后可以保证总体出油口处压力平稳。

3.2 速度分布分析

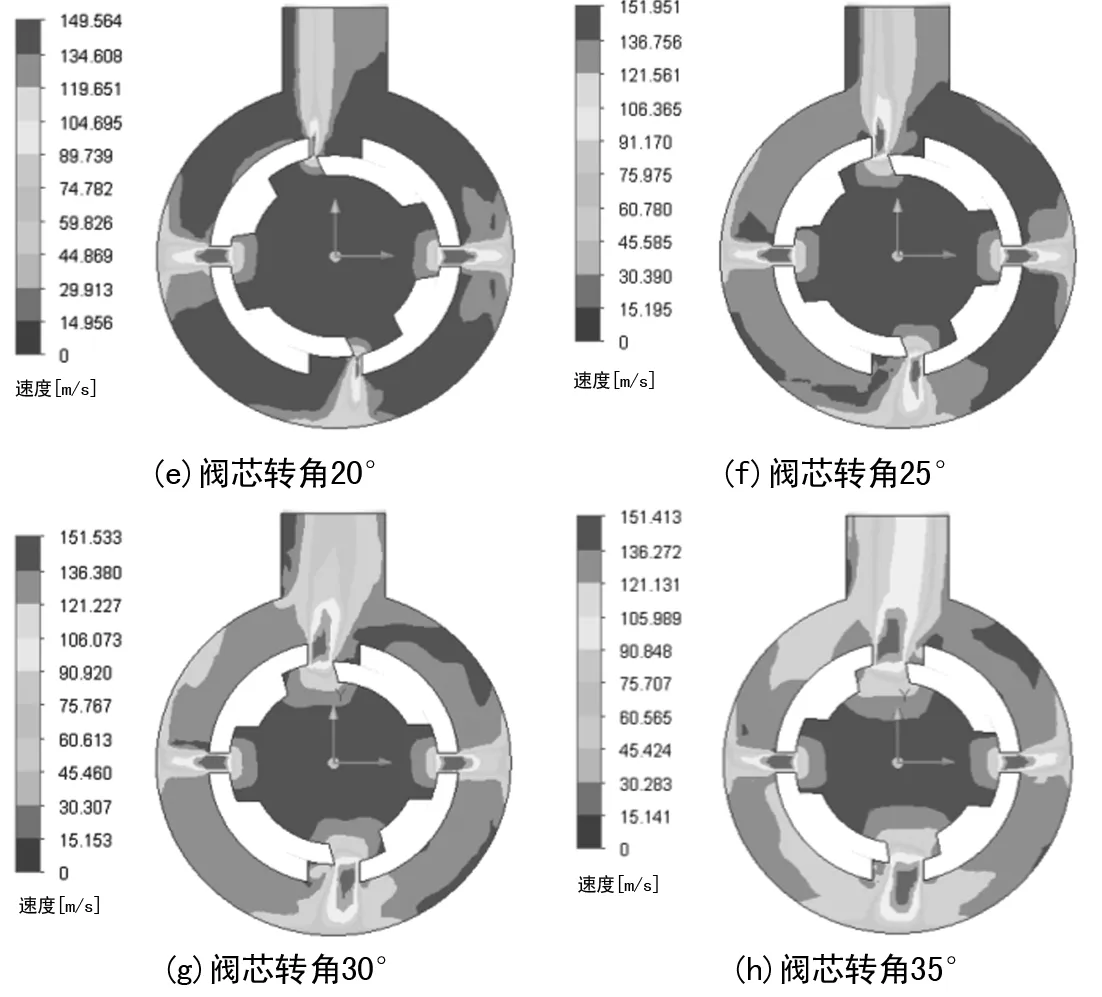

速度分布可以反应阀体内部油液的流动情况,由于流动变化最大的位置在阀座的四个出油流道处,故我们从阀座4个出油流道的截面处来分析速度分布情况,如图9所示。

图9 不同阀芯转角截面速度分布云图

随着阀芯顺时针转动,小规格出油流道率先由小至大开启,液压油从阀芯内高速冲出,撞击到环形壁面后往出油口方向汇集。小规格出油流道开口尺寸小,通过流量小,对出油口处油液流速影响不明显。阀芯继续转动,2个大规格出油流道开始开启,总流量迅速增大,对出油口处流速影响明显。所有出油流道均开启后可以发现在各阀口中心位置流速最大,整个流道内油液流动性好,对称性好。由于分析条件设定的进出口压差恒定,最大流速基本稳定在155 m/s范围内。

3.3 出口流量分析

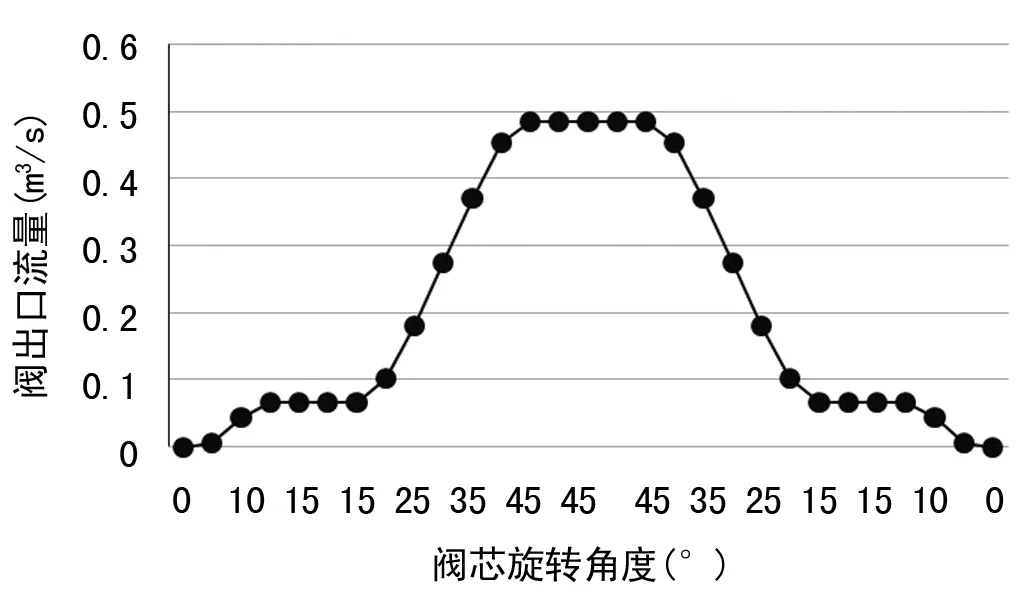

在进行出口流量分析时,我们按照实际使用工况来对旋转阀芯式流量控制阀来进行分析,其开启关闭规则如下:①该流量控制阀的阀芯顺时针旋转开启至15°也就是小规格出油流道完全打开时,停止阀芯的转动并保持一定时间;②继续顺时针旋转开启阀芯至45°也就是4个出油流道都完全打开时,停止阀芯转动再保持一定时间;③逆时针旋转关闭阀芯至15°也就是仅小规格出油流道完全打开时,停止阀芯的转动并保持一定时间;④继续逆时针旋转关闭阀芯至完全关闭出油流道。

根据阀芯按上述开启关闭规则测得的分析数据,我们将出口流量情况进行了统计,并绘制了如图10所示的流量曲线。

图10 不同阀芯转角出口流量曲线

从上图看出,在仅开启小规格出油流道时可以保持一个稳定的小流量输出,对应于图3压力机柱塞的低速运动段;然后大规格出油流道开启时可以快速提升输出流量直至一个稳定的大流量输出,对应压力机柱塞的高速运动段,从而实现了柱塞启动和停止阶段能够实现慢速运动、中间过程快速运动的控制要求。

4 结 论

(1) 文中所设计的旋转阀芯式流量控制阀,阀内通油口采用对称结构,受力均衡,具有稳定的两种输出流量,出口流量和阀芯旋转角位移成正比,线性度好,便于控制。

(2) 随着阀芯开度的增大,阀体内部压力场和速度场均稳定变化,仅在阀座出油流道口位置存在一定的射流现象,对出油口影响较小。

(3) 阀芯和阀座出油流道位置尖角对流动影响大,压力波动大,后期设计时可适当倒钝处理。

综上所述,所设计的阀芯旋转式流量控制阀满足使用需求,是一种更好的解决方案。