绿色工艺技术在电镀锡产线的应用

陆永亮

(宝钢股份研究院梅钢技术中心,江苏南京 210039)

镀锡板是指两面镀有纯锡的冷轧低碳薄钢板或钢带,将钢的强度、成型性与锡的耐蚀性、可焊性和美观性集于一体[1]。锡具有环保无毒、延展性能优、耐蚀性强等诸多优点,因此在食品和饮料包装、气雾罐、化工罐和电子元器件等行业得到了广泛的应用。

在我们国家大力倡导绿色、低碳、可持续发展的背景下,镀锡板的绿色制造已经成为镀锡板从业者的出发点和终极目标。随着终端消费群体和下游用户对镀锡产品关注程度的日益提高,尤其是食品和饮料包装用途的安全性能要求方面,如中国国家标准GB/T 2520-2017《冷轧电镀锡钢板及钢带》以及宝钢企业标准Q/BQB 450-2018《电镀锡钢板及钢带》等,均对镀锡基板、原料纯锡颗粒及镀层中的有毒有害物质和元素作了明确规定,要求食品、药品及饮料直接与镀锡板接触面的镀层铅含量不应高于100 mg/kg。与此同时,REACH指令和RoHS法规也对六价铬做出了严格限制,这必将引导电镀锡行业走向无铬化。

2009年,上海梅山钢铁股份有限公司国内首条甲基磺酸盐镀锡产线建成投产。2013年,获批成为江苏省镀锡板工程技术研究中心。电镀锡产线运行十多年以来,加大硬件投资和研发力度,配备了除铅装置和无铬钝化装置,在镀锡工艺、镀锡产品以及绿色制造技术等方面取得显著突破,形成了一整套电镀锡绿色制造工艺及绿色产品技术,主要体现在甲基磺酸盐镀锡工艺应用技术、低铅镀锡工艺技术和无铬钝化工艺技术等,走在了国内外镀锡行业的前端,引领电镀锡行业朝着绿色制造和绿色产品前行。

1 甲基磺酸盐镀锡工艺

甲基磺酸盐镀液作为一种新型的环保型镀液体系,质量稳定和绿色环保两者缺一不可,甲基磺酸盐镀锡溶液主要包含甲基磺酸、甲基磺酸亚锡、添加剂、抗氧化剂、硫酸等。甲基磺酸物质是一种天然硫的衍生物,其无毒、环保,具有极为广泛的应用前景[2]。评价镀液是否环保的主要特性指标有化学需氧量COD和总有机碳TOC。从化学需氧量COD和总有机碳TOC来看,甲基磺酸盐镀液有着绝对的环保优势,甲基磺酸盐镀液的化学需氧量COD仅为苯酚磺酸盐镀液的1/20~1/30,甲基磺酸盐镀液的总有机碳TOC仅为苯酚磺酸盐镀液的1/5~1/8。甲基磺酸盐镀液环保无毒、无氟或游离酚等有毒有害物质,可完全降解,废水处理简单,废水处理成本仅为苯酚磺酸盐镀液的1/5~1/6。

采用甲基磺酸盐镀液生产镀锡板,操作窗口宽泛且易于操作,有很强的灵活性,便于生产技术人员根据产品特性要求优选合适的工艺窗口。生产实践表明,甲基磺酸盐镀液的镀液沉降物(简称锡泥)可稳定控制在0.5 g/L以下,远低于苯酚磺酸盐镀液的锡泥量2.0~3.0 g/L,既能有效降低原料纯锡颗粒的消耗,还能有效避免锡泥颗粒夹带至镀层中造成质量缺陷。当生产低镀锡量产品时,可采用低电流密度镀锡,在保证产品质量的同时降低了电能消耗。

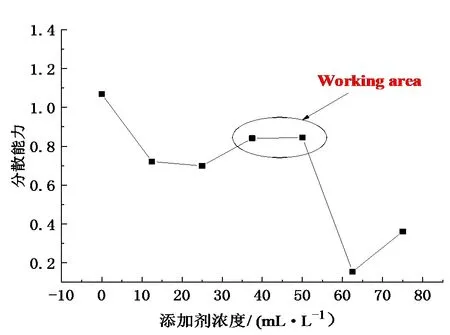

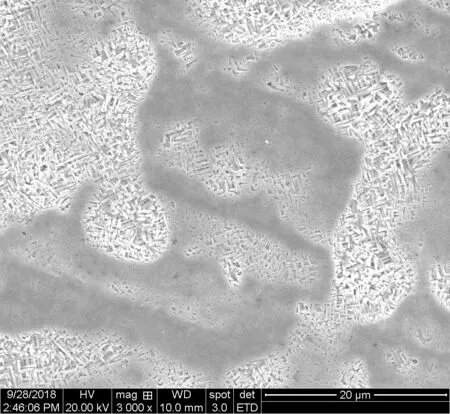

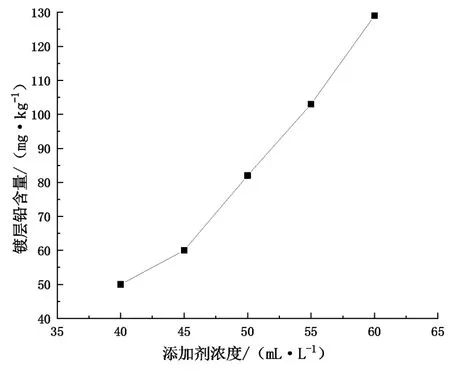

甲基磺酸盐镀锡工艺代表了环保镀锡工艺的发展趋势,但由于镀锡产线的工艺装备和镀锡基板均存在较大差异,需要不断摸索和优化甲基磺酸盐镀液的工艺窗口。梅钢通过多年的生产实践,研究开发了适合湿平整镀锡基板的添加剂、电流密度、锡离子等工艺参数。以核心工艺参数添加剂浓度为例,添加剂浓度对镀液分散能力的影响见图1。通过添加剂浓度对镀液分散能力的影响可以看出,添加剂浓度的最佳工艺范围为40~50 mL/L,镀液分散能力可稳定在80%以上。在添加剂浓度最佳工艺范围40~50 mL/L时所得到的合金层的电镜形貌,见图2,合金层分布均匀且致密,有效避免了针孔或者漏镀等质量缺陷,最大程度地保证了镀锡板的耐蚀性。

图1 添加剂浓度对镀液分散能力影响Fig.1 Effect of additive on dispersion of solution

图2 合金层电镜形貌(3000×)Fig.2 Electron microscopic morphology of alloy

2 低铅镀锡工艺

镀锡板表面的镀层铅元素主要来源于镀液,而镀液中的铅主要是原料纯锡颗粒中铅的代入。在甲基磺酸盐镀液中,强酸环境下的纯锡颗粒与鼓吹的氧气发生化学反应转化为锡离子和铅离子[3]。在电镀锡过程中,虽然锡离子和铅离子的基础电位比较接近,但由于两者的浓度差别非常大,锡离子的实际电位比铅离子大很多,因此镀液中铅离子的沉积被抑制[4]。当镀液中铅离子逐渐富集到一定浓度时,铅离子开始发生电化学反应而析出,随着铅离子浓度的不断升高,铅离子和锡离子的实际电位越来越接近,从而使得沉积到镀锡板镀层中的铅含量就越来越高。国外的甲基磺酸盐镀锡产线的低铅镀锡工艺主要是控制原料纯锡颗粒中的铅含量来降低镀液铅离子浓度,往往是采用更高等级的原料纯锡颗粒(铅含量在20 mg/kg以下)来生产低铅要求镀锡板,当镀液中铅离子浓度无法进一步降低时,只能通过电镀液的排放并补充大量的新鲜镀液来组织生产,这势必会大幅度的增加企业的生产成本。

目前,梅钢采用的某厂家环保型甲基磺酸盐镀液,镀液中铅离子浓度稳定在2~5 mg/L,为满足国家标准和出口标准对镀层铅含量的要求,实现低铅镀锡板的批量供应,对电镀工艺所涉及到的核心工艺参数进行了系统和详实的分析,并最终明确了镀液铅离子3 mg/L为分界线进行差异化控制的技术规范,建立了低铅镀锡板的一贯制生产工艺,满足了镀锡板镀层铅含量小于100 mg/kg的要求。进一步,通过工艺技术和装备技术相结合的方式,实现了镀层铅含量小于50 mg/kg的超低铅工艺技术能力。

2.1 低铅工艺技术

镀锡工艺技术参数众多,在确保镀层质量较优的前提下,按照镀锡工艺技术参数对镀层铅含量影响的影响因子从大到小排序依次是:镀液铅离子浓度、添加剂浓度、电流密度、锡离子浓度和温度等。选择影响最为显著的两个因素进行分析,建立其与镀层铅含量的对应关系。

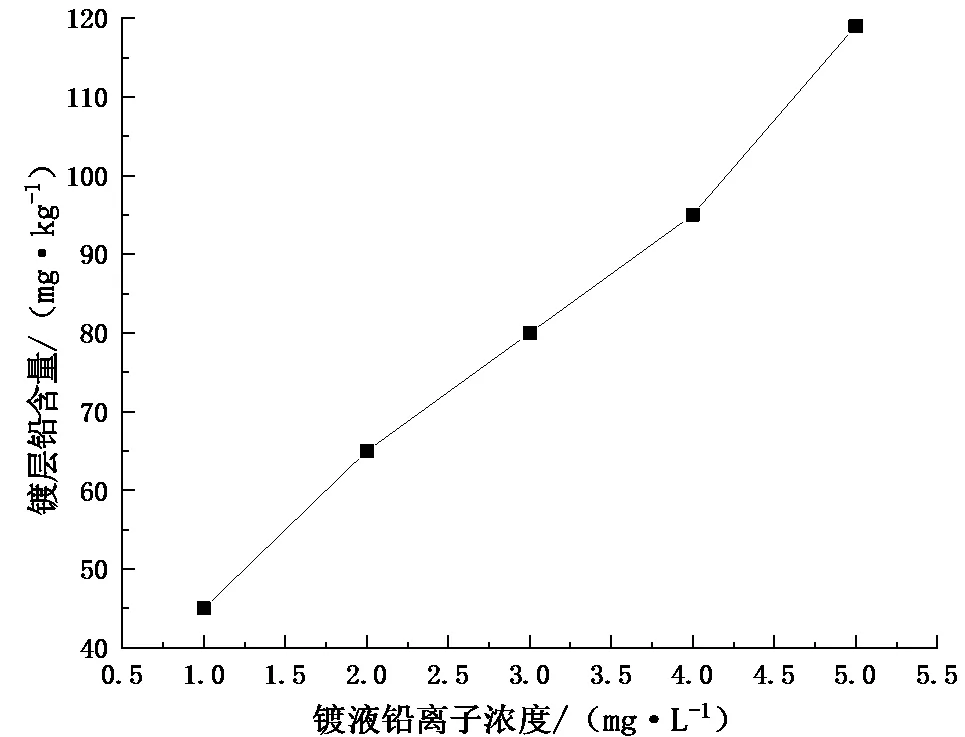

镀液铅离子浓度对镀层铅含量的影响,见图3。添加剂浓度对镀层铅含量的影响,见图4。由图3和图4可以看出,镀液铅离子浓度和添加剂浓度均对镀层铅含量有着显著的影响规律,镀层铅含量随镀液铅离子浓度和添加剂浓度的增加而升高。当镀液中的铅离子浓度小于3 mg/L、添加剂浓度小于50 mL/L时,能够满足镀层铅含量小于100 mg/kg的要求。为了引导低铅镀锡工艺技术朝着更低镀层铅含量发展,要具备镀层铅含量小于50 mg/kg的超低铅工艺技术能力,镀液铅离子浓度要小于1 mg/L、添加剂浓度要小于40 mL/L,同时配合适宜的电流密度、锡离子浓度和温度等。

图3 镀液铅离子浓度对镀层铅含量的影响Fig.3 Effect of lead in plating bath on lead content in coating

图4 添加剂浓度对镀层铅含量的影响Fig.4 Effect of additive concentration on lead content in coating

2.2 低铅装备技术

电镀锡生产过程中,镀液铅离子浓度不可避免会出现富集,当镀液的铅离子浓度维持在3~5 mg/L区间时,该工艺条件下所得镀锡板的镀层铅含量会不断升高,超标风险也大增。随着国家标准和出口标准对所有镀锡产品镀层铅含量的限制,要求全品种镀锡产品镀层铅含量均要满足小于100 mg/kg的要求。为了避免采用更高等级的纯锡颗粒和电镀液排放的高成本调节手段,在电镀锡产线配备电镀液在线除铅装置是最有效的技术路线,在线除铅装置可以持续、大幅度地降低镀液铅离子浓度。

除铅装置的核心是镀液除铅介质的选择,除铅介质要兼顾安全和除铅效果,通过大量实验室研究最终确定了选用硫酸钡作为镀液除铅介质。硫酸钡降铅的工作原理如下,当镀液中加入除铅介质BaSO4时,BaSO4会迅速吸附镀液中的铅离子,与铅离子发生共沉淀反应,进而BaSO4被镀液中大量的SO4

2-包覆,形成一个具有表面自由能的阴离子基团[5]。由于Pb2+极易与SO42-生成PbSO4,并且PbSO4溶度积常数为2.53×10-8,属于难溶性物质,依据Pan‐eth-Fajans-Hahn吸附规则,镀液中的Pb2+会被优先吸附于BaSO4的表面形成共沉淀物。Pb2+的包覆需要经过一定的陈化时间,当陈化反应达到一定时间后,Pb2+透过吸附层置换出一定量的Ba2+,随着反应持续进行,Pb2+置换出Ba2+的难度会越来越大,由陈化带来的交换吸附也会逐渐被削弱,最终趋于平衡。

首先,在确定了选择硫酸钡作为除铅介质之后,硫酸钡添加量直接决定着镀液除铅效果的优劣。硫酸钡添加量对镀液铅离子浓度的影响,见图5。从图5可以看出,随着硫酸钡添加量的持续增加,镀液铅离子浓度呈现先快速下降后缓慢下降的趋势,当硫酸钡添加量≥0.25 g/L时,镀液铅离子浓度可稳定处于1 mg/L以下。因此,从除铅效果和成本两方面考虑,最终确定了硫酸钡添加量为0.25 g/L。

图5 硫酸钡添加量对镀液铅离子浓度的影响Fig.5 Effect of barium sulfate addition on lead ion concentration in bath

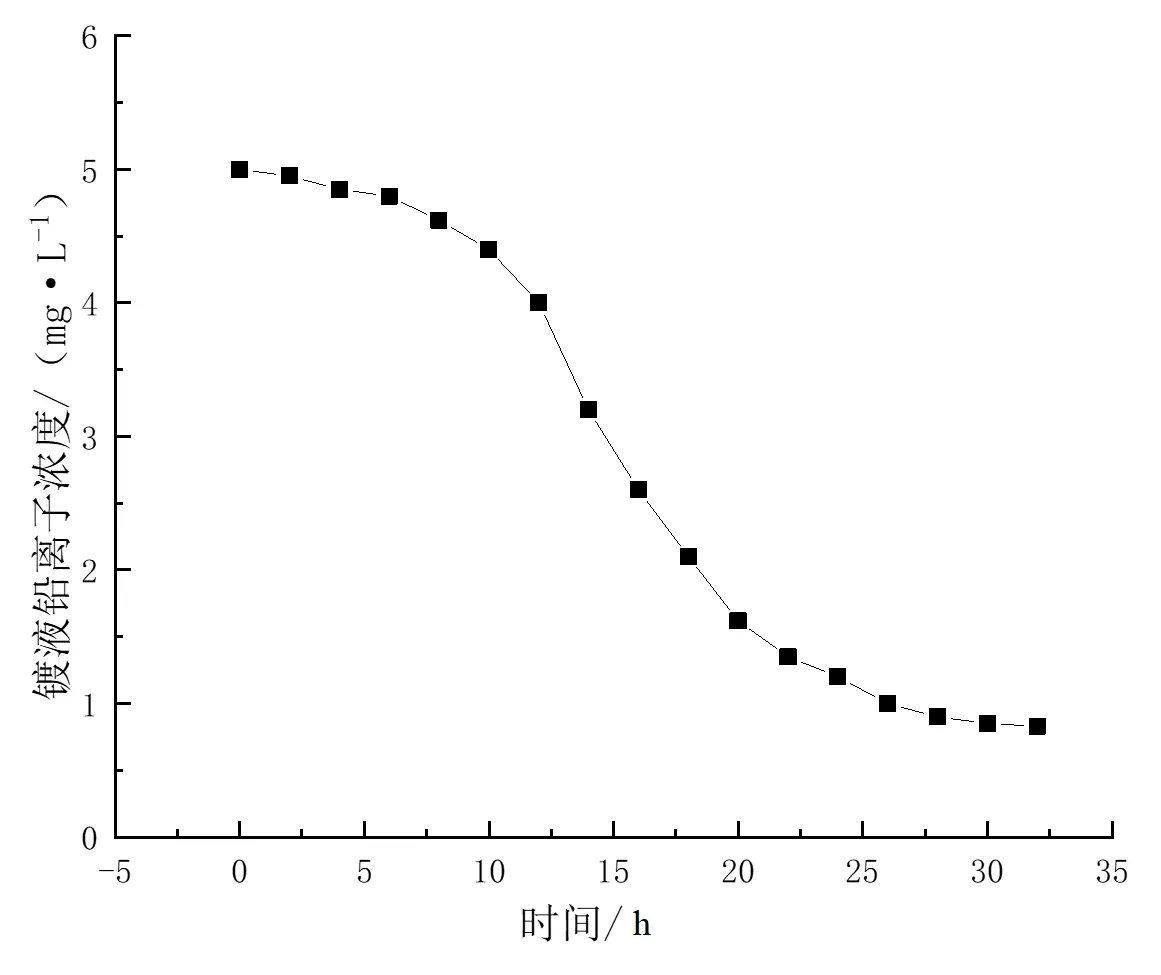

接下来,采用0.25 g/L硫酸钡添加到镀液中,考察镀液铅离子浓度随时间的变化规律,见图6。从图6可以看出,随着时间的进行,镀液铅离子浓度呈现先缓慢下降,然后快速下降,最终处于平衡状态,稳定位于1 mg/L左右。

图6 镀液铅离子浓度随时间的变化规律Fig.6 Variation of lead ion concentration in bath with time

当镀液中的铅离子浓度大于3 mg/L时,此时需要启动降铅装置,通过硫酸钡与镀液中的铅离子反应形成共沉淀物,来快速降低镀液铅离子浓度。待镀液中铅离子浓度降至2 mg/L以下后,停止硫酸钡的加入,此时镀锡层铅含量可满足小于100 mg/kg的要求。若要批量生产镀层铅含量小于50 mg/kg的超低铅产品,镀液除铅装置可连续稳定运行,并辅以适宜的添加剂浓度、电流密度、锡离子浓度和温度等。生产实践表明,采用除铅装置来降低镀液中铅离子的过程中,由于PbSO4属于难溶的中间产物,会迅速被BaSO4包裹形成共沉淀物,因此镀液中不会出现PbSO4的积累问题。当硫酸钡添加量不高于0.5 g/L时,铅离子之外的其他组分不会发生明显的变化。当硫酸钡添加量过高时,镀液中的硫酸浓度会下降10%~20%,此时应及时在镀液中补充硫酸。

3 无铬钝化工艺

钝化工艺是保证电镀锡产品在用户端使用的极为重要的工序,常规钝化工艺采用的是重铬酸盐钝化,产品表面性能符合当前的使用要求。但是,该钝化生产过程中涉及到六价铬物质重铬酸盐和铬酐,六价铬属于有毒物质,直接接触会造成遗传基因缺陷和致癌风险,对环境有不可修复的危害,六价铬废液处理成本极高,不符合当前绿色发展的理念。

自2009年国际锡研究协会(ITRI)组织就开始在全球范围筛选无铬钝化技术,负责组织和推进全球镀锡产品实现无铬化。梅钢自2012年开始进行无铬钝化的工艺研究和装备研发工作,通过对商品化的无铬钝化配方开展实验室研究、装备开发、工艺制定和产线论证,确定了适合梅钢电镀锡产线的喷涂型钛盐无铬钝化液,形成了无铬钝化产品的工艺技术和装备技术,建立了工艺参数与产品表面质量、耐腐蚀性能、抗硫化性能、附着力性能和成型性能的对应关系,推动电镀锡行业实现绿色工艺和绿色产品技术突破。

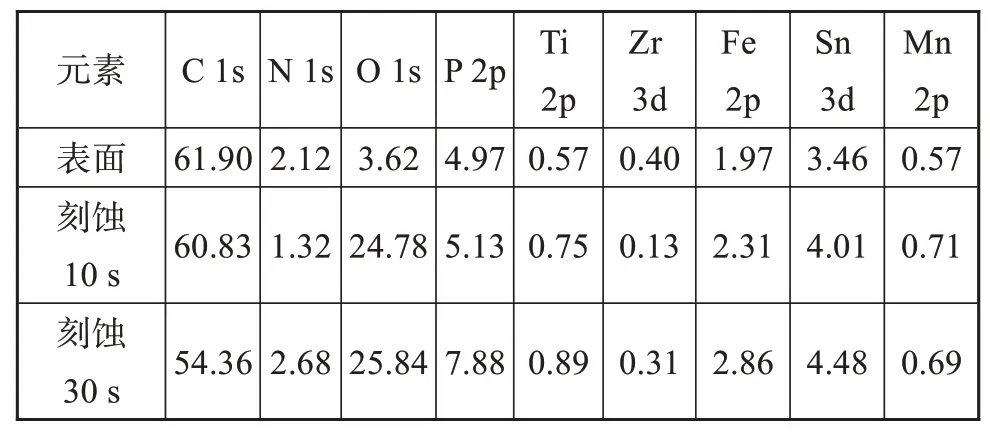

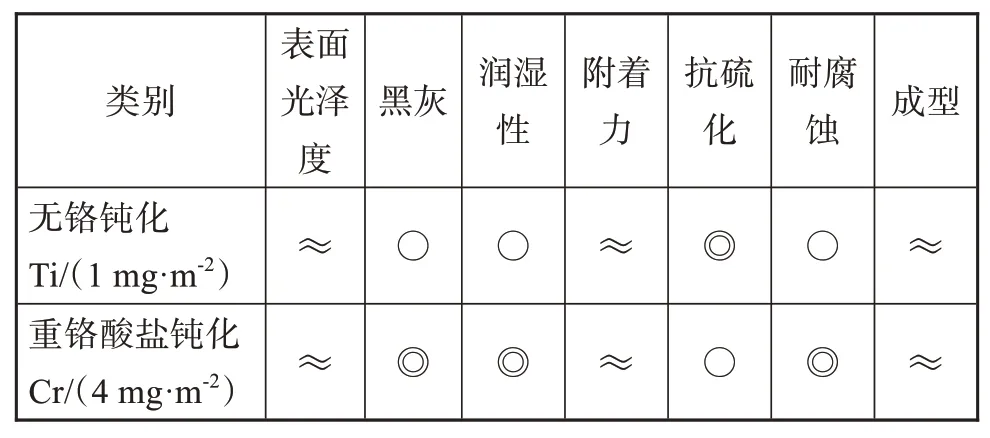

无铬钝化膜性能与下游用户的涂装工序和成型加工息息相关,分析无铬钝化膜的XPS全谱图[6],得到各元素原子百分比见表1。无铬钝化产品与重铬酸盐钝化产品的性能对比,见表2。从表1中可以看出,无铬钝化膜含有P、Ti、Zr三种核心元素,并据此推断无铬钝化膜的主要组成为TiO2、ZrO2、Ti3(PO4)4和Zr(HPO4)2,这些物质构成了无铬钝化膜的骨架结构。从表2中可以看出,无铬钝化产品在黑灰、润湿性、耐蚀性有明显优势,可显著提升镀锡板的表面洁净度、涂装性能和耐腐蚀性能。但是,该产品的抗硫化性能略差,可通过提升无铬钝化膜厚弥补。

表1 无铬钝化膜元素原子百分比(at.%)Tab.1 Atomic percentage of elements in chromium-free passivation films

表2 无铬钝化与重铬酸盐钝化产品性能对比Tab.2 Comparison of chromate free passivation and dichromate passivation products

4 结论

梅钢通过多年理论和实践结合,以绿色工艺和绿色产品为最终目标,在工艺技术、装备技术和产品技术等方面走在了同行的前沿,探索出甲基磺酸盐应用技术,提升了镀层质量和产品耐蚀性;镀层铅含量小于100 mg/kg的产品实现全覆盖,并具备了小于50 mg/kg超低铅镀锡板的制造能力;无铬钝化替代重铬酸盐钝化可行,并已广泛应用于食品饮料包装行业。后续,梅钢将持续在绿色制造、新工艺和新技术方面开拓创新,为电镀锡行业发挥更大的引领作用。