轧辊磨床的优化与应用

沈海文

(上海机床厂有限公司 上海 200093)

1 引言

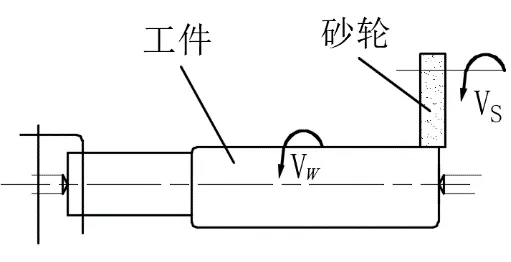

轧辊磨床是现代工业生产中不可缺少的一种重要生产设备,轧辊主要用于冶金、造纸等行业,它的磨削机理具有一般大型外圆磨床特点但又不同于一般的外圆磨床,其加工运动复杂得多,除了砂轮与工件(轧辊)作相对回转运动(主运动)外,还要求砂轮和工件之间作相对纵向运动的同时作一定的径向位移运动,而且径向位移运动是不同于磨削锥度的复合运动。因此,它的传动机构比较复杂,轧辊磨床要求除了要有良好的外观,对其圆度、粗糙度均匀一致[1],表面不得有振纹、划痕之外,还要求表面不得出现螺旋纹、斜纹。机床工作精度要求也较高,轧辊磨床的磨削精度和表面质量除了依靠机床精度外,还取决于磨削工艺参数的不断优化和改进。

在轧辊磨削过程中产生螺旋纹、斜纹的主要原因有:(1)若砂轮制造商生产的砂轮硬度、组织不均匀,使作业人员在磨削过程中对砂轮的平衡无法完全控制,那么在旋转磨削时就会强迫振动,即磨削出的轧辊产生螺旋纹;(2)砂轮夹盘与主轴锥面没有很好的安装到位,在磨削过程中会使砂轮产生不规则的摆动,直接影响砂轮的平衡性,从而使砂轮产生跳动;(3)冷却液里混入过多的液压油,会使冷却效果变差,磨削过程中对铁屑冲洗不净,从而增加砂轮磨削阻力,使轧辊产生螺旋纹;中心架紧固托瓦过紧,使轧辊旋转力无法释放,轧辊易产生螺旋纹;(5)轧辊磨削过程中,切削电流发生波动时,辊面形成螺旋纹;(6)磨头负荷后压力不稳定,产生压腔波动,轴向间隙过大,轧辊极易产生螺旋纹;(7)头架和砂轮电机皮带过紧使轧辊产生振纹;(8)中心架的托瓦要一直保持接触面良好,若发现有发黑现象,要及时刮瓦,以保证轧辊轴颈有良好的润滑和轧辊旋转的稳定性[2]。

公司生产的H366机床安装完成后进行磨削调试,轧辊表面出现了螺旋纹、斜纹等缺陷,采用常规的调整方法后仍然无法解决。本文基于机床的结构,针对轧辊磨床在调试过程中出现的轧辊表面螺旋纹、斜纹问题,采用头架同步齿形带优化、液压系统优化和砂轮修整工艺优化的策略进行磨削工艺优化,以满足用户铜箔轧辊的镜面磨削要求。

2 机床概述

H366轧辊磨床(图1)是为用户开发的一款数控专用轧辊磨床,适用于磨削冶金工业中轧机的工作辊、中间辊和支承辊及造纸、橡胶、印染、铝箔等行业中的各种金属压辊。机床砂轮的进给、工作台的移动,由西门子数控系统控制、伺服电机驱动。轧辊中凸中凹的加工,通过机械仿型机构实现。同时,机床还可磨削长筒类零件、长轴类零件的外圆柱面。

图1 H366数控轧辊轴磨床

头架采用交流变频电机驱动、变频器控制,带动工件回转。调速范围宽、速度调节运转平稳,可实现对工件拨盘的无级调速。头架拨盘由高精度滚动轴承支承回转。头架顶尖为死顶尖结构。顶尖为公制#100高强度镶硬质合金固定顶尖。

砂轮主轴轴承采用高压静压轴承,经大节流比节流器实现高压、高刚性主轴支承,润滑油由独立供油系统提供。该系统配有油温控制装置,进油压力稳定,并具有可靠的压力保护装置,保证砂轮主轴的高精度、高刚度、高负荷、高可靠性的要求。砂轮主轴的转动由交流电机通过三角带及皮带轮传动,通过交流变频调速系统实现砂轮转速的无级调整,如表1所示为轧辊磨床主要规格参数。

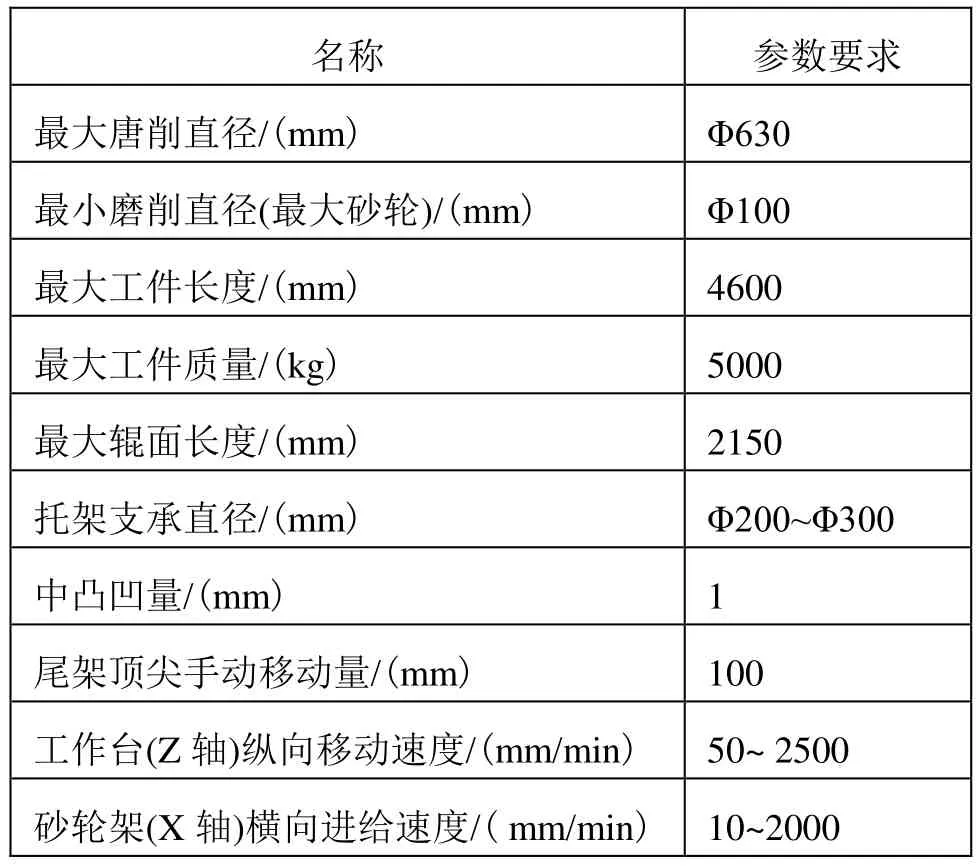

表1 轧辊磨床主要规格参数

液压系统的主要液压元件包括各类控制阀、压力保护元件、润滑元件、蓄能器等采用进口或国内合资企业产品。润滑油箱配有温度控制系统,以保证润滑系统的正常工作,适应温差较大的地区使用。

3 问题分析及磨削工艺优化策略

3.1 头架传动部分优化

轧辊磨床头架采用窄 V形三角带,通过 PLC联动变频器固定区域一键抖动循环及数控 M 指令编辑差速度变频抖动,功能项可有效消除磨削常见三大纹路中的螺旋纹、斜纹等,同时,窄V三角带在长短不均匀的情况下,传递力矩会对其有效运行平稳产生影响,从而难以消除磨削时的螺旋纹和斜纹。相比原设计同步带传动中带与带轮靠啮合传递运动和动力,虽同步带综合了带传动、链传动、齿轮传动各自的优点,更具有传动平稳、速比恒定且传动比大的特点,但在高精度轧辊磨削应用中则凸显出带与带轮齿形啮合时调整皮带涨紧力不能很好的控制啮合间隙的问题,啮合间隙较小时,传动呼呼发震;间隙较大时,传动圆周失圆。由于涨紧偏心套用H7/g6间隙公差配合,在传递有效载矩时不能有效保持水平方向和垂直方向的带轮周切稳定性,故改作运行更加平稳有效的V形三角带作为恒力矩输出的载矩,同时固定所有相关传动链调整部位的间隙并加以强化固定。同时优化头架传动链的变循环抖动功能,在三角带无缝衔接的情况下进行频率2~3Hz的变循环抖动无火花恒电流抛光磨削,使工件表层受力面积始终能在一定单位量的压刀力下重复循环,使之能满足有色金属行业特定要求,头架传动链如图2所示。

图2 头架传动链

同时工件线速度vw增加,单位时间内切除的金属量增加,提高了生产效率。但是,随着工件线速度的增加,工件表面单位面积上进行切削的磨粒数减少,每个磨粒切下的磨屑厚度增加,使磨削力增加,工件表面上的凹痕间的残留面积增加。vw也不能过小,否则工件表面和砂轮接触时间长,工件表面温度上升容易引起表面烧伤。根据长期实践经验,在选择工件线速度vw时应与砂轮线速度vs之间保持一定的比例关系[3]:

其中:vw工件线速度m/min;vs砂轮线速度 m/s。

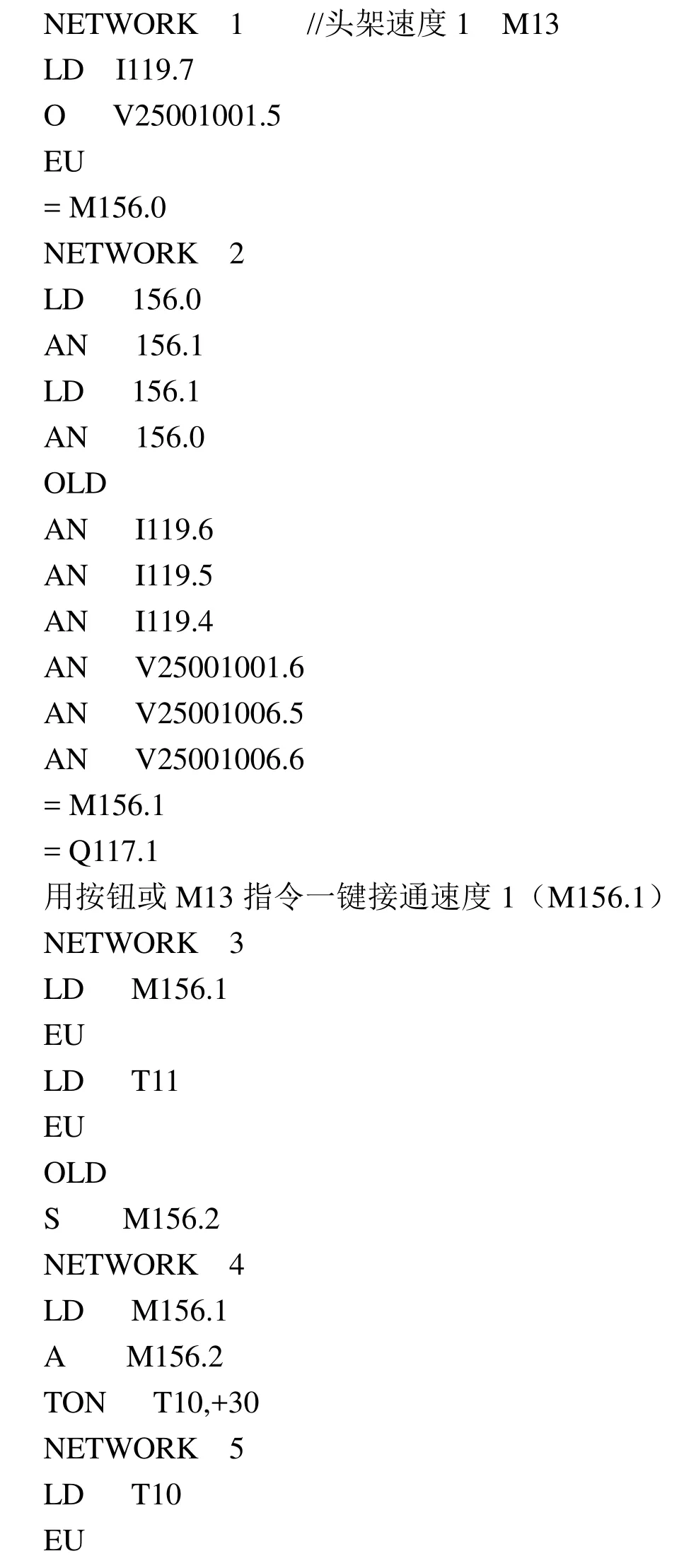

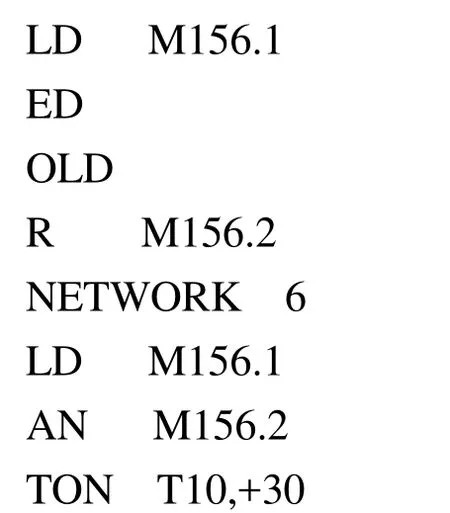

因为外圆磨砂轮的线速度一般为35m/s,则vw=13~26(m/min),所以需通过电气技术使头架线速度在13~26 m/min之间,根据实际工件圆周线速度不停的切换以达到表面质量要求。以下是通过机械结合电气相关参数设置功能优化PLC示例为高频变循环源程序示例:头架转速在时间继电器的作用下不断地做加速度到指定频率波段 ,到达指定频率后不断地做减速度恢复到初始设定频率的动作。

为了达到头架转速不断震荡变化的效果,在变频器中设置了4档速度,分别用4个按钮和M指令实现手动及自动模态下的切换动作。以下是一档速度切换的PLC程序示例:

接通速度1(M156.1)后,通过T10和T11两个时间继电器,控制(M156.2)交替通断,即接通3秒,断开3秒。

通过 M156.2,带动继电器线圈地址 Q1.3,继电器触发变频器的多档速度1。

3.2 液压系统优化

由于托板静压油压过高导致浮升量增大产生托板运动时漂浮,床身导轨失去导向作用。故拖板浮升量控制在0.005~0.008 mm,精磨光刀时拖板浮升量调整为0.001~0.003 mm,在满足拖板不爬行的情况下,尽可能让工作台与床身导轨贴合紧实;同时,在液压传动系统中的能量损失有压力、流量及机械三方面的因素,特别是在压力较高、流量较大的工作状态转化为大压力低流量低浮起量的精磨过程中。液压控制部分需利用 PLC功能块随时随地的改变工作台导轨及砂轮架导轨浮起量进行高低压处理以及M指令及时运用到磨削程序中,从而使机床在磨削过程中能进行快速度粗精磨削,并且使工件在精磨状态下能保持良好稳定的恒电流工艺磨削(由于导轨液压浮起过高的不稳定性,切削电流表发生波动时,极易在辊面形成螺旋纹斜纹,切削电流的稳定对轧辊磨削质量非常重要)。由于磨床大多采用液体静压导轨支撑,使其形成支撑摩擦面,建立承载油膜而将摩擦面分开,故能使其在不同的速度、不同的载荷下均能实现纯液体摩擦。本次改进主要针对用高速度粗磨与低速精磨进行自动化互切换承载油膜进而达到粗磨快速磨除精磨承载稳定不漂移,增加高低压电磁开关使其能在自动程序下控制高低的分流作用,如图3所示。

图3 拖板浮升量液压原理图

3.3 砂轮修整的参数调整

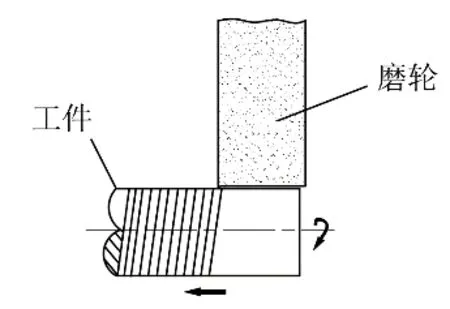

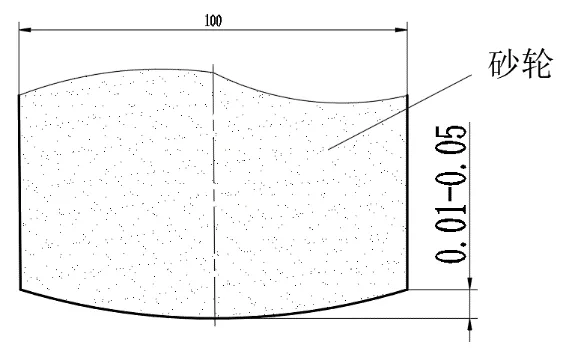

对于光磨时间久而造成的螺旋纹、斜纹,在调整砂轮线速度、切削电流、拖板速度、轧辊转速均未能有效消除螺旋纹、斜纹(如图4所示),应考虑砂轮修整有一定的影响,考虑到砂轮宽度较宽,切削为面切削而非点切削,拖板正方向运动时使砂轮后边角易带出螺旋线,反之砂轮前脚易带出螺旋线,造成砂轮作用力无法集中吻合在同一点,故修整磨削工艺特别要求将砂轮修整为中凸 0.01~0.05mm(视实际情况而定)。

图4 砂轮形状未改进前磨削轨迹示意图

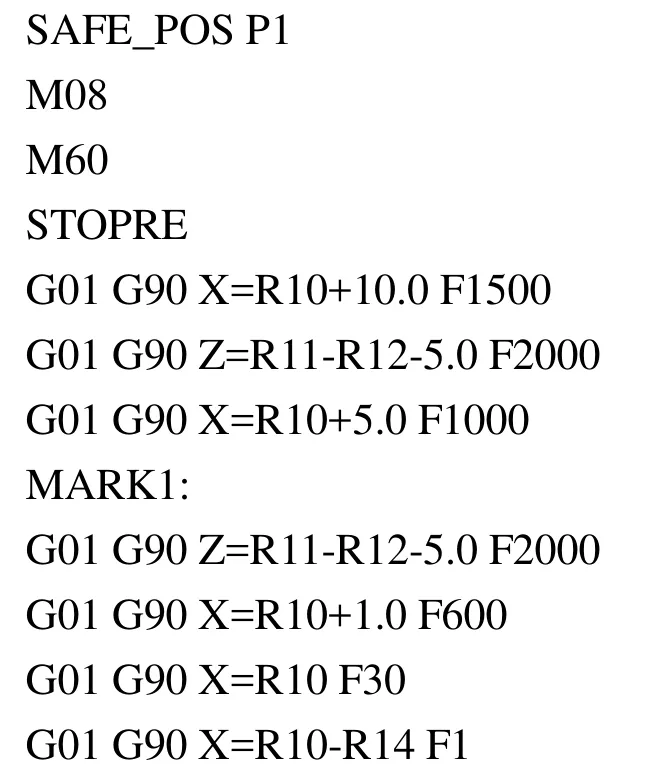

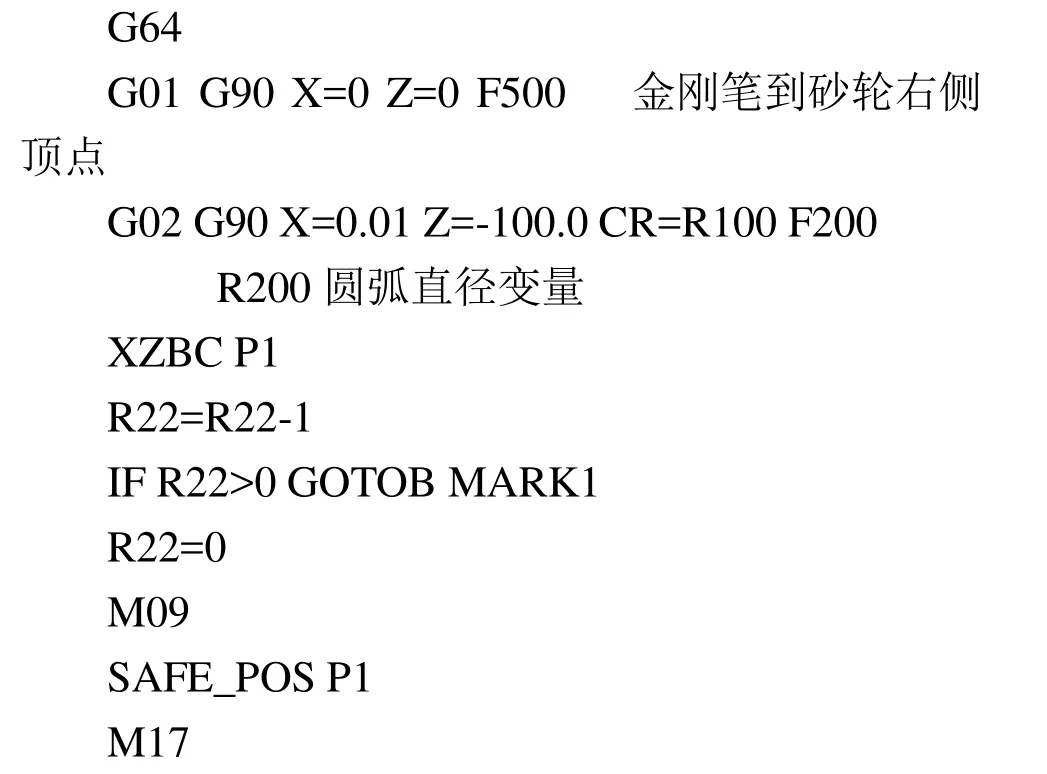

砂轮圆弧修整源程序示例如下:

通过数控程序实现砂轮圆弧轮插补成型,砂轮修整后的形状如图5所示,此时切削作用力集中在砂轮中间点,拖板正方向与反方向磨削时,砂轮作用力集中吻合在同一点,从而使其相互作用力恒定,满足恒电流切削要素。

图5 修整后的砂轮外形

轧辊磨床为得到较高磨削精度,必须提高各个伺服轴的定位精度与重复定位精度,尤其是修整砂轮时U轴、Z轴的定位精度与重复定位精度。各种复杂曲面的修型均需依靠U轴与Z轴的插补完成对砂轮复杂曲面的修整。但由于丝杠与导轨在制造和装配过程中存在一定的误差,为了消除这一误差,各个伺服轴的丝杠需进行正反向的螺距误差补偿及反向间隙的补偿以得到更高的曲线定位精度与重复定位精度,保证更高的磨削精度及砂轮曲面形状。同时在抛光表面处理时,配合头架磨削高频变循环及工件线速度、砂轮线速度、拖板速度的配比,主要是根据工件直径、当前砂轮直径及砂轮应用的软硬等级来试验并论证砂轮转速、工件转速、工作台移动速度等建立恒电流切削的配比速度,以满足实际需求。

4 优化改进效果

通过强光灯照射被加工表面较小间距间峰谷所组成微观几何形状特征,研究磨削后留下的微观痕迹的集合,观察散布在最外层表面上尖锐的轮廓(泛指螺旋纹、斜纹)。图6为未优化前辊面表面样式,无法满足技术要求。根据上述优化措施的思路,对原问题处理后得到的效果如图7和图8所示。图7为9Cr2Mo材料的轧辊表面灯效果图,图8为有色金属冷轧铜箔表面效果图。工件表面粗糙度由Ra0.32μm提高到Ra0.08 μm内,微观痕迹无规律可循,达到了技术要求。

图6 未优化前轧辊磨削工件

图7 9Cr2Mo轧辊表面灯效果图

图8 有色金属冷轧铜箔表面效果图

5 结语

轧辊磨床传动结构复杂,磨削时遇到问题在所难免,解决问题才是重中之重。基于机床的现有结构,通过对头架传动链、液压浮起量、砂轮修整优化等策略对磨削工艺进行改进,实现了镜面铜箔轧辊高效率、高品质、高价值磨削,满足了用户的要求。本文的方法,在一定范围内可以应用于需要镜面磨削所需的有色金属轧辊的磨削,具有很大的推广价值。