基于工业以太网的自动化生产线DCS控制系统设计

金世昕

(重庆川仪控制系统有限公司 上海分公司 上海 201204)

1 引言

随着工业现代化的发展速度不断加快,其对相应的生产流程和加工流程的自动化需求也愈发明显。在六十年代末,工业生产规模达到了前所未有的高度,这也就导致工业生产亟需带有数据处理功能的工业控制系统。

最初的计算机控制主要是用于自动化生产线的集中监控,辅以数据处理能力,以实现信息通信等目的。在后续的发展过程中,逐渐引入了DCS控制系统。总体架构上来看,DCS控制系统的分布特点是以分级递接的形式存在,将硬件部分划分为若干个微处理器,并由多个控制站控制系统回路。受大数据技术以及信息技术发展的影响,DCS控制系统已经被广泛应用于各个生产加工领域[1-2]。

目前,已有相关学者设计基于支持向量机的自动化生产线DCS系统、基于卷积神经网络的生产线DCS控制系统等成果。然而在实际应用中发现,传统的自动化生产线DCS控制过程存在IO占用率过高的问题。

工业以太网能够在一定程度上缓解系统的数据共享以及数据交换的局限性,将其应用在自动化生产线DCS控制系统中,是目前值得深入研究的课题。基于上述分析,本研究基于工业以太网设计了一种新的自动化生产线DCS控制系统。

2 系统硬件设计

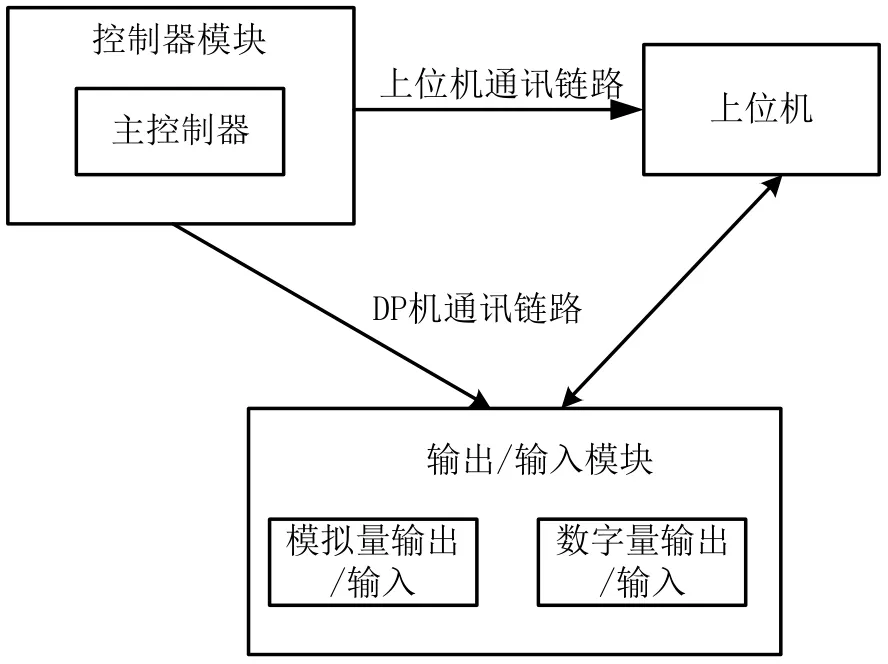

自动化生产线DCS控制系统硬件主要包括:主控制器各类型电动机、以及相应的电路设备等。主控制器作为系统硬件的核心部分,还需要设置输入、输出模块和上位机。主控制器在与外界通信过程中,负责数据实时交互任务。同时,为了避免数据冗余的情况出现,还要通过上位机实时调整信号处理的路径。通常情况下,系统数据来源可分为两种,一种是外设输入数据,另一种是主控制器本身的输出数据。而在通信模式下,这两种数据都需要对运行信息加以汇总,并反馈给上位机。系统硬件的整体结构如图1所示。

图1 系统硬件的整体结构

从图1可知,三个主要部分之间是通过通讯链路连接的。根据系统运行要求,选择P1020作为系统硬件的主CPU芯片,该芯片性质为工业级芯片。同时,满足工作频率在550MHz~820 MHz的要求,具有多个网络接口,包括 RMII,SGMII以及 MII等类型。当硬件中的控制器发送执行指令时,驱动器作为接收端,就会发出对应的电流运动值,以保证指令传输的过程中马达能够保持正常运转状态。此时的检测器,需要提取实时的马达转速,并将数据反馈给主控制器,以形成马达运动值与设定值之间闭环。

为了保证与上位机的顺利连接,设置 RJ45外接连接器,并实现PCI-E到SGMII接口的转换。基于以上描述,完成自动化生产线DCS控制系统硬件设计的步骤。

3 系统软件设计

3.1 工业以太网识别自动化生产线访问控制特征

自动化生产线 DCS控制系统的操作重点就在于分散了操作站与控制单元的功能部署,在保证分散管理的同时,又能对系统的整体运行进行集中管理[3]。时至今日,已经不单是以封闭系统形式存在。系统中访问控制特征主要是体现在数据交换限制条件下,在固定交换区块内,以安全访问形式将采集到的数据转移到区块外部空间。为了保证工业以太网中的数据流能够顺利发送,需要计算工业以太网整体负荷,并且保证计算结果小于系统的数据承载量。则工业以太网的整体负荷计算式为:

式(1)中,T 表示在固定时间内,系统能够同时处理的数据帧总数,γ 表示单位时间,m 表示工业以太网的节点数量。式(1)表明,在单位时间内,相应的数据处理模块必须将本次接收到的数据处理完毕。在此基础上,得出接收链路与源节点之间的关系,表达公式如下:

式(2)中,φ 表示数据帧的总数,n 表示系统中接收链路的容量。同时,由于本次设计的系统对电压精度的要求相对较高,因此,需要获取各个电压状态下的功耗,以此确定电源转换流程。由于本次磁通是在工业以太网的背景下设计,因此除了部件部分芯片自身的接口外,在软件部分还要扩展出至少两路 RGMII以太网网络接口[4-5]。在以上描述的基础上,完成识别自动化生产线访问控制特征的步骤。

3.2 优化DCS控制系统软件通信功能

根据上一节描述可知,多数工业以太网的访问控制都需要通过扩展型访问列表实现。而系统中的控制功能,通常是由生产对象属性决定的。在发送数据传输以及数据交换协议过程中,需要在总线中设置主从式的通信服务模式。这种通信服务模式必须先定义一个数据单元,并且在通信过程中能够直接跳过基础通信层,直接到达附加域通信层。通信过程中如果数据集没能够在缓冲区留下存储痕迹,则会造成整个系统通信延时,因此,需要计算整个传输过程中存在的延时,计算式如下:

式(3)中,η 表示网络中节点之间的延时,σ表示不存在数据帧冲突的延时。当目标节点在忙碌状态无法存储数据帧时,求取系统控制器发送数据的节点数量,具体为:

式(4)中,ε 表示系统中数据链路层,以太网帧的头部长度, r表示采样周期。根据公式(3)和公式(4)的计算结果,可以规定系统中数据帧校验模式,将原有短帧结构扩展成不设上限的数据帧接收结构[6]。同时,在上位机发送报文帧之后,启动对应链路计时器,确保通信顺利。基于此,完成优化DCS控制系统软件通信功能步骤。

4 系统测试

4.1 搭建测试环境

为了测试此次设计的基于工业以太网自动化生产线DCS控制系统的应用效果,对其展开系统测试。

测试设备包括两台配置相同的可重构伺服电机装置,上位机以及多轴控制器一台。同时,选择操作系统为 Windows,开发环境选择 CCS/ keil MDK-ARM,并将Matlab作为上位机调试工具。

在测试开始之前,对系统的输入电源进行常规功能测试,确保电源输入与系统参数相匹配。为了保证测试时用电负荷质量,设置UPS参数:电压范围在220V±5 %之间、电压瞬间中断范围在12.5~25 ms内、谐波范围小于等于5 %、频率范围在50±0.5 Hz。并在此基础上,以USB接口为媒介,连接伺服驱动器。USB虚拟串口作为多轴控制器与上位机的通信工具,识别虚拟串口指令。在上述实验环境中,展开系统应用测试。

4.2 测试结果

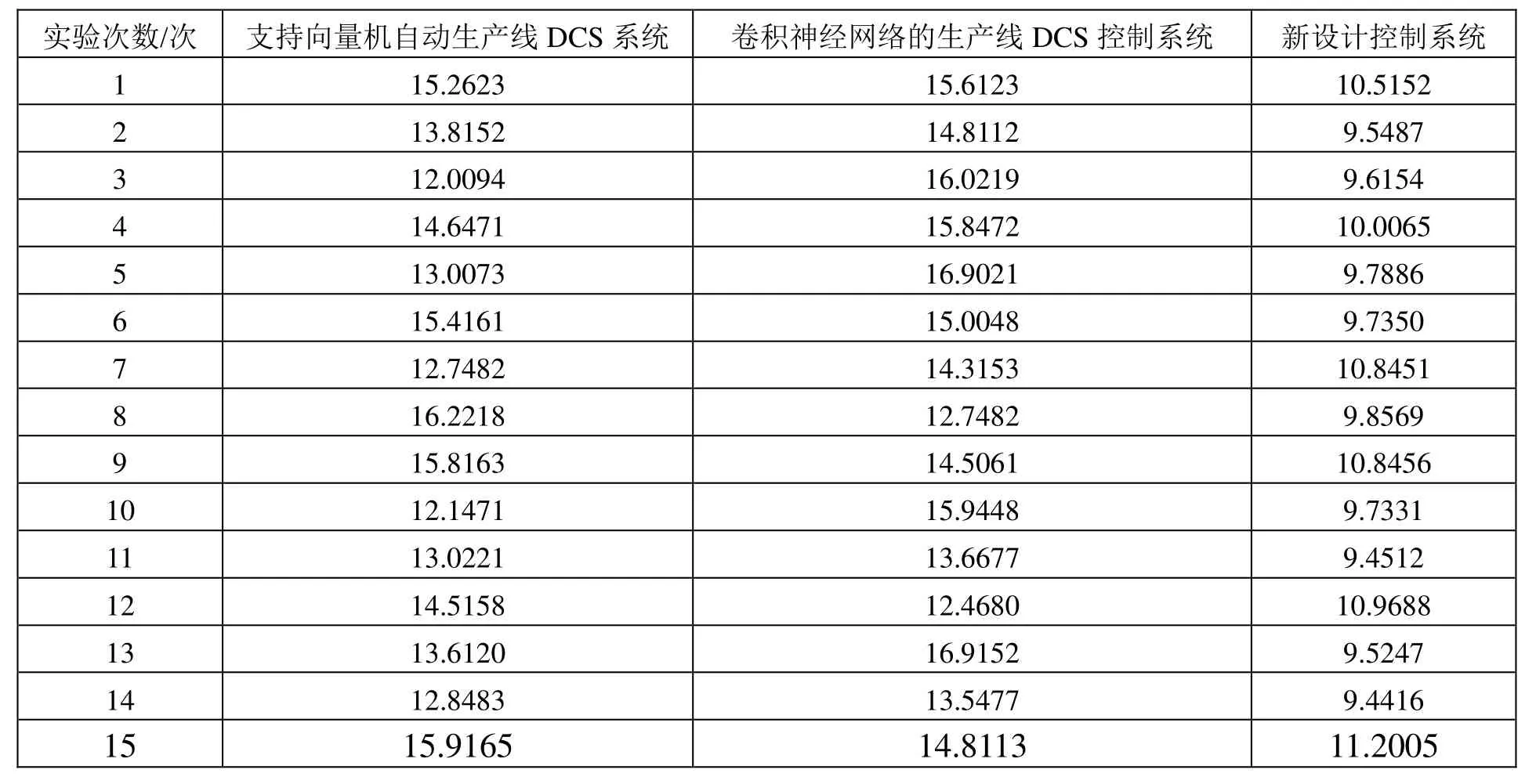

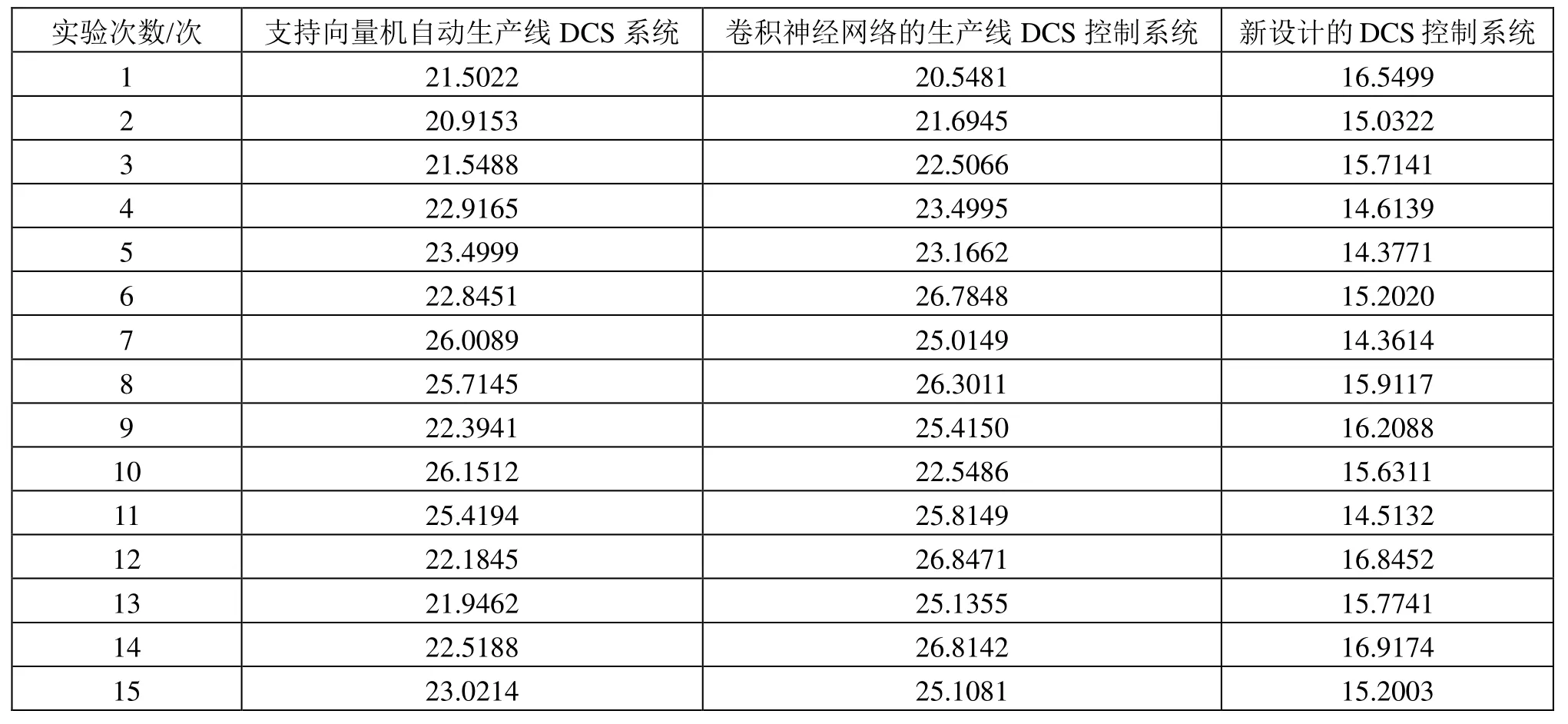

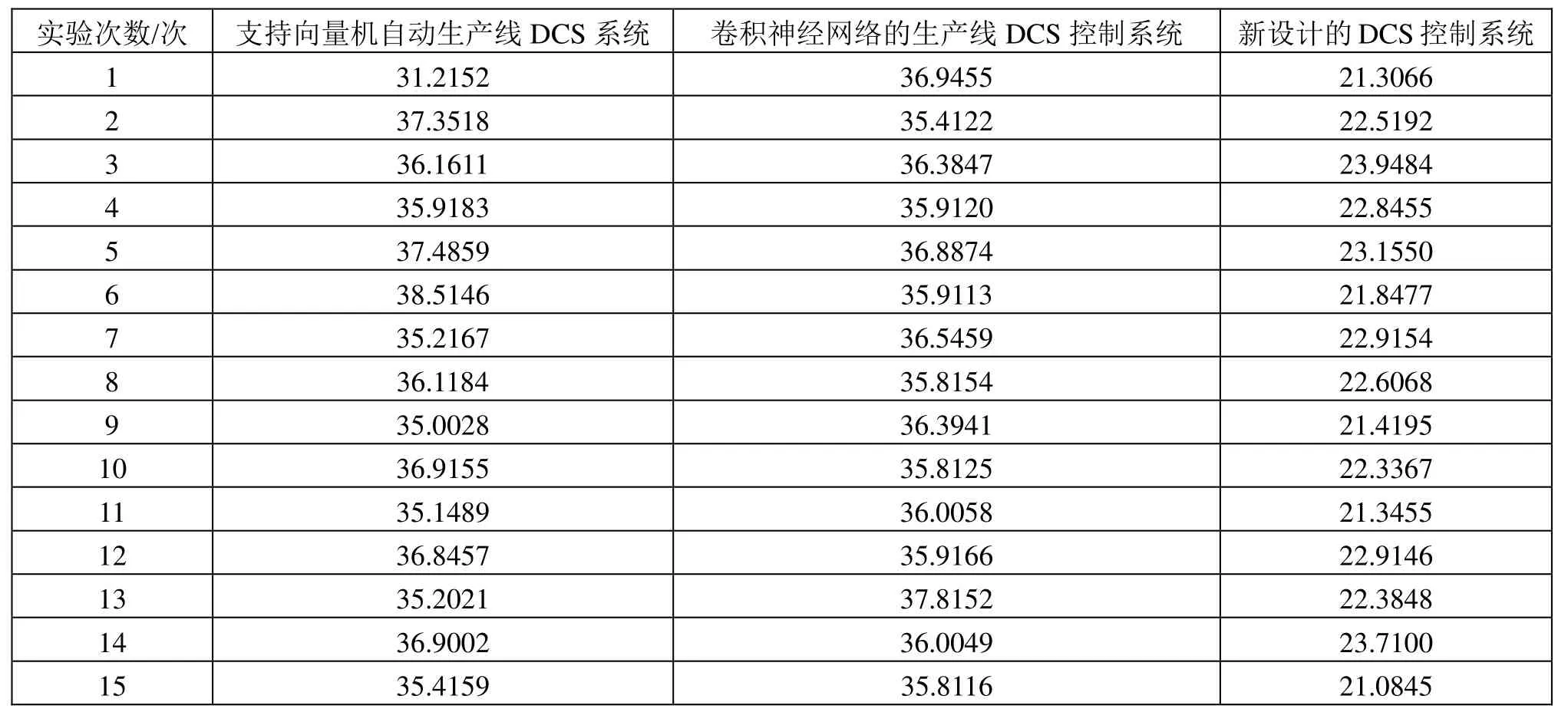

分别选取传统且基于支持向量机的自动化生产线DCS系统、基于卷积神经网络的生产线DCS控制系统与本文系统进行对比测试。分别测试在不同用户数同时在线的条件下,三种系统的IO占用率,实验结果如表1~表3所示。

表1 200用户数同时在线IO占用率/(%)

表2 500用户数同时在线IO占用率/(%)

表3 800用户数同时在线IO占用率/(%)

根据表1可知,当同时在线用户数为200人时,此次设计的自动化生产线DCS控制系统与另外两种系统的IO占用率均值为:10.0718%、14.0670%、14.8749%。

根据表2可知,当同时在线用户数为500人时,此次设计的自动化生产线 DCS控制系统与另外两种系统的IO占用率均值为:15.5235%、23.2391%、24.4799%。

根据表3可知,当同时在线用户数为800人时,此次设计的自动化生产线 DCS控制系统与另外两种系统的IO占用率均值为:22.4227%、35.9609%、36.2383%。实验结果表明,当同时在线用户数增多时,系统的 IO占用率会随之增加。但是此次设计的自动化生产线DCS控制系统的IO占用率,始终比另外两种系统低8.4163%~9.1917%不等。

5 结语

本文在工业以太网的背景下,详细阐述了自动化生产线访问控制特征,并优化了系统软件功能。同时,此次设计的系统可以根据用户的生产与使用需求,调整系统内部硬件结构与软件功能,以满足间歇性或者是批量生产的使用需求。由于研究条件有限,文章还未对系统精度展开更深入的测试。