南水北调邳州泵站叶片过调原因分析及解决措施

施 伟,陈松山,倪 春,于贤磊,张建峰,李小川

(1.南水北调东线江苏水源有限责任公司徐州分公司,江苏徐州221200;2.扬州大学电气与能源动力工程学院,江苏扬州225000;3.江苏省江都水利工程管理处,江苏扬州225200)

1 概 述

大型泵站工况调节的主要方式有变速和变角调节。对南水北调东线工程中的大型轴流泵站和导叶式混流泵站而言,主要还是以变角调节为主。变角调节又分为机械式和液压式调节,其中在叶轮直径2.0 m 以上的大型泵站中均采用了液压式调节。按主接力器的位置不同液压式调节又有上置式、中置式和下置式之分。但不管何种形式的液压调节系统,它都包括压力油系统、主配压阀、受油器、操作油管(杆)、十字架、连杆、拐臂等。近年来,我国大型泵站液压式叶片调节系统取得一些成果,压力油供给方式从传统的压力油罐改为集成式蓄能器,主配压阀和受油器结构型式更加多样化[1]。但从南水北调东线工程运行实践看,部分大型卧式轴流泵站液压式叶调系统还是存在叶片过调、震荡调节等问题,如南水北调邳州站2#机组叶片调节过程中正角度调节时间过长,有时会出现卡死,无法调至预设角度,需要人工现场微调;往负角度调节速度过快,来回震荡调整时间较长。

本文选择典型的大型竖井贯流泵站邳州站作为研究对象。该泵站安装液压全调节竖井贯流泵4 台套(3 用1 备),设计流量100 m3/s,单机流量33.4 m3/s,配套10 kV高压同步电机,转速750 r/min,功率1 950 kW,总装机容量7 800 kW。主电机采用TKS710-8TH 型卧式同步电机,叶调机构采用的是BYKJ-BD-4-240-TS01 型机械液压式调节器,额定工作压力4 MPa,额定输出流量240 L/min。

针对邳州泵站出现的叶片过调、震荡调节问题,从液压式叶调系统工作原理出发,基于液压动力系统仿真,深入剖析其产生原因,提出解决措施,为液压式叶调结构优化设计和同类工程同类问题的解决提供指导。

2 液压式叶调系统工作原理

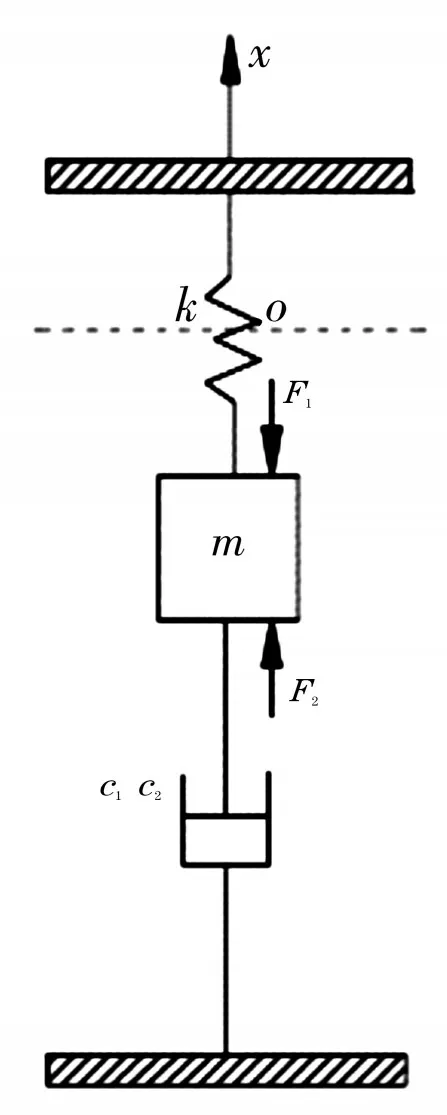

为了探明邳州泵站叶片过调、震荡调节等问题的原因,有必要先厘清液压式叶调系统工作原理。图1为笔者重新绘制的机械液压式叶调系统原理图,主配压阀结构见图2,主配压阀详细结构见图3。整个系统包括主配压阀、辅助接力器、主接力器、引导针阀、驱动系统、叶片位置反馈系统等。引导针阀阀芯运行的驱动系统则是由双头步进电机、滚珠丝杆、手轮、导筒、复位弹簧座和复位弹簧组成。

图1 邳州泵站机械液压式叶片调节原理

辅助接力器7上下移动是驱动主配压阀活塞8、9运动的动力,辅助接力器受力F计算式为

式中:p1、p2分别为辅助接力器上、下腔油压,Pa;p3为主配压阀大小活塞间中腔压力,Pa;A1为辅助接力器活塞面积,m2;A2、A3为主配压阀大、小活塞面积,m2;G为自重,N;Ff为动摩擦力,N,向上取正,反之取负。

从图1 可知,引导针阀2 实际上是一个三位三通阀。中位时,油口互不相通,辅助接力器7的上腔不能进排油,因此无法上下移动,此时主配压阀大小活塞8、9 封堵了油口B 和油口C,水泵接力器11不能水平移动,叶片被固定在某一角度。上位时,高压油导入辅助接力器7上腔,当式(1)中F<0,辅助接力器7 下行,主配压阀的大小活塞8、9 也相应下移,图1中的油口C与油口A相通,油口B与油口D 相通,压力油进入水泵接力器11 右腔,推动主接力器活塞左移,水泵接力器11 左腔回油,叶片正角度调节。下位时,辅助接力7上腔与回油箱相通,若式(1)中F>0,辅助接力器7上行,主配压阀的大小活塞8、9 也上移,图1 中的油口C 与油口D 相通,油口B 与油口A 相通,压力油进入水泵接力器11 左腔,推动主接力器活塞右移,水泵接力器11 右腔回油,叶片负角度调节。

上述工作过程的可靠性,取决于针阀2动作灵活性。针阀2的上下移动是由图3的驱动机构实现的。图3 中的大螺距滚珠丝杠5 将步进电机2 或手轮1的旋转角位移转变为丝杆上螺母6 的上下直线运行。针阀阀芯杆11 通过导筒7 与丝杆螺母6 相连,螺母6移动驱动图2(b)中的针阀阀芯5上下移动。

图2 主配压阀结构

图3 针阀驱动结构

3 叶片过调、震荡调节原因

在前述液压式叶调系统工作原理中还有一个关键环节未讨论,即丝杆螺母、针阀、辅助接力器和主配压阀大小活塞的复位以及叶片角度的位置反馈与控制,正是这一环节中的时间滞后性导致了叶片过调与震荡调节。

3.1 信号反馈

图4 为叶调机构控制与信号反馈原理图,二阶系统闭环传递函数[2-4]为:

图4 叶片调节控制与反馈系统框架

式中:阻比ξ=0.76,无阻尼固有频率ωn=24.1 rad/s。根据式(2)可得阶跃信号作用下的调节滞后时间t1=1.9 s。

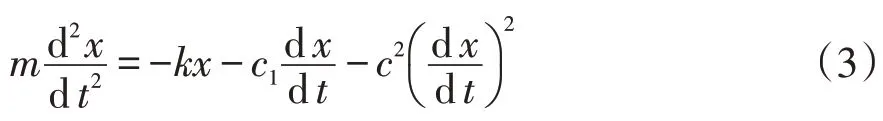

3.2 针阀阀芯复位

由图1可知,当磁致伸缩位移传感器11反馈信号判别叶片角度为设定的叶片角度时,图2 中的步进电机2 或手轮1 释放外部驱动力矩,滚珠丝杠螺母6 主要到受弹簧8 的弹力作用复位,与之相连的针阀阀芯也复位,但是实际上针阀复位是有时间滞后性的。阀芯机构运动可简化为图5 所示模型,它的动力学方程表达为:

图5 针阀运动分析简图

式中:m=1.65 kg;k=5×104N/m;c1=12.57;c2=0.0 107。

利用Matlab对式(3)进行仿真分析,结果如图6所示。阀芯复位存在短历时震荡,在t2=1.2 s左右时趋于稳定。

图6 针阀阀芯复位运动特性

当针阀阀芯复位后,辅助接力器和主配压阀活塞并未同时复位,此时位置如图7所示,其中图中油口标识与图1相同。

图7 辅助接力器和主配压阀活塞复位原理

3.3 辅助接力器与主阀芯复位

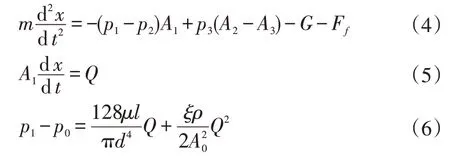

以下仅就叶片正角度调节进行分析,负角度分析方法相同。辅助接力器和主配压阀活塞复位过程的动力学方程可表达为:

式(4)中的Ff摩擦力和重力G较小,可忽略,将式(6)、式(5)代入式(4)中,取p0≈p2,得:

式中:mz为辅助接力器及主阀阀芯运动部件的质量,mz=2.53 kg;ρ为油密度,ρ=872 kg/m3;油动力黏度μ=0.0 348 Pa.s;d、l为回油管直径和长度,d=6 mm,l=2.5 m,A1为辅助接力器活塞面积,A1=3.3 166×10-3m2;A2、A3为主配压阀大、小活塞面积,A2=1.8 086×10-3m2,A3=1.0 174×10-3m2;p3为压力油压,p3=4×106Pa;回油小孔面积A0=1.0×10-4m2。

回油孔局部阻力系数ξ可近似表达为:

ξ=8 566.5(x/d0)6-18 318(x/d0)5+14 821(x/d0)4-5 535.8(x/d0)3+938.16(x/d0)2-55.91(x/d0)+1.372 3

利用Matlab对式(7)进行仿真分析,结果如图8所示。辅助接力器和主阀芯复位仅t3=0.086 s左右,历时较短。

图8 辅助接力器回油孔局部阻力系数

图9 辅助接力器及主阀芯复位运动特性

4 解决措施

从以上叶片过调、震荡调节原因分析可看出,液压系统复位过程中确实存在时间滞后现象。因时间滞后,导致叶片已调节至设定角度时,配压阀油口B和油口C并未封堵住,仍然有一定开度。

叶片过调程度与多出的供油量大小有关,近似表达为:

式中:ΔV为多出的供油量,L;Q为单位时间输送到水泵主接力器左腔(或右腔)的体积,L/s;Δt为液压系统复位滞后时间,s。

从公式(8)可知,减小叶片过调,可从减小Q和Δt两个方面着手,为此提出以下几个改进措施。

4.1 增加机械式上限位调整螺母

现状邳州泵站的辅助接力器只设置下限位的负角度时间调整螺母(图2),还需要增加上限位正角度时间调整螺母(图1)。通过调节上下限位螺母,适当减小辅助接力器、主配压阀阀芯最大行程,主要目的是减小主配压阀油口B 和油口C 开度,减小式(1)中的Q,同时因阀芯最大行程减小,也可缩短主阀芯复位时间Δt。但采用措施时要注意,不能阀芯最大行程不能太小,否则叶片调节时间会大大加长。

4.2 预留滞后时间差

在叶片调节反馈控制系统中,充分考虑液压系统复位时间滞后性,采取主动预设针阀提前复位时间,消除Δt。从上述分析中可知,Δt≈1.4 s。

4.3 适当增大弹簧刚度系数K

由式(3)可知,适当增大弹簧刚度系数K,可减小针阀阀芯复位时间。但也需要指出的是,如增大K值,相应的步进电机扭矩会增大,涉及步进电机合理匹配问题。

5 结 语

本文在厘清液压系统针阀、辅助接力器和主配压阀工作原理、受力分析基础上,建立动力学仿真模型,仿真得到了针阀、辅助接力器和主配压阀动作过程,探明了邳州泵站机械液压式叶片调节系统叶片过调原因,即针阀、辅助接力器和主配压阀复位存在时间上的滞后性,提出了解决措施,旨在为邳州泵站叶调系统改进提供依据。