钨球对高硬度钢斜侵彻效应*

张 健,徐豫新,刘铁磊,张 鹏

(1. 北京理工大学爆炸科学与技术国家重点实验室,北京 100081;2. 中北大学机电工程学院,山西 太原 030051)

22SiMn2TiB 钢代号616,是国内研发的BP 系列高性能装甲防护钢,具有高强度、高硬度,淬透性好等特点,抗弹性能优越、抗冲击能力强、性能均匀稳定,被广泛应用于轻型装甲车、运兵车防护结构,战场上,常采用杀爆式战斗部打击此类装甲目标。93W4Ni3Fe 合金由于密度大、硬度高,是杀爆弹配用预制破片主要材料,预制破片形状多为球形,由装药爆炸驱动,初速可达2 000 m/s 以上。破片速度方向由炸药驱动飞散方向和弹体运动方向叠加而成,战场环境中破片飞抵目标时速度方向与目标外表面法线方向夹角多不为0°。要准确地获得不同弹目交汇条件下的破片毁伤规律,需要对钨合金球形破片以不同着角θ 撞击高硬度钢时的侵彻规律和钢板失效行为开展研究,其成果可支撑破片威力优化设计和破片战斗部对装甲类目标毁伤效果评估,具有重要的应用价值。

然而,已有破片侵彻钢板毁伤效应研究多为着角0°条件,斜侵彻效应研究较少,且撞击条件多为靶板厚度与破片直径比值大于1,得到计算模型的普适性有限,难以支撑靶板厚度与破片直径比值小于1 条件下钨合金球破片侵彻多种低碳钢板弹道极限计算。本文中,通过试验及数值模拟,研究300~800 m/s速度钨合金球形破片以0°、20°、40°着角侵彻6、8 mm 厚度的高硬度22SiMn2TiB 钢板的极限贯穿速度及弹靶作用过程中破片与靶板破坏模式,分析不同侵彻着角破片与靶板破坏形态与破片速度、弹靶尺寸的关联机制,以期为破片战斗部对装甲类目标毁伤效果评估提供支撑。

1 弹道冲击试验

1.1 试验概况

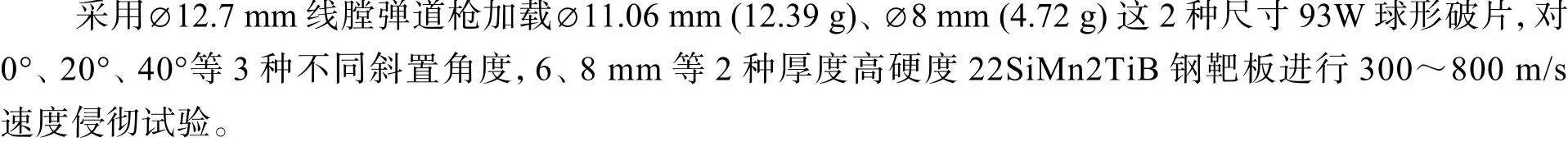

靶板尺寸为300 mm×300 mm,破片装载于尼龙弹托内,与12.7 mm 药筒装配。发射药爆燃驱动弹托和破片在膛内一同运动,出枪口后由于空气阻力作用,破片与弹托分离,侵彻靶板。通过铝箔通靶测速靶系统测试破片着靶速度,通过打后观察判断靶板是否穿孔,通过在靶后设置回收沙箱,回收靶板塞块和破片,试验装置布局如图1 所示。

图1 试验装置布设Fig. 1 Schematic of setup for test

1.2 材料力学性能测试

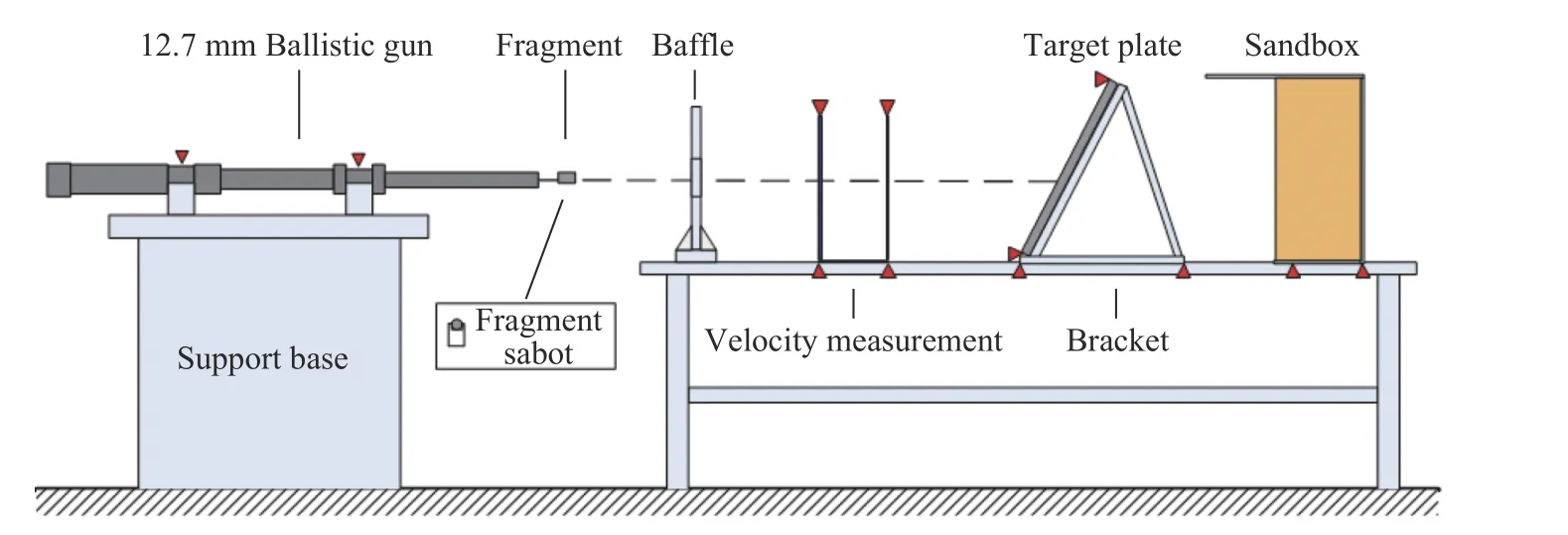

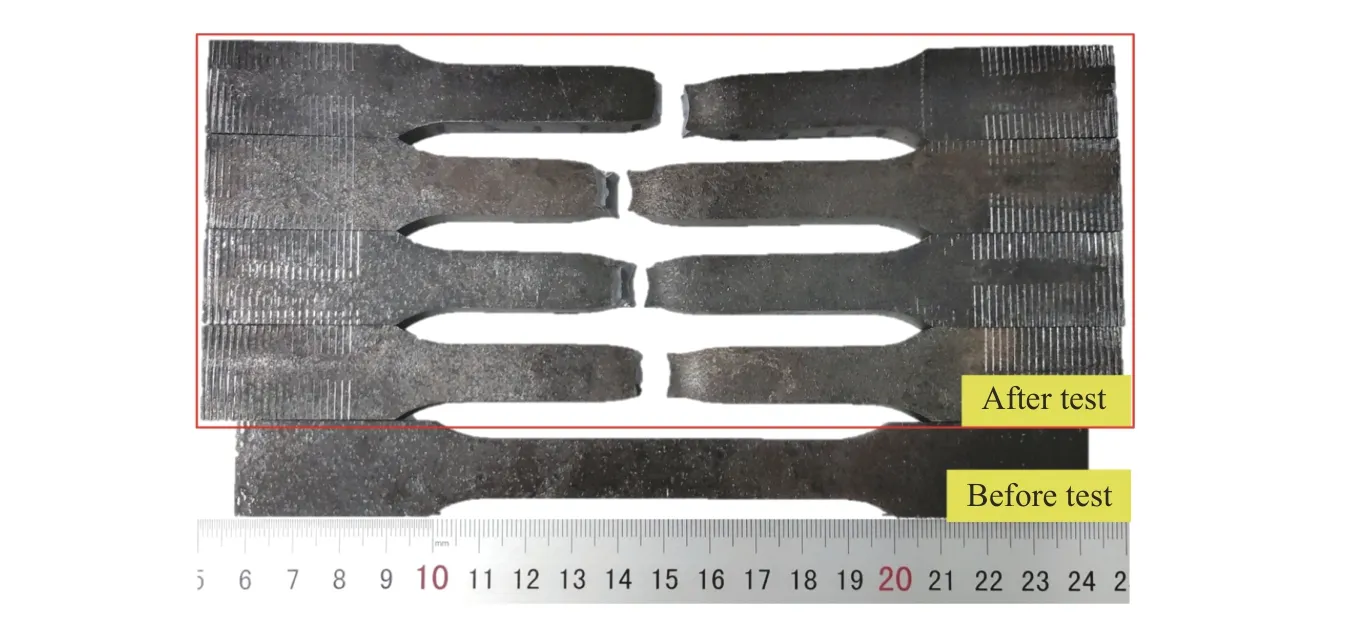

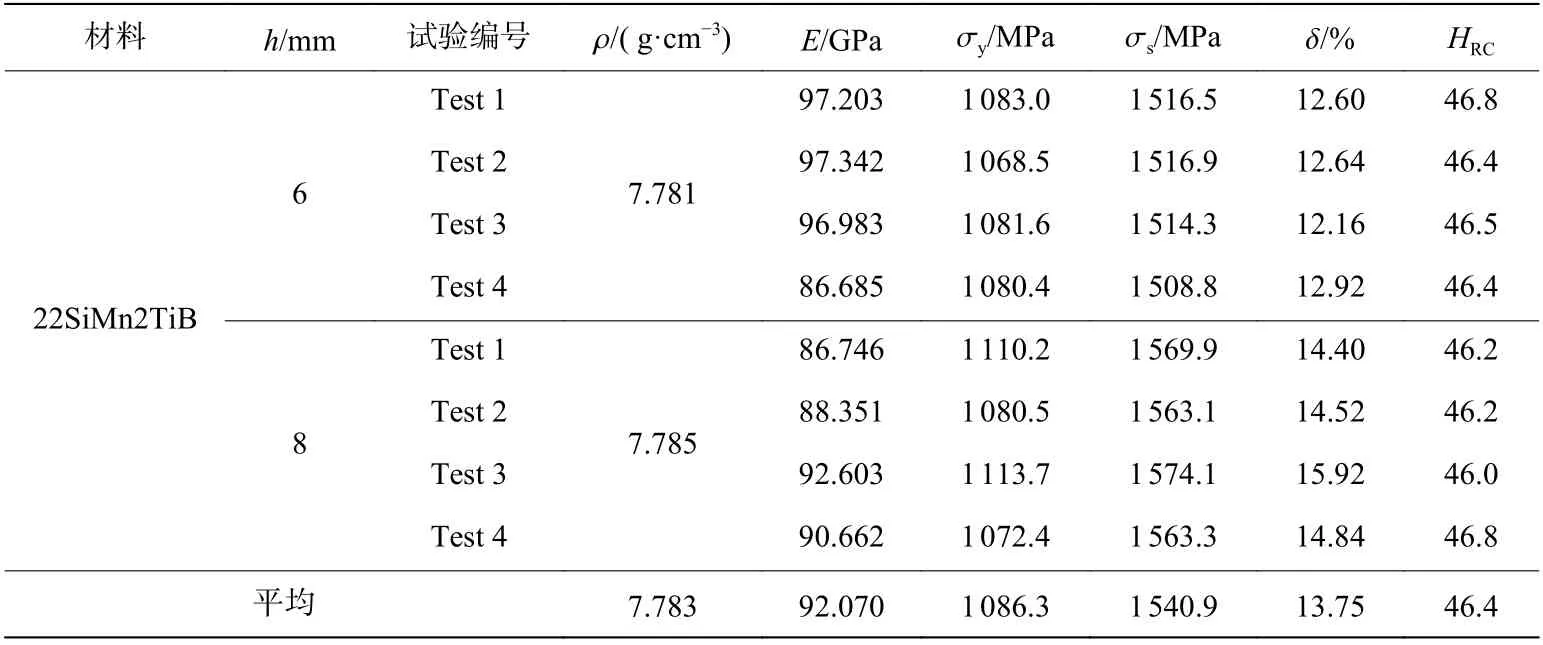

试验用钨球及其力学性能由黑龙江北方工具有限公司提供,列于表1。试验用高硬度钢板,由北京北方车辆集团有限公司提供,经过淬火和低温回火的热处理工艺,使钢板洛氏硬度超过45。试验前对6、8 mm 厚度靶板材料基本力学性能进行测试,测试前后试样如图2 所示,每种厚度做4 组测试,取其均值,结果列于表2。表中:ρ 为材料密度,为材料弹性模量,σ为材料拉伸屈服强度,σ为材料拉伸极限强度,δ 为材料延伸率,为材料洛氏硬度。由测试结果可见,22SiMn2TiB 钢拉伸屈服强度、拉伸极限强度、硬度均高于93W4Ni3Fe 合金。

表1 试验用93W4Ni3Fe 合金破片材料基本力学性能Table 1 Basic mechanical properties of missile target materials for test

图2 22SiMn2TiB 静态拉伸试验前后试样对比Fig. 2 Comparison of 22SiMn2TiB samples before and after static tensile test

表2 试验用22SiMn2TiB 靶板材料基本力学性能Table 2 Basic mechanical properties of 22SiMn2TiB target material for test

1.3 试验现象

分别对钨球以0°、20°、40°等3 种着角撞击22SiMn2TiB 钢靶板典型试验现象进行分析。

1.3.1 0°着角撞击试验

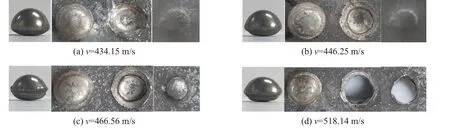

图3 0°着角试验典型破坏形貌Fig. 3 Typical failure morphologies of 0 ° impact angle test

由图3 可见:钨球以430~520 m/s 速度撞击22SiMn2TiB 钢板时,由于22SiMn2TiB 钢强度高、韧性低,发生压缩开坑和剪切冲塞破坏,钨球塑性变形。在撞击速度低于临界贯穿速度时,钢板撞击面形成碗形浅坑,边缘有轻微唇边,坑口直径略大于初始钨球直径,约为初始钨球直径的1.1 倍,坑底与钨球接触面因撞击产生塑性流动,形成放射状纹路,因钨球撞击作用,靶板背面轻微凸起,凸起边缘因剪切和拉伸共同作用产生裂纹,钨球因塑性变形,轴向尺寸变小,径向尺寸变大,径向边缘因撞击变形导致塑性应力超过拉伸极限,产生延轴线方向裂纹。随撞击速度提高,正面开坑底部出现圆环形裂纹,形成圆形冲塞坑,冲塞坑直径略小于初始钨球直径,约为初始钨球直径的0.8~0.9 倍,因钨球硬度低于靶板硬度,钨球变形挤进冲塞坑,受冲塞坑边缘阻力作用,形成柱状凸起,钨球变形后整体呈蘑菇状。冲塞坑深度大于靶板迎弹面距钨球变形底部顶点距离时,冲塞块已与钨球分离,钨球剩余动能不足以克服变形后边缘与冲塞孔边缘剪切阻力,无法进一步侵入,塞块动能不足以克服与冲塞孔内壁摩擦阻力,无法完全穿出靶板。撞击速度高于临界贯穿速度时,剪切塞块获得足够动能克服与冲塞孔内壁摩擦阻力,从靶后飞出,背板冲塞孔周围有轻微外翻。

除与冲塞孔边缘作用产生少量剪切破坏外,回收钨球几乎无质量损失。回收钨球均在靶前收集,径向尺寸均大于穿孔尺寸,且钨球径向边缘无明显磨损痕迹,即钨球速度大于极限贯穿速度时,撞击变形后的钨球在最大直径尚未进入靶板冲塞孔时,塞块已经与钨球分离,塞块穿出冲塞孔,钨球剩余动能不足以使钨球径向变形边缘在冲塞孔边缘作用下完全剪切破坏,反弹留在靶前,若钨球速度进一步提高,使其驱动塞块飞出冲塞孔后,剩余动能仍可使变形后钨球径向边缘在充塞孔边缘作用下完全剪切破坏,即可穿过靶板。

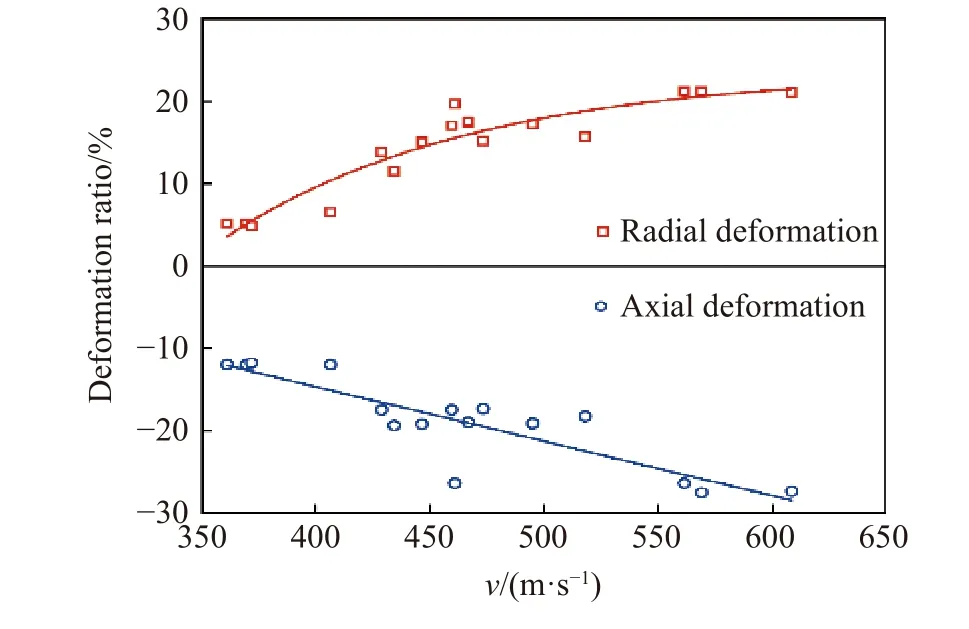

统计钨球0°着角撞击靶板径向变形程度和轴向变形程度,如图4 所示,可得650 m/s 以下撞击速度,钨球轴向、径向变形率随撞击速度变化趋势,钨球撞击22SiMn2TiB 钢板后径向尺寸变大,轴向尺寸变小,轴向、径向变形量均随撞击速度增大而增大,轴向变形量增长率趋近于常数,径向变形增长率随撞击速度增大逐渐减小。

图4 钨球变形率随撞击速度变化趋势Fig. 4 Deformation ratio of tungsten ball varied with impact velocity

1.3.2 20°着角撞击试验

钨球以20°着角撞击高硬度钢靶板,靶板迎弹面和背弹面典型破坏形貌如图5 所示。

图5 20°着角试验靶板典型破坏形貌Fig. 5 Typical failure morphologies of targets with 20° angle

撞击坑下沿有轻微唇边,上沿因钨球滑移产生塑性扩孔,扩孔整体呈椭圆形,撞击位置处靶板材料受钨球撞击驱动,沿垂直靶板方向运动,形成剪切塞块,冲塞块形成位置靠近椭圆形扩孔钨球入射端,随撞击速度提高,塞块获得足够动能克服充塞孔内壁摩擦阻力,沿垂直靶板方向穿出。

20°着角撞击试验回收塞块和钨球典型破坏形貌如图6 所示,冲塞块迎弹面因钨球撞击滑移产生圆弧形凹陷,钨球发生因撞击面倾斜发生滑移,轴向尺寸减小,径向尺寸变大,钨球撞击面在靶板剪切坑和撞击滑移共同作用下产生台阶状变形,径向两侧边缘因塑性变形形成薄边,在靶板剪切坑边缘作用下发生剪切破坏。

图6 回收塞块和钨球典型破坏形貌Fig. 6 Typical failure morphologies of Plug block and recovered tungsten ball

1.3.3 40°着角撞击试验

钨球以40°着角撞击高硬度钢靶板,靶板迎弹面和背弹面典型破坏形貌如图7 所示。

图7 40°着角试验靶板典型破坏形貌Fig. 7 Typical failure morphologies of targets with 40° angle

撞击坑下沿因钨球滑移产生塑性扩孔,上沿有轻微唇边,随撞击速度提高,形成剪切塞块,冲塞块形成位置靠近椭圆形扩孔钨球出射端,背板冲塞孔周围有明显破碎崩落。

40°着角撞击试验回收塞块和钨球典型破坏形貌如图8 所示,钨球变形形貌与40°着角近似,一侧压缩变形较大,一侧因撞击塞块脱离变形较小,因而在钨球台阶状变形薄厚衔接处产生剪切裂纹,之后在冲塞孔边缘作用下裂纹扩展,发生拉伸断裂。40°着角钨球撞击靶板极限贯穿速度更高,因而更易发生断裂。

图8 回收塞块和钨球典型破坏形貌Fig. 8 Typical failure morphologies of plug block and recovered tungsten ball

1.4 试验结果

对2 种尺寸93W 球形破片以3 种着角对2 种厚度高硬度钢板侵彻试验结果以及极限贯穿速度计算结果列于表3。其中,极限贯穿速度采用美国Frankford 兵工厂的试验处理方法计算:

表3 钨球撞击22SiMn2TiB 钢板的极限贯穿速度Table 3 Expermental results of tungsten balls impacting 22SiMn2TiB steel plates

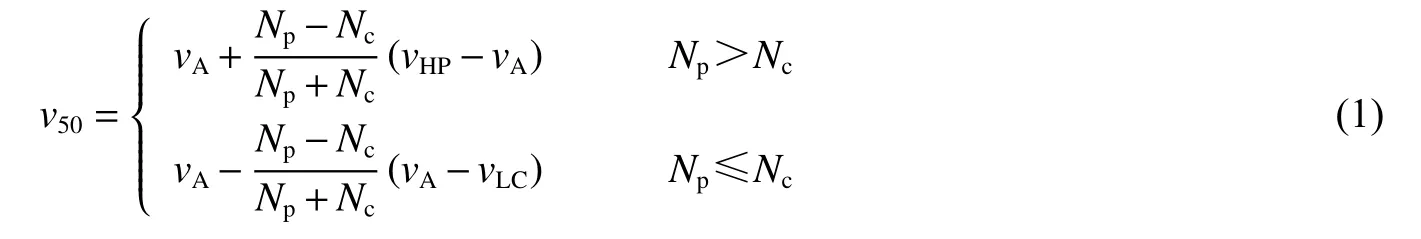

式中:为钨球撞击靶板的极限贯穿速度,为混合区内全部测试速度的平均值,为局部贯穿数,为完全贯穿数,为局部贯穿时的最高速度,为完全贯穿时的最低速度。

不同工况下钨球对高硬度钢板的极限贯穿速度的计算结果如表3 所示,其中:为靶板厚度、为钨球直径,θ 为撞击着角,为撞击速度,为钨球撞击靶板极限贯穿速度。

试验结果表明:着角为20°时与着角为0°时相比,极限贯穿速度提高1.0 5%~7.1 8%;着角为40°时与20°相比,极限贯穿速度提高46.31%~63.27%;着角为40°时与0°相比,极限贯穿速度提高27.81%~29.66%。

钨球不同着角撞击靶板极限贯穿速度变化曲线如图9 所示,2 种直径钨合金球形破片撞击2 种厚度22SiMn2TiB 钢板的极限贯穿速度随着角增大而增大,且着角越大,极限贯穿速度变化率越大,20°以下增长缓慢,在40°位置处极限贯穿速度随着角增长,变化率激增。

图9 撞击靶板贯穿极限速度与着角关系曲线Fig. 9 Ultimate penetration velocity-impact angle curve

2 数值模拟

2.1 有限元模型构建

利用TrueGrid 软件建模和划分网格,模型均选用八节点六面体3D 单元。为节约计算时间,考虑到模型的对称性,模型简化为1/2 模型。钨球尺寸及靶板厚度与试验状态一致,靶板边长半径设为40 mm,设置边界无反射条件,以减小边界效应对侵彻过程的影响。靶板网格尺寸0.2 mm,钨球最小网格尺寸为0.17 mm,有限元模型如图10 所示。

图10 数值模型Fig. 10 Simulation model

数值模拟选用LSDYNA-3D 软件,单位制设为cm-g-µs,算法采用Lagrange 算法。根据模型结构的对称性,在模型对称面添加对称边界条件,在靶板边缘添加无反射边界条件。弹靶之间的接触定义为面面侵蚀接触。在试验研究中已知,撞击速度在800 m/s 以内时,钨球发生塑性变形,几乎无质量损失,靶板破坏模式主要为压缩开坑和剪切冲塞,根据LS-DYNA 中提供的破坏准则MAT_ADD_EROSION,对靶板材料采用最大剪切应变破坏准则,临界破坏应变值为0.28。

钨球和钢板作用过程中伴随着高温高压和应变率效应,选用Grüneisen 状态方程结合Johnson-Cook 本构模型来描述其力学行为,弹靶材料Johnson-Cook 模型具体参数列于表4,Grüneisen 状态方程具体参数列于表5。

表4 弹靶材料Johnson-Cook 模型参数Table 4 Johnson-Cook model parameters of 22SiMn2TiB steel and 93W4Ni3Fe

表5 弹靶材料状态方程参数[12-13]Table 5 State equation parameters of 22SiMn2TiB steel and 93W4Ni3Fe[12-13]

2.2 数值模型验证

运用上述数值模型对8 mm 钨球以0°、20°、40°撞击6 mm 厚的高硬度钢板进行数值模拟,结果如图11 所示。

图11 靶板破坏模式数值模拟与试验对比Fig. 11 Comparison of target failure modes between simulation and test

极限贯穿速度数值计算结果如表6 所示,靶板破坏及剪切塞块形貌与试验结果相近,表明数值计算结果可以为靶板破坏模式研究提供参考,极限贯穿速度与试验对比相对误差最大仅为1.14%,表明数值模型及参数可靠。

表6 撞击靶板贯穿极限速度的数值模拟与试验值对比Table 6 Comparison of ultimate penetration velocity between simulation and test

2.3 撞击着角对靶板吸能模式影响

试验得到钨球撞击下靶板破坏过程可分为压缩开坑、剪切冲塞2 个阶段,图12 给出了钨球以10°、30°、50°撞击高硬度钢板,在撞击初期、开坑结束、产生剪切裂纹、形成剪切塞块4 个典型破坏时刻的von Mises 应力变化过程。由图12 所示靶板剪切裂纹均从入射端开始产生,剪切裂纹产生初期均延垂直靶板方向开裂。随着角增大,塞块因受力情况变化,断裂位置向上移动,剪切孔变大,与图11 所示试验现象一致。

图12 斜侵彻过程典型von Mises 应力变化Fig. 12 Typical von Mises stress variation during oblique penetration

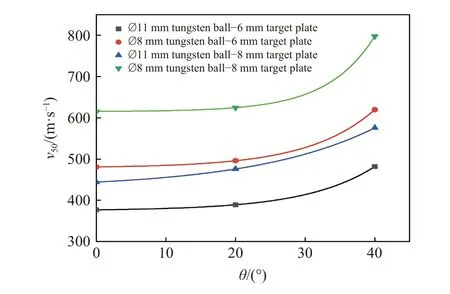

从能量守恒角度考虑,撞击过程中钨球动能转化为钨球及靶板内能、塞块动能。根据数值模拟结果,统计极限贯穿情况下钨球能量变化情况,初始能量为钨球动能,撞击过程中,从钨球接触靶板到靶板出现剪切裂纹为压缩开坑阶段,记录此时钨球总能量,从靶板剪切裂纹出现到塞块脱离靶板为剪切冲塞阶段,记录此时钨球总能量。得到开坑阶段耗能Δ和剪切冲塞阶段耗能Δ,对各阶段耗能情况进行归一化处理,得到开坑和剪切冲塞两阶段耗能占比,如表7 所示。

表7 钨球撞击靶板过程能量变化Table 7 Energy change during tungsten ball impacting target plate

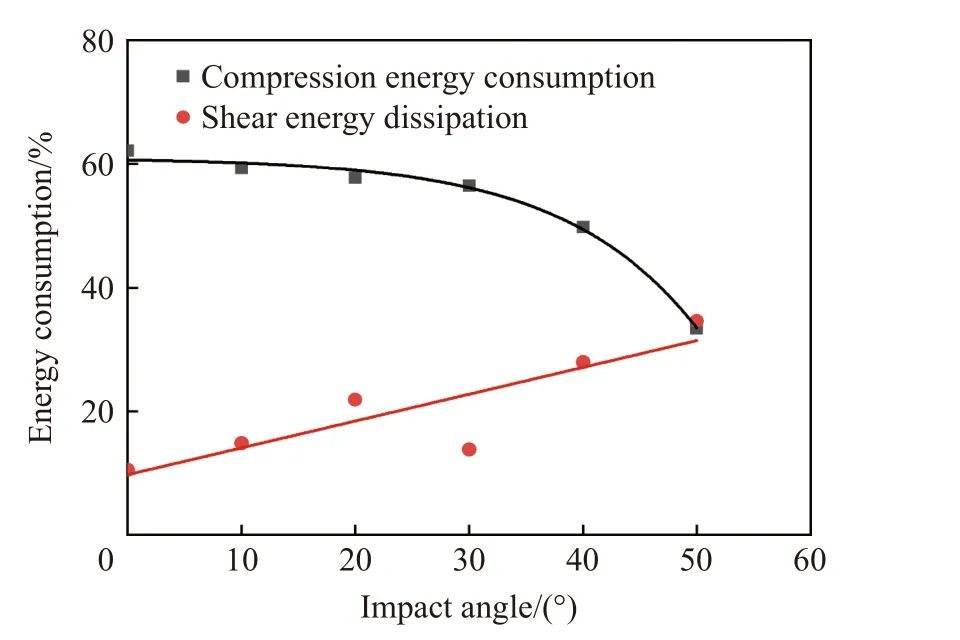

极限贯穿条件下忽略塞块动能和靶板内能,靶板吸能主要分为压缩开坑破坏吸能和剪切冲塞破坏吸能,结合试验及仿真靶板破坏情况可得:随着角增大,靶板破坏范围增大,压缩开坑和剪切冲塞孔尺寸均增大,耗能增大,所以贯穿所需破片动能随着角增大,即破片极限贯穿速度随撞击着角增大而增大,且变化率随着角增大而升高;随着角增大,压缩开坑范围增大,深度变化不明显,耗能增大,但压缩冲塞耗能占比下降,随着角增大变化率升高;随着角增大,剪切冲塞孔尺寸延撞击方向在靶板平面投影方向扩大,剪切冲塞耗能随之增大,变化率趋近于常数。

由靶板吸能随撞击着角变化趋势可得,极限贯穿条件下,随撞击着角增大,钨球撞击高硬度钢板,靶板吸能方式逐渐由压缩开坑向剪切冲塞过度,由图13 可得,当撞击着角超过50°时,剪切冲塞耗能占比将超过压缩开坑耗能。

图13 靶板吸能随撞击着角变化趋势Fig. 13 Variation trend of energy absorption of target plate with impact angle

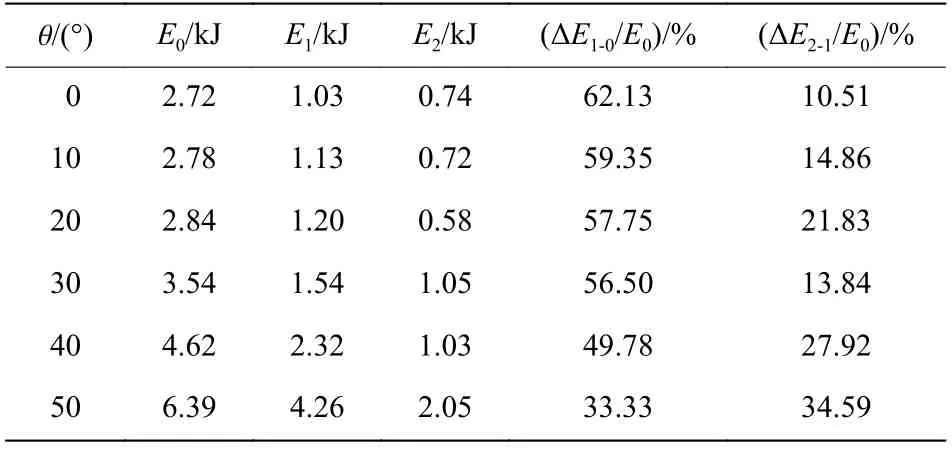

3 极限贯穿速度计算公式

午新民根据球形破片侵彻钢板试验结果,考虑弹靶材料强度,建立了破片弹道极限计算模型,可适用于钨球侵彻不同性能钢质靶板极限贯穿速度的计算。

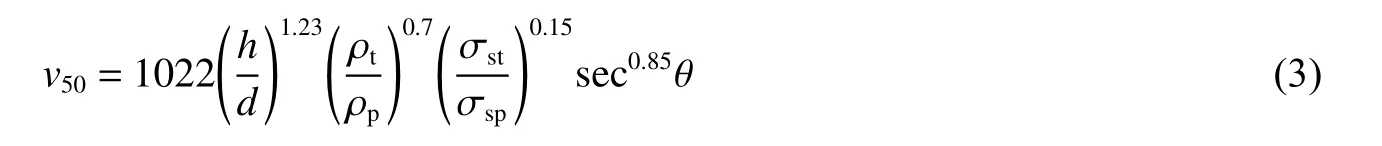

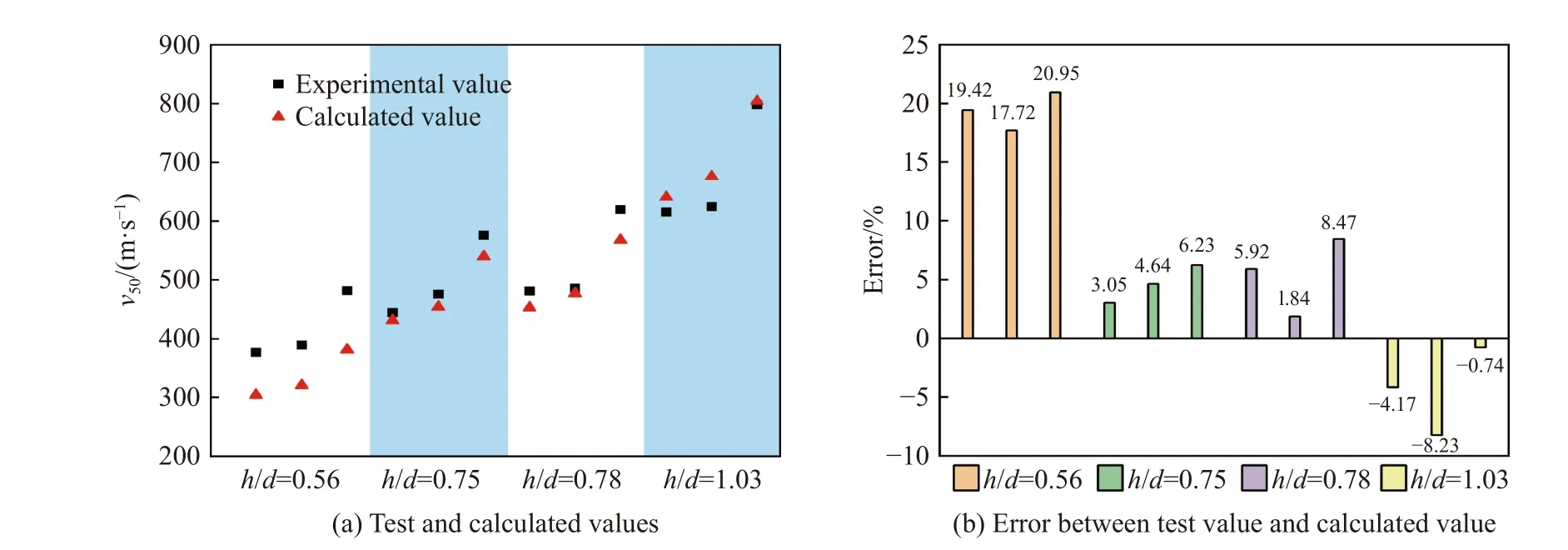

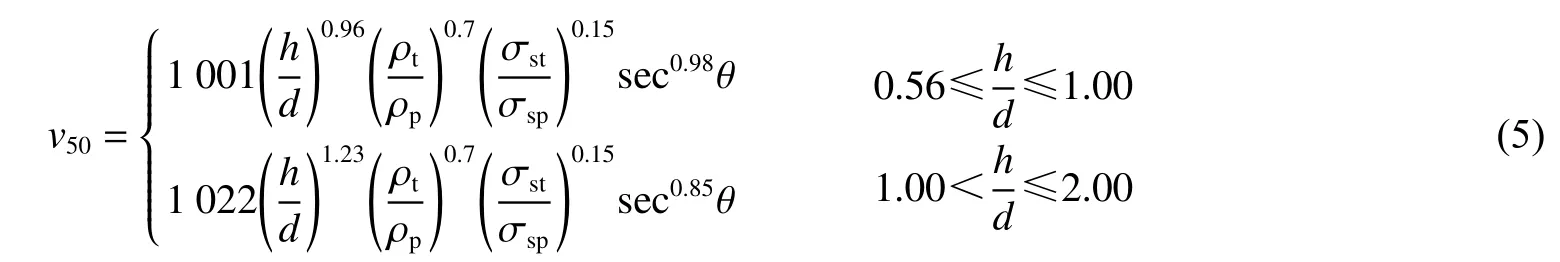

式中:ρ为靶板密度,ρ为钨球密度,σ为靶板极限强度,σ为钨球极限强度,θ 为着角。并通过数据拟合得到钨球侵彻高硬度钢板的极限贯穿速度公式:

式(3)主要基于1≤/≤2,即钨球直径小于或等于靶板厚度条件下钨球撞击钢板极限贯穿速度数据拟合得到,对/<1 工况计算结果存在较大误差。

将试验工况按照/从小到大进行排序,运用公式(3)计算试验工况极限贯穿速度,计算结果与试验结果对比,分析公式计算误差。图14(a)可见式(3)计算结果与试验结果对比极限贯穿速度随/变化趋势一致,但仍存在一定误差,图14(b) 为公式计算结果与试验结果相对误差,由图可得式(3) 在计算/≤1,即钨球直径大于靶板厚度条件下极限贯穿速度时,计算值与试验值误差最大可达20%,且误差值随/减小而增大。保留式(2)形式,基于0.56≤/≤1 试验数据、数值模拟数据及文献[6]中给出的试验结果进行多元线性回归拟合,拟合系数回代至式(1)可得:

图14 试验结果和计算结果对比Fig. 14 Comparison between test and calculated results

修正后得到钨球侵彻高硬度装甲钢板的极限贯穿速度公式如下:

根据式(4)可见,计算公式中弹靶相对尺寸及着角的系数绝对值最大,可判定是影响钨球撞击高硬度钢板极限贯穿速度的主要因素,增大靶板厚度或增大着角,钨球撞击下高硬度钢板极限贯穿速度随之增大。

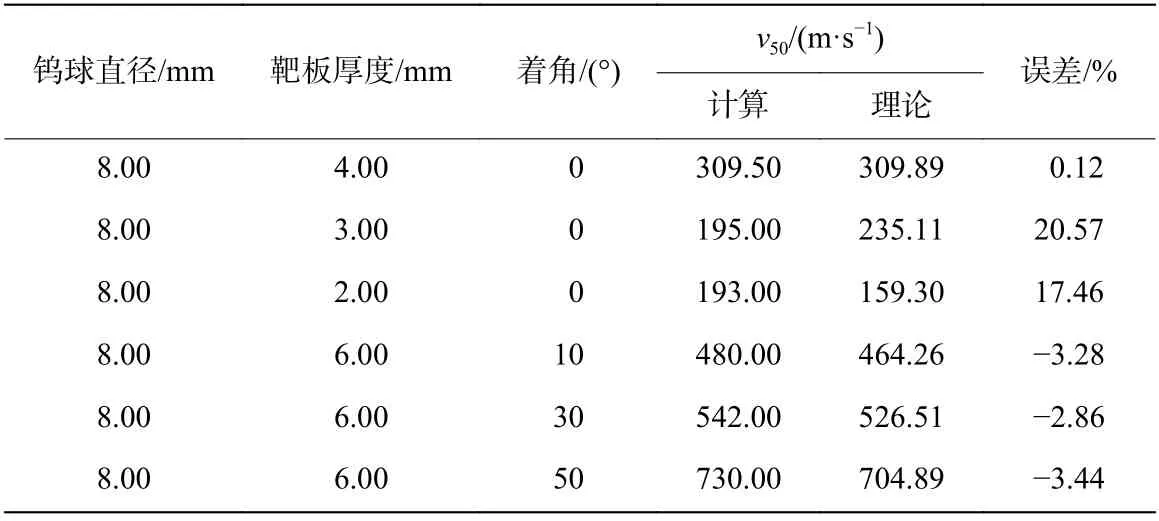

为验证式(5)的可靠性,补充钨球不同着角撞击高硬度钢板试验及数值模拟。表8~9 对比了钨球0°~50°着角、0.25≤/≤1 撞击高硬度钢板极限贯穿速度试验值和计算值,采用式(5)计算得到计算值与试验值的相对误差,可知/=0.375 和/=0.25 时,误差达到20.57%和17.46%,误差较大,不适用于该工况计算。在0°~50°着角、0.5≤/≤1 范围内,极限贯穿速度试验值和计算值误差最大为3.69%,表明计算模型在该范围内具有较高精度,可满足钨球斜侵彻高硬度钢板极限贯穿速度预测。

表8 撞击靶板贯穿极限速度的试验与理论值对比Table 8 Comparison of ultimate penetration velocity between experimental and theoretical value

表9 撞击靶板贯穿极限速度的计算值与理论值对比Table 9 Comparison of ultimate penetration velocity between numberical and theoretical value

4 结 论

(1)钨球斜侵彻高硬度钢板,靶板失效形式主要为压缩开坑和剪切冲塞,钨球0°~20°着角侵彻失效形式主要为塑性变形和剪切破坏,20°~40°着角侵彻时剪切裂纹在拉伸作用下扩展,钨球发生断裂。

(2)极限贯穿速度及其增长率随着角增大而增大,着角40°以上时发生激增。随撞击着角增大,高硬度钢板吸能模式逐渐由压缩开坑向剪切冲塞过渡,预计当撞击着角超过50°时,撞击过程中剪切冲塞耗能将超过压缩开坑耗能。

(3)对现有钨球撞击高硬度钢板极限贯穿速度计算模型进行扩展,将其适用范围由靶板厚度与钨球直径比值1.0~2.0 扩展为0.5~2.0,着角适用范围为0°~50°,模型计算值与试验值误差最大为3.69%,可满足工程应用。