高阳煤矿综放工作面深孔预裂爆破技术应用

裴艳龙

(山西汾西矿业集团安全监察中心 山西 介休 032000)

我国井工煤矿在进行采煤工作面布局设计时,常会受各类地质因素的影响,如断层、无炭柱、陷落柱等,这些地质构造的存在,除了影响工作面布局设计外,还会制约综采、综掘机械化生产工艺的应用,降低采掘速度、增加顶板控制难度,打眼爆破时还会增加额外的安全隐患,严重阻碍矿井安全高效发展。山西焦煤汾西矿业高阳煤矿就饱受各类地质构造的影响,尤其在工作面回采时,综合机械化生产的优势受到限制,不得已采用打眼爆破的原始工艺来应对断层、无炭柱、陷落柱的影响。为解决以上问题[1-2],自2019 年5 月开始,高阳煤矿就开始联合华北科技学院进行科研攻关,在6个采煤工作面、3个掘进工作面实施了深孔预裂爆破,累计顺利通过15个特殊地质构造,科研攻关取得了极大成功。本文以31109 综放工作面为例,对深孔预裂爆破技术的应用进行介绍,从而对类似条件下的工作面回采工作进行有益的指导。

1 工程概况

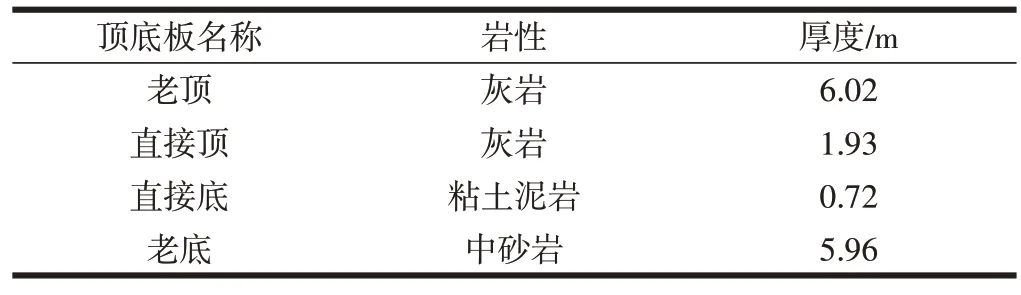

高阳煤矿是汾西集团的主力生产矿井,生产能力公告为450 万t/年,总体地势为西高东低,地面标高+1 000 m~+760 m。可采煤层数为4 层,分别为山西组1#、2#、3#煤及太原组9-10-11#煤合并层,上组煤山西组1#、2#、3#为低灰低硫主焦煤,现以+656 m 水平开采太原组9-10-11#煤层。31109 工作面主采太原组9-10-11#煤层,煤层平均厚度7.76 m,平均倾角6°,采用综合机械化放顶煤工艺回采,全部垮落法管理顶板,顶底板条件如表1所示。

表1 3#煤层顶底板岩性

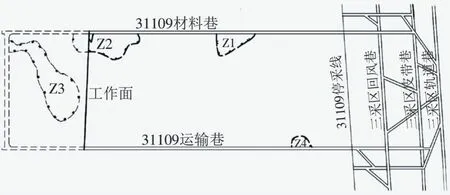

地质说明显示,31109 综放工作面回采过程中将揭露6个较大构造,其中2条断层、4个陷落柱,断层均为正断层,落差2.5 m~4 m;陷落柱最长约123 m,最宽约64 m,陷落柱内侵入灰岩,岩石整体较坚硬,采煤机无法直接截割,且局部区域又极为破碎,推采过程中难以保持顶板的完整性,对工作面影响较大,适用深孔预裂爆破技术,陷落柱分布情况如图1所示。

图1 31109综放工作面陷落柱分布示意图

2 深孔预裂爆破方案设计

2.1 深孔预裂爆破原理

依据国家煤炭行业标准MT1036-2007 对煤矿井下深孔预裂爆破技术的标准定义,爆破孔深度在10 m以上,为增加煤岩体裂隙而在实体煤岩体中进行的非落煤岩的爆破,称为深孔预裂爆破。具体到本工作面,对于揭露的陷落柱,无法适用采煤机强割硬过,可在陷落柱范围内实施深孔正向爆破,对爆破孔1 m 半径范围内的岩石进行裂隙扩展及松动破坏,破碎后的岩石可由采煤机直接截割,避免频繁打眼爆破。以一次深孔爆破30 m深度为例,采煤机割煤循环进尺为0.8 m,一次爆破足够采煤机割煤37.5个循环,大大节省了爆破时间,提高推进速度和生产效率[3-5]。

2.2 深孔预裂爆破方案设计

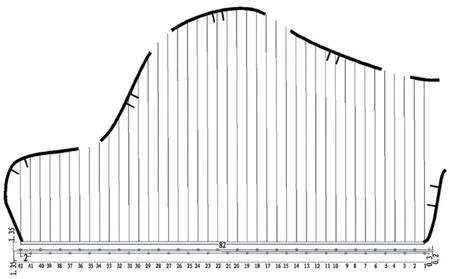

以Z2 陷落柱为例,Z2 陷落柱长轴123 m,短轴64 m,紧邻31109 材料巷,适合在巷道内实施深孔爆破。即在巷道内垂直煤壁向陷落柱内施工爆破孔,具体方案为:在工作面距离陷落柱50 m前即提前实施深孔预裂爆破,钻孔使用ZRZ31.5-210/300 型架座式乳化液钻机,用一备一,实践最大钻孔深度可达150 m,设计使用φ80 mm 钻头及配套钻杆进行钻进,湿式钻进工艺。钻孔自陷落柱边界开始打设,每2 m 布置一个钻孔,两排钻孔,排距0.5 m,其中上排眼距离中线0.2 m,下排眼距离中线0.3 m,钻孔方位角180°(垂直煤壁),倾角2°~3°(向上打设),钻孔起始位于距离底板1.35 m处,钻孔深度根据陷落柱分布情况现场确定,标准为见煤收钻。

图2 Z2陷落柱深孔预裂爆破炮眼布置示意图

预计过Z2 陷落柱共需施工42 个钻孔,使用矿用乳化炸药,爆破设计为正向装药结构,雷管起爆,单次爆破装药量控制在200 kg以内,共需起爆25次。采用专用深孔爆破风动装药器进行装药,连续装药结构,操作简单、起爆可靠、爆破效果好。其中,深度小于6 m的炮眼不需装药,炮眼深度7 m 时封泥长度为3 m,炮眼深度8 m 时封泥长度为4 m,炮眼深度9 m~10 m 时封泥长度为5 m,炮眼深度在11 m 及以上时封泥长度为6 m,泡泥必须封满至孔口位置。

3 深孔预裂爆破施工及应用效果分析

设计深孔预裂爆破的施工流程为,先在巷道内选择合适位置安设钻机,准备就绪后实施钻孔、清孔及探孔操作,然后根据成孔及孔深清孔装药及封泥,执行爆破管理措施后实施爆破,然后进行收尾操作。同时严格按照三大规程规定的爆破要求实施管理,严格按章作业。31109 综放工作面深孔预裂爆破技术的应用,直接将陷落柱内的岩石破碎并截割运走,大量减少传统打眼数量,保证了综采工作面的正规循环作业,在提高工作面的推进度时,有效地降低周期来压对工作面的影响。

根据工作面地质构造和条件,在实施Z2陷落柱深孔爆破后,发现前期存在一次起爆范围过大、炮眼方位角不合理、炮眼间排距不合理等问题,在后续过Z1、Z4及其他工作面陷落柱时,不断优化爆破参数设计,钻孔方位角由180°调整为183°,爆破间隔距离控制在4.5 m以上,增加封泥长度,使爆破更加充分,同时,在钻机上加装扶正器,解决钻杆外露钻机过长时容易造成的钻孔偏斜、钻机与煤壁的距离的偏移等难题,现在钻孔的偏差由原来1 m~5 m缩减至0.5 m~2 m左右,精度得到提升。

4 结语

据统计,在过陷落柱等地质构造时,使用深孔预裂爆破技术后,陷落柱内岩石得到较好的爆破效果,碎裂较充分,爆破后的采煤机截割及装运效果较好,且能够保证顶板的完整性,未发生较严重的冒顶事故,同时,统计工作面采用深孔预裂爆破后比之前强割硬过采煤机截齿消耗数量减少75%,每个循环可减少截齿消耗6个左右,每个循环普通打眼数量减少60个左右,普通打眼数量减少80%以上,每班可减少用工2人,每个循环可节约费用2 130元,年节约生产成本平均可达100余万元。可见,深孔预裂爆破技术极好地适用于高阳煤矿多陷落柱的地质条件,取得了极佳的技术及经济效益。