铝合金自行车车圈型材一模多孔挤压模

黄艳丽,翁席雯,李梓豪

(广东工贸职业技术学院机械工程学院,广州 510550)

0 前言

1 产品断面特征与成形分析

由于铝合金材料具有质量轻、比强度大、耐腐蚀和易于成形加工等特性,特别是其产品报废后可再生利用,符合低碳与可持续发展的理念,因而得到了广泛的应用。同时,由于铝合金材料的应用开发,使得越来越多的结构件由铝替代钢成为了一种趋势或必然[1]。铝合金在自行车上应用越来越多,就是我们生活中一个典型案例,尤其是自行车车圈已完全由铝合金材料所代替。随着人们生活水平和生活质量的提高,特别是人们生活理念的改变、环保意识的增强,追求低碳生活和绿色出行的人越来越多,自行车早已不再是单纯的交通工具而变成了人们休闲运动的时尚工具,自行车的市场需求量巨大,自行车的车圈用量也相应增大。由于车圈型材的断面小,以小机单孔模具生产车圈型材的传统生产模式的班产量十分低,特别是在目前各种成本明显趋涨的环境下,这种模式的生产成本、生产量是无法适应市场的。所以,为了提高单机日产量,通过技术创新而采用一模多孔技术无疑是一种最佳的途径[2]。本文通过实例,介绍了一种一模六孔自行车车圈铝型材挤压模,供同行参考。

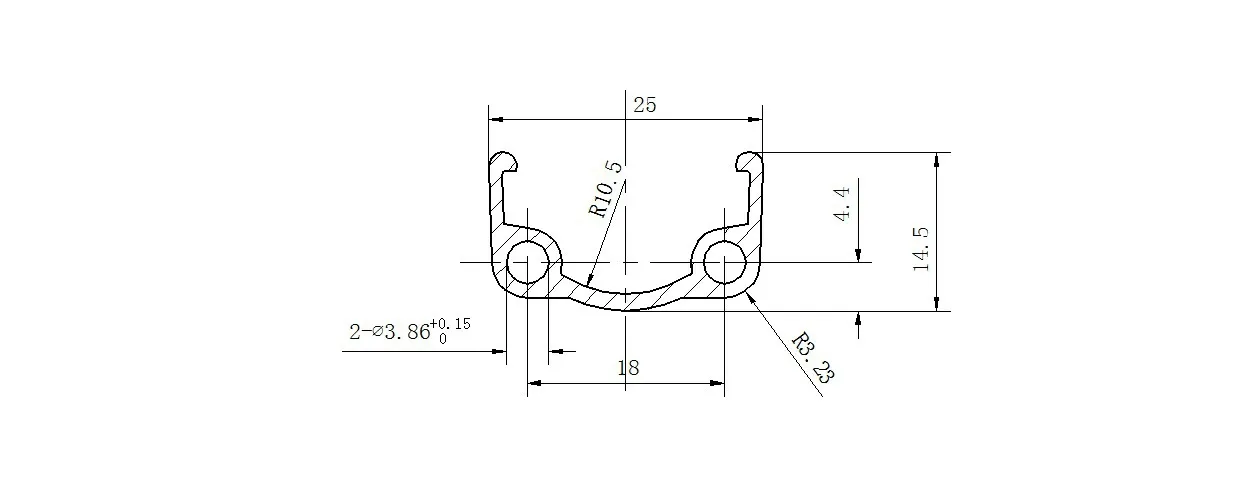

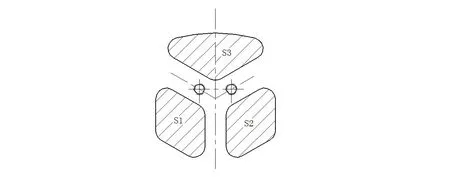

图1 型材断面示意图

图1 所示是一款典型的自行车车圈铝型材断面,其断面面积为88 mm2。事实上,无论哪一款自行车车圈型材产品,其主要的功能尺寸均包括有两个ϕ3.86 mm的小孔及开口尺寸。小孔是用于型材后续深加工弯曲成形时插入对接的销子,形成完整的车圈,因而型材的小孔内径与销子的配合有严格的要求。由于其配合的方式为过盈配合,所以当小孔孔径过小时,对接时销子插入所需要的力就大,容易引起对接时型材发生胀裂;孔径过大时又容易造成对接不牢靠、有缝隙而影响车圈的强度和使用。在生产过程中,型材的两个小孔主要是由模芯的尺寸来决定的。一方面,在高温、高压和高摩擦力作用的挤压条件下,模具易发生磨损而使模芯尺寸逐渐变小,从而导致内孔孔径变小,使型材尺寸超差不能使用而致使模具提前失效;另一方面,由于型材的内孔孔径小,模芯的尺寸也就小,模芯在挤压过程中的刚性和稳定性差,模芯容易发生偏移甚至折断的可能[3]。特别是对于选择一模多孔时,由于选用的挤压机能力较大,所要求的成形静水压力也较大,焊合室的深度也相应增加,这对模芯的刚性与稳定性将产生不利影响,从而影响模具的寿命。因此,解决了模芯的问题就能延长模具的寿命。而对于型材的开口尺寸,是与自行车的轮胎相配合的,起固定轮胎的作用。由于型材具有对称性,在单孔模中,容易在模具设计中使对称的部位在模具结构中同样也处于对称的位置,因而成形的条件与状态是可以一致的,挤压过程中的金属流速也可以达到完全一致,所以该尺寸很容易得到保证。但对于多孔模具,由于选用的挤压筒尺寸较大,而挤压筒在径向上存在的压力梯度会使金属流动变得更为复杂,易使对称的型材部位处于模具不对称的压力部位,使流速难于趋于一致,使得型材的尺寸精度得不到保证。因此,这是模具设计中要考虑的重要因素之一。

2 挤压机能力的选择与模孔的布置

2.1 确定挤压机的能力

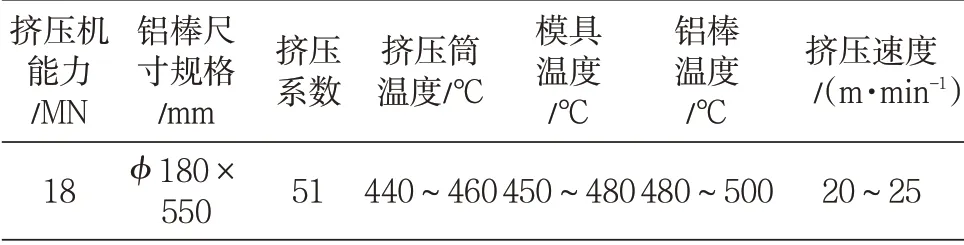

关于挤压机能力的确定,一方面是确定挤压机在挤压筒断面上的最大比压,以满足金属成形时的压力;另一方面是确定挤压系数。挤压系数的大小反映挤压过程中的变形程度和挤压力的大小,并影响型材的最终力学性能和成品率。经验表明,挤压系数在40~80范围内最为合适。针对图1所示的型材,选择能力为18.0 MN的挤压机,其挤压筒内径为ϕ185 mm。经计算,挤压机的最大比压为670 MPa,是一个较为合适的数值。比压过大,模具承受的压力就大,对模具的寿命不利;比压过低又不能满足挤压成形的要求。经验显示,比压在600~750 MPa范围可较好兼顾各种工艺要求。采用一模六孔的形式,经计算,挤压系数为51,该产品的挤压工艺参数如表1所示。

表1 6061铝合金自行车车圈型材一模六孔挤压工艺参数

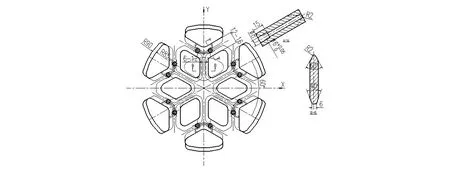

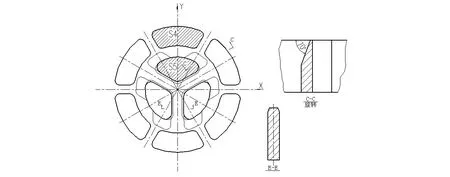

2.2 模孔的布置

模孔的布置是一模多孔模具的关键[4]。一方面要充分利用和发挥挤压筒的能力,保证挤压成形过程中各部位的金属供应和各部位的金属流速易于趋于一致,尽可能避免因挤压筒断面径向上存在的压力梯度造成模芯偏移以及对称部位出现流速不均衡而产生成形困难使产品的尺寸精度得不到保证的情况;另一方面,要保证和提高模具的强度与寿命。根据自行车车圈型材呈对称性而模芯小的特点,选择的模孔布置如图2所示。这种布置方式可使对称部位均处在同一个“压力圆”区域内,从而实现对称部位具有相同的成形条件与状态,容易实现各部位的金属流速趋于一致。

图2 模孔布置示意图

3 模具结构及其参数的确定与优化

3.1 模具结构分析

由于自行车车圈型材的2个内孔孔径小,使得模芯尺寸小。实际数值表明,在传统的单孔模生产中,模芯的折断与磨损是模具的主要失效形式[5]。采用一模六孔模具结构,模具中有12个模芯。由于选择的挤压机能力较大,焊合室的深度要增加,对模具刚性与稳定性的影响也就更大,因此,模具的主要失效形式同样是模芯的折断与磨损。同时由于挤压的复杂性,会出现个别模芯折断的情况,所以模具结构采用镶嵌式模芯,这样在模芯折断和磨损后可以得到更换。另外,为了提高模芯的耐磨性,模芯的材料采用有别于模具基体材料的GT35钢结硬质合金。该材料具有与基体材料H13相近的热膨胀系数,易于加工与安装,而且可以达到更高的硬度,耐磨性明显提高。同时为了对镶嵌式模芯进行保护,防止在挤压终了时因压余剪切而使模芯抽出或移动及偏移致使模芯折断并且降低挤压力,从平面模结构得到启示,最终确定采用三件式模具结构,并增设前导分流板。模具结构如图3所示。

图3 模具结构示意图

3.2 上模分流孔的确定

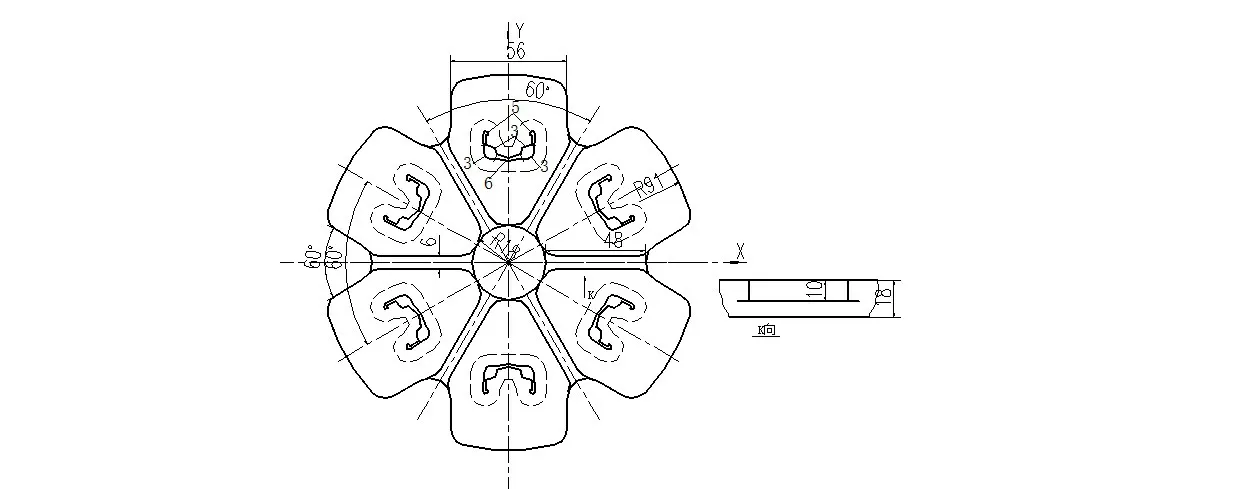

分流孔的布置可以有多种形式。分流孔的确定主要包括分流孔的布置、面积的大小以及分流孔间的面积关系。在设计过程中,依据个人经验确定2~3个初步方案,借助CAD、UG等软件进行三维建模,利用计算机模拟软件进行模拟分析,然后对各个方案的结果进行分析和对比,并结合个人经验进行修改或修正,直到确定最佳方案。这样可以提高设计的效率与准确性。分流孔的布置如图4所示。其主要参数如下:

图4 分流孔布置示意图

(1)分流比为K=23.3。

(2)分流桥的宽度分别为16 mm和12 mm。

(3)分流孔间面积关系为:S1=S2;S2=1.18S3,如图5所示。

模拟与经验均表明,S2=(1.1~1.25)S3时,各部位金属更容易调整趋于一致。

(4)分流孔进料口最大外径为ϕ170 mm。

(5)分流桥采用通常的水滴形结构,但根据与前导分流板的衔接,其中3个分流桥采用了入料口20°的倒桥形式。

图5 分流孔间面积关系示意图

3.3 前导分流板

传统的平面分流模是由上模与下模组成的。但对于一模六孔自行车车圈型材模具,由于模芯小而采用了镶嵌式模芯,同时为了对模芯进行保护而增设了前导分流板。这样可以使金属进入上模分流孔前以较大的分流比进行一次预分配,有利于降低挤压力,提高模具的寿命。经计算,分流比为26.7。前导分流板结构如图6所示。

图6 前导分流板结构示意图

模拟与经验均表明,前导板分流孔满足下列关系时,各部位金属更容易调整趋于一致:S4=(1.30~1.40)S5。

3.4 下模焊合室与工作带

尽管前导分流板与上模的分流孔均设计成模孔间有公共的分流孔,但为了使模孔间的成型互不干涉或影响,同时降低挤压过程中各个模孔的同步性对制造误差的敏感性[6],更重要的是防止模孔间形成挤压的刚性区或死区而影响型材的表面质量和力学性能,必须采用隔墙的方法将各个模孔分隔出有独立的焊合室,隔墙的宽度为6~8 mm,高度为6~10 mm。考虑模芯较小,对于18 MN挤压机,焊合室深度采用下限,取18 mm。由于各个模孔的焊合室是独立的,因此各个模孔的成型互不干涉,所以工作带的选择也可以是独立的。因此按照单孔模工作带选择的原则,选定一个模孔的工作带,其余模孔与之相同,这样就保证了各个模孔的挤压同步性。下模焊合室与工作带如图7所示。

图7 下模焊合室结构与工作带示意图

3.5 模芯结构

由于模具结构的改变而采用镶嵌式模芯,所以模芯单独制作,材料采用GT35钢质硬质合金,硬度为68~70 HRC,其尺寸如图8所示。

图8 模芯结构示意图

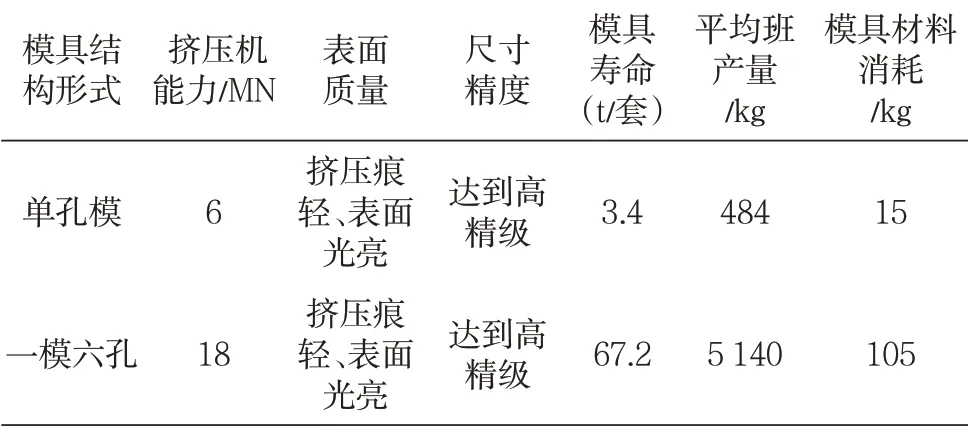

3.6 挤压结果对比

对图1所示的自行车车圈型材采用传统的单孔模与本案的一模六孔模具进行挤压生产,并跟踪统计,得到的对比结果如表2所示。

表2 模具结果与挤压结果对比

对比结果表明,采用一模多孔模具进行生产时,模具一次试模成功,通过对失效模芯的更换,模具共上机30次,实际挤压合格产品为67.2 t。由此可见,采用一模六孔结构生产的型材同样可以达到单孔模结构的型材质量要求,而且生产效率大大提高,生产成本明显下降。

4 结束语

采用一模多孔挤压技术,模具设计与制造是关键。本文结合自行车车圈型材的特点,详细介绍了一模六孔模具结构的具体运用及其参数的确定与优化。实际生产证明,模孔的布置、模具结构的确定、分流孔的设计、焊合室与工作带以及镶嵌式模芯结构对于自行车车圈型材的一模六孔模具是非常重要和关键的。在实践中,一套模具中如何选择模孔的数量,要考虑企业现有的设备条件。孔的数量少,效率低、能耗大;孔的数量过多,挤压过程的控制难度增加,废料将增加,当然模具的设计与制造难度也将增加,建议采用CAE数字化设计并进行模拟,这样会更加有利于最终方案的确定。