基于SolidWorks的柜体模型建模及有限元应力分析

李 青

(飞马智科信息技术股份有限公司,马鞍山 243000)

随着制造行业及相关研究中建模水平的提高和科学技术的显著进步,现代智能制造中所需的柜体建模逐渐由传统的二维建模向三维建模过渡。SolidWorks是由美国达索系统(Dassault Systemes)下的子公司研发的一款主流的三维设计平台。在其强大的设计功能辅助下,设计师能够更加快速、高效地完成三维建模。

本项目先通过AutoCAD绘出配电柜、机柜等柜型的基本布置图,再通过其他建模软件如SolidWorks建立三维模型,最后将模型利用SolidWorks Simulation的功能进行应力、应变分析,从而避开CAD三维模型处理功能较弱的缺点。本项目基于AutoCAD、SolidWorks和SolidWorks Simulation对某柜体模型进行三维建模,并在加上设备负载后进行了相关应力分析。

1 工程背景

某处产业园项目数据中心共4层,标准层每层互联网数据中心(Internet Data Center,IDC)机房共4个,每个IDC机房共有机房通道7条,每个通道内含2 000 mm×600 mm×1 200 mm的服务器机柜2排,每排含机柜各16个,每排含2 000 mm×600 mm×1 200 mm的智能列头电源分配柜各1个。

现需研究、制造某处产业园项目普通互联网数据中心机房内的智能列头柜柜体,并对其整体及各部件可能承担的负载进行受力分析。该柜体尺寸为2 000 mm×600 mm×1 200 mm,框架采用九折型材焊接而成。

本次研究将基于AutoCAD、SolidWorks和SolidWorks Simulation建立相应柜体及柜体内部安装件的三维模型。建立初始装配体整体模型后,通过添加应用材料和模型约束对零件进行网格划分,再添加外部载荷进行应力分析,重点研究安装件重点部位在满载荷情形下的位移变化情况,得到相应部件的应力分析结果。

2 柜体模型建立

2.1 通过AutoCAD建立柜体布置图

首先通过机房楼IT配套单路交流电源列头柜系统图,确定机房楼普通IDC机房智能列头柜柜体内电气布置的基本方案,确定相应电气设备的数量、排布方式以及各个安装件的基本外形和安装位置。

2.2 将AutoCAD中的二维零件图导入SolidWorks建立零部件立体模型

将AutoCAD中完成的各类型安装件的二维图纸导入SolidWorks,再通过SolidWorks二维草图编辑界面的智能尺寸等功能完善定义二维草图。草图完善后,通过SolidWorks中的拉伸凸台/基体功能进行安装件三维模型的建立[1]。建立的安装件三维模型如图1所示。

2.3 通过SolidWorks建立柜体装配体模型

将完成的各类型安装件的立体三维模型导入SolidWorks的装配图中进行装配,通过重合、平行、同轴心等种种配合方式完成框架及相应安装件的装配[2]。完成的装配体模型,如图2所示。本智能精密列头柜主体包括九折型材框架和内部安装件,内部安装件有侧横梁、左立柱、右立柱、主路检测安装板以及支路检测安装板。安装板安装于左立柱和右立柱后侧,3块内柜门安装于立柱前侧,主路安装板上安装有塑壳断路器和检测模块,支路安装板上安装有41个微型断路器和支路检测模块。最后对装配体各部分进行材料定义,模拟真实状态,以揭示柜体各部分应力和位移的变化规律。

3 SolidWorks Simulation分析

本次应力计算、分析选取的零部件为普通IDC机房2 000 mm×600 mm×1 200 mm智能电力分配列柜的支路安装板。计算过程中,先将支路安装板进行模型简化,采用以5 mm为单元的网格进行离散化处理。由于篇幅原因,本文将仅展示支路安装板这一较为典型的零部件的von Mises应力分布云图、URES位移分布云图、ESTRN静态应变分布云图、安全系数分布云图,分析揭示设备负荷加载后支路安装板这一工件的应力、位移和应变变化情况,并通过该工件安全系数分布云图对工件的结构安全性进行确认。

3.1 Simulation前处理阶段

3.1.1 分析类型选择

在Simulation生成零件应力分析过程中,先进行分析类型的选择,这里采用静应力分析法。此方法只适用于线性静态分析,在求解过程中需要格外关注结构的位移、约束反力、应力以及应变等参数。分析中应当遵循二力平衡公理、加减平衡力系公理和作用与反作用公理。

3.1.2 材料加载

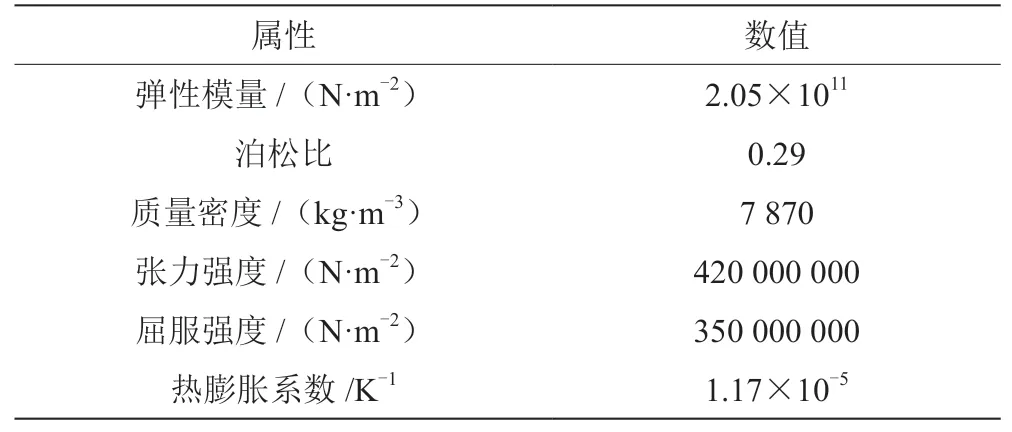

本柜体中采用的安装件材料均为优质钢材,各项属性与冷轧板较为接近,所以这里选用AISI 1020钢。冷轧这种材料,该材料的属性数值表如表1所示。

表1 材料属性表

3.1.3 约束及载荷设置

安装件所有安装面的3个自由度全部需要进行约束。此处以支路安装板为例,支路安装板通过4个固定角上的安装孔与立柱相固定,使用M6螺丝。因此,支路安装板上4个固定面的3个自由度需要全部约束[3]。

普通IDC机房单路列头柜支路安装板上安装有36个32A微型断路器、3个63A微型断路器和2个32A/3P微型断路器,总重量约为500 N。所以,该支路安装板总负载约为500 N[4]。

3.1.4 离散化网格设置

以支路安装板为例,该零件外形尺寸为515 mm×500 mm,因此依此外形尺寸在离散化网格设置中设置单元大小为5 mm,公差为2 mm。设置完毕后,可得到离散化分布较为均匀的网格,完成了运行前Simulation的前处理。

3.2 Simulation运行结果分析

3.2.1 应力结果分析

支路安装板的von Mises应力分布云图,如图2所示。应力图中出现的最大应力值为7.372×106N·m-2,分布在安装面4个拐角处。支路安装板中间设备平面所承受的应力极小,近乎为0 N·m-2。设备平面4个角处所承受的应力略大,达到3.686×106N·m-2。固定面与设备平面连接的4个伸出部拐角上所承受应力较大,即为最大的7.372×106N·m-2,周围平面上平均应力为3.686×106N·m-2。由于支路安装板所定义材料的屈服强度为3.500×108N·m-2,7.372×106N·m-2远远小于3.5×108N·m-2,因此该零件的强度特性满足要求[5]。

3.2.2 位移结果分析

图3为支路安装板的URES位移分布云图,图示为放大10 000倍后得出的抽象效果图。可以得出,最大位移量为4.332×10-3mm,出现在支路安装板设备平面的上部中央及下部中央部分。由于该数值的位移形变极其微小,因此该零件结构满足要求。

3.2.3 应变及安全系数结果分析

从支路安装板的ESTRN静态应变分布云图可知,最大的应变数值为3.038×10-5,出现在支路安装板安装面与设备平面的过渡连接处,3个拐角点出现的应变数值最大。最大的应变数值仅为3.038×10-5,非常微小。

设计者一般在进行机械等工程设计时,为了防止因材料的缺点、工程的偏差、外力的突增等因素所引起的后果,工件的受力部分实际上能够担负的力必须大于其容许担负的力。极限应力与许用应力之比即安全系数,也指相应工件的安全、可靠程度。

从支路安装板的安全系数云图可得,最小的安全系数为43,分布在整个设备平面和连接处。一般来说,标准工程规定通常要求钢材料的安全系数为1.5或更大。任何位置的安全系数,小于1.0意指这个位置的材料已降伏,等于1.0意指这个位置的材料开始屈服,大于1.0意指这个位置的材料尚未屈服。因此,该工件整体安全系数较大,说明该工件结构比较安全。

4 结语

使用Auto CAD、Solid Works和Solid Works Simulation流程可以完成复杂柜体模型的建模,且建成的模型更符合实际,可以更加精确地分析模型的应力、位移和应变。通过模型云图可以看出,工件在主要形变方向上的位移极其微小,且形变区域主要集中在设备平面的偏上部和偏下部,整个工件的最小安全系数数值达到43,材料远未达到屈服阶段,整体工件在设备满载情况下安全系数较高。在对工件进行离散化处理的过程中,通过对离散化网格的逐步细化,理论上可以获得更加贴合实际的效果,包括对应力集中现象的体现。其余零部件装配体的分析过程与上述大体相同,此处不展开详述。