胶印机周向墨色均匀性的控制研究

王婉婷,王庆,孙代东

胶印机周向墨色均匀性的控制研究

王婉婷1,王庆1,孙代东2

(1.齐鲁工业大学,济南 250306;2.青岛嘉泽包装有限公司,青岛 266000)

通过建立一套印前控制与网点补偿的规范操作流程来减少单张纸胶印机在印刷时容易产生周向墨色不匀的现象。首先设计可测试印刷机周向墨色均匀性的测试文件,然后测量样张的周向密度,并绘制密度分布曲线,利用密度分布进行数据拟合来确定网点补偿量的大小;最后在分色制版阶段利用补偿公式对网点进行补偿。通过该方法得到网点周向的最大密度值和最小密度值之间的误差约为0.45,有效地控制了周向墨色的不匀性问题。实验证明了采用文件预处理的网点补偿方法进行墨色补偿方案能有效控制印刷过程中油墨的转移,且补偿后的测试文件可用来记录设备的周向墨色不匀性特征。

胶印;印刷质量;周向墨色;墨色补偿

胶印是目前市场上最主要的印刷方式,而胶印机印刷墨色的均匀性则是衡量印刷产品质量的重要条件之一[1]。在单张纸胶印过程中,由于某个环节上的技术工艺操作不当容易造成墨色不均匀现象,造成印品表面墨层厚度不均或墨色前后深浅不一等工艺弊病,会对印刷质量造成一定影响[2],因此,解决印刷品墨色不均匀的问题对于提升产品质量具有重要意义。

对于单张纸胶印机周向墨色不匀的影响因素和控制方法,已有国内外学者进行了深入的研究。王忠于等[3-4]对胶印机印版滚筒上的空挡角引起印刷品上的痕迹前深后浅的问题做了进一步的研究,并论证了用胶印机过辊解决该问题的可行性;路菲[3]研究了传墨辊的传墨周期和供墨时间以及窜墨辊的窜墨量和窜墨周期对周向墨层不匀的影响;刘琳琳等[5]通过分析压印滚筒得到滚筒动静态挠曲特性;李子焘[6]通过橡皮布衬垫厚度变化对印刷压力的影响实验分析了橡皮布磨损对油墨转移量的影响。国外对于油墨的转移理论研究开始得比较早,早在19世纪中叶,瑞典的研究人员就提出了油墨转移系数的概念,在其基础上,美国的研究人员第1次提出了油墨转移方程[7],其他的研究人员在实际运用中又相继采用多种修正方法对公式中的参数进行了修正[8],使该公式更加合理。马丁和西维尔[9-11]根据胶印油墨转移条件提出了Mattin-silver胶印模式;针对印刷过程中印刷压力的分布状态,也有国外学者总结了一些调节压力不匀的方法[12-13]。文中以单张纸胶印机周向墨色的均匀一致性问题为研究对象,深入分析印刷机输墨系统对此问题的影响机制以及调整方法[14]。

以上研究都充分证实了单张纸胶印机周向墨色不匀问题的必然性,因此,解决胶印机周向墨色不均匀的问题对于提升产品质量具有重要意义。

1 墨色补偿原理

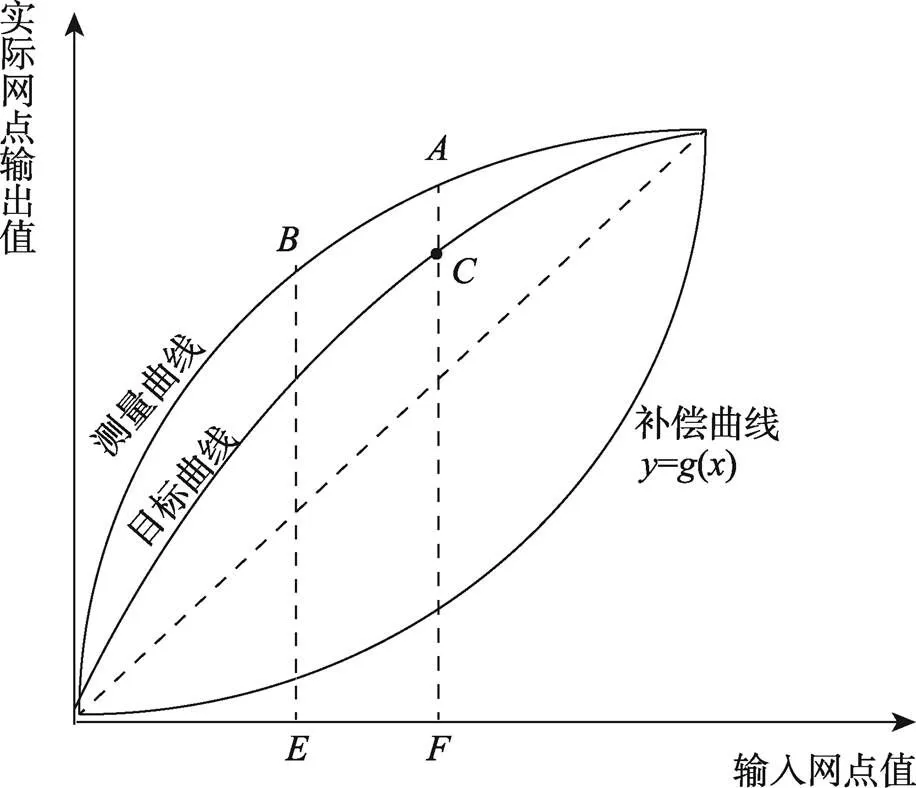

印刷过程中常利用印前设计对印刷工艺缺陷进行补偿操作,其中最常见为印刷的网点增大补偿。文中借鉴网点增大补偿原理,通过在分色阶段对测试文件上不同周向位置的网点进行调整,从而实现样张在印刷过程中周向墨色均匀,补偿原理见图1。

图1 周向墨色网点补偿原理

测量曲线为实际印刷后样张上网点面积曲线,而目标曲线为预定印刷的网点面积曲线。利用反函数原理求出测量曲线的补偿曲线,从而实现周向墨色均匀。过点的曲线为实际输出网点的测量曲线,过点的曲线则为目标曲线。先测出点的坐标再给出点的横坐标(点),然后根据点拟合的曲线预测点的横坐标(点),最后经过点和点的拟合得到墨色补偿曲线=()。

周向墨色的补偿流程见图2。利用设计好的一种能记录周向位置信息的测试文件对各试验样张从网点密度和实地密度的分布情况进行测量并分析,采用数据拟合运算计算出网点补偿量的大小,并利用AI软件制作出网点补偿图层与测试文件叠加,将密度偏高的区域的网点进行适量减少进行网点补偿,生成PDF文件,再导入CTP流程。输出修正后的文件上机印刷得到修正后的实验印张,再通过文件补偿方法调整测试文件修正印刷机某色组的周向墨色。

图2 墨色补偿流程

2 实验

2.1 材料及设备

主要材料:油墨,深赛尔胶印油墨;纸张,157 g/cm2金东双面铜版纸、225 g/cm2森博旺白卡。

印刷输出设备:海德堡 CD102 6+1 胶印机、海德堡CTP出版机。

测量仪器:爱色丽SP64分光光度仪,用于测量目标颜色的光谱反射率。

2.2 设计

2.2.1 测试文件设计

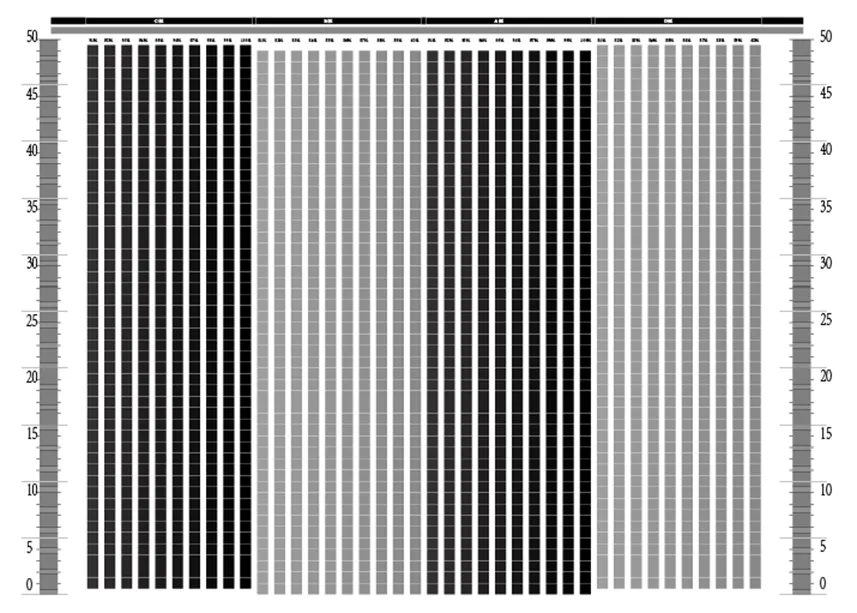

为测量目标色组周向墨色的变化情况,根据日常生产中色组的实际周向不匀的程度,设计了周向墨色变化的测试文件。该测试文件整体尺寸为720 mm×510 mm。版面上包括测量色块区域、版尾色带区域和两侧的标尺区域3个部分。在版面的两侧各设有一个标尺区域,标尺的最小刻度为1 mm。2个标尺的0刻度线均与版面咬口线在同一水平线上,也是/区的起始位置。因为每个测量色块的大小为10 mm,所以测量时的周向位置只能精确到10 mm。为了提升位置精度,更好地标定周向墨色不匀变化的对应的位置信息,该实验将/区的周向起始位置相对于1/2区向版尾方向移动5 mm,这样可以使位置数据精确到5 mm。测试文件见图3。

图3 周向墨色一致性测试文件

2.2.2 测试样张

用图3所示的文件输出CTP版,调幅方形网点,CTP正常使用网点补偿,印刷咬口尺寸为13 mm。

为验证不同油墨和不同承印物对周向墨色均匀性的影响,实验使用了四色蓝和四色红2种胶印油墨和150 g/cm2金东铜版纸和225 g/cm2金东白卡纸2种承印材料做了4种交叉实验,具体实验方案如下所述。

分别使用150 g/cm2金东铜版纸和225 g/cm2金东白卡纸上机印刷,印刷四色蓝墨和红墨各1份,实地密度目标为1.0左右。得到的原始测试印张分别为印有蓝色油墨的150 g/cm2金东铜版纸A、红墨150 g/cm2金东铜版纸B、蓝墨225 g/cm2金东白卡纸C、红墨225 g/cm2金东白卡纸D,见图4a—d。

3 测试及结果

3.1 印刷测试文件密度曲线

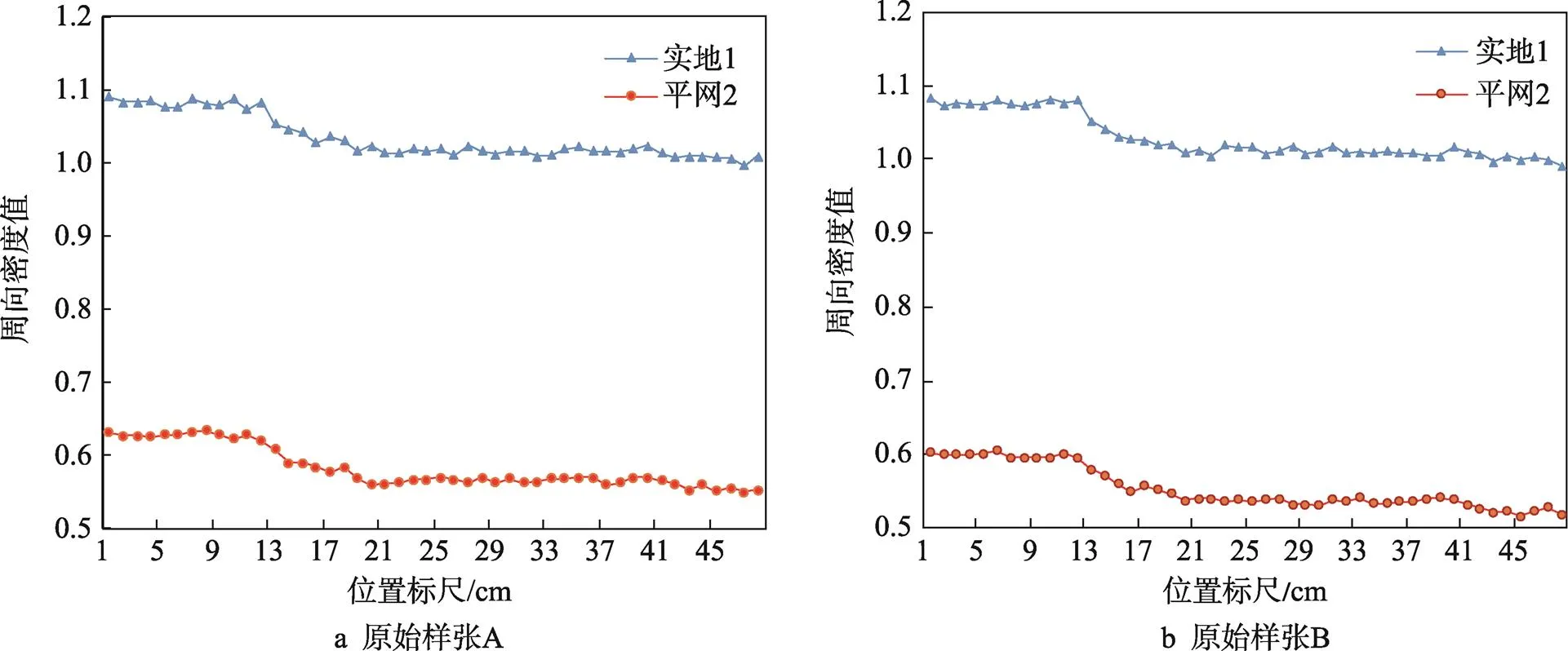

用设计好的周向墨色不匀的测试文件输出CTP版,并进行网点补偿。为验证不同油墨和不同承印物对周向墨色均匀性的影响,该实验使用了四色中的青和品红2种胶印油墨,以及150 g/cm2金东铜版纸和225 g/cm2金东白卡纸2种承印材料做了4种交叉实验。使用150 g/cm2金东铜版纸分别上机印刷青墨和品红墨,再根据测量数据分别绘制出原始印张A和印张B的实地和60%平网周向密度数据分布曲线,见图5。同理,使用225 g/cm2金东白卡纸分别印青墨和品红墨,并绘制出印张C和D的实地和平网周向密度分布曲线见图6。

图4 印有蓝色和红色墨的原始测试印张

Fig.4 Original test sheets with blue and red ink

通过以上数据和图表对比发现实地与网点区域特性化具有一致性,网点变化比实地更明显,并且油墨色相对周向墨色分布无明显影响。

3.2 确定网点补偿大小

分别给定印张A、B、C、D实地预设值为1的密度值和60%平网为0.6的预设值,并通过数据拟合方法计算得到实地和平网的网点密度值,其直线趋势的拟合方程如下。

印张A、B、C、D实地网点拟合方程为:

(1)

印张A、B、C、D平网网点拟合方程为:

(2)

接着再根据描述网点面积大小和密度值关系的尤尔-尼尔逊公式来预测网点的大小,并将其绘制成密度与测量位置关系的曲线。其中原始印张A的实地和平网密度值与测量位置关系见图7。

3.3 对文件进行补偿调整

使用密度仪测量修正后的印张E版面上60%平网色块和100%实地色块的密度值,并绘制成周向密度分布曲线见图8。

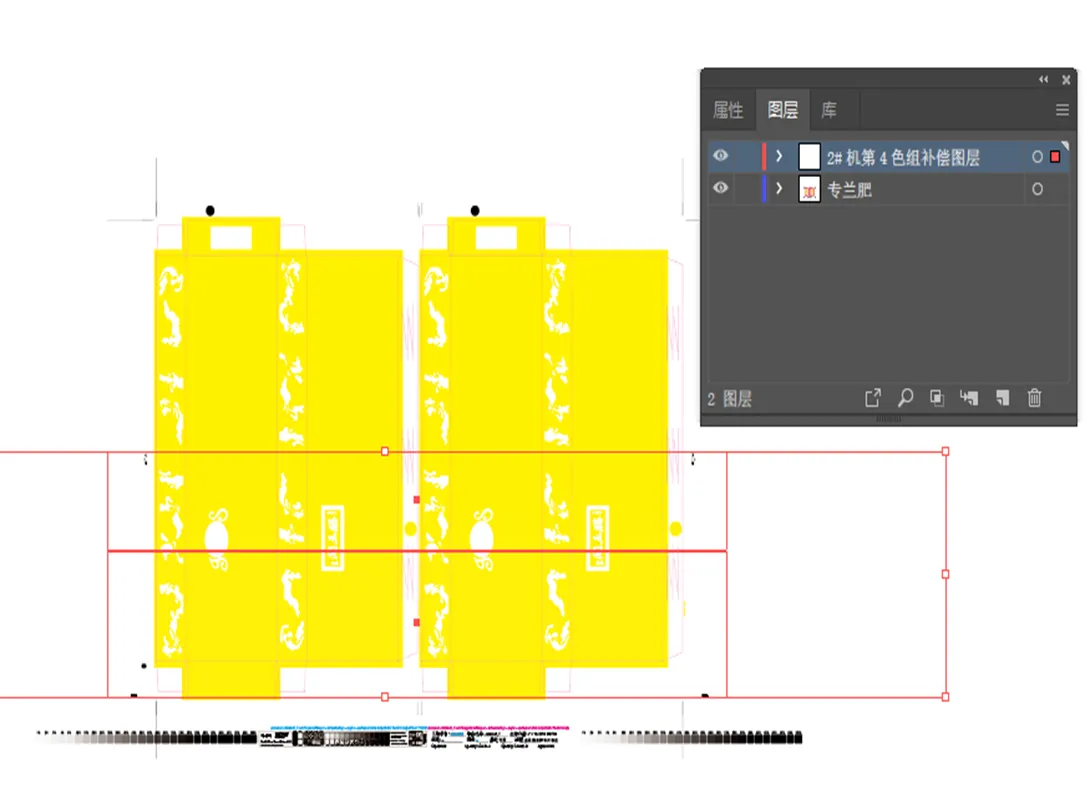

由图8可见,经过对原文件网点反补偿修正后的印张,周向油墨密度值趋于一致。接着利用AI软件调入该补偿文件中的补偿图层,将其置于所有图层的最上方,将补偿图层中的咬口线与生产文件的咬口线上下对齐。设置好的补偿调整后的实物生产文件见图9。

图5 原始印张A和B周向密度数据分布

图6 原始印张C和D周向密度数据分布

图7 测试样张A的实地和平网密度值

图8 补偿调整后样张E周向密度值分布

图9 补偿调整后的生产实物文件

4 结语

针对单张纸胶印机在印刷时容易产生周向墨色不匀的现象,建立一套印前控制与网点补偿的规范操作流程。主要结论如下所述。

1)经过实验证明了通过固定某一色组的周向位置和对应的密度变化信息,采用网点补偿的方法控制周向墨色均匀性的方案是切实可行的。

2)该控制方案只对测试色组的周向位置固定的墨色不匀现象有作用,在运用之前一定要对设备进行标准化,排除一般性的设备故障,研究不同印刷面积大小、不同承印物表面特性、不同实地与网点分布比例、不同加网类型输出条件下的墨色不匀分布情况,得实验更加完整,数据更加准确。

[1] 成刚虎. 单张纸胶印机[M]. 北京: 化学工业出版社, 2006: 24-25.

CHENG Gang-hu. Sheet Fed Offset Press[M]. Beijing: Chemical Industry Press, 2006: 24-25.

[2] 刘晓丽, 邱丙中, 张帆. 胶印杠子故障分析与排除[J]. 广东印刷, 2017(2): 32-33.

LIU Xiao-li, QIU Bing-zhong, ZHANG Fan. Fault Analysis and Elimination of Offset Printing Bar[J]. Guangdong Printing, 2017(2): 32-33.

[3] 王忠于, 成刚虎. 利用过轿辊解决印品印迹前深后淡的方法[J]. 今日印刷, 2006(5): 69.

WANG Zhong-yu, CHENG Gang-hu. Method of Using Bridging Roller to Solve the Problem of Printing Dark at First and Light After[J]. Print Today, 2006(5): 69.

[4] 王忠于. 胶印机输墨系统的性能分析与仿真研究[D]. 西安: 西安理工大学, 2007: 3-4.

WANG Zhong-yu. Performance Analysis and Simulation Research on Ink Delivery System of Offset Press[D]. Xi'an: Xi'an University of Technology, 2007: 3-4.

[5] 路菲. 胶印机输墨和润湿系统的分析研究[D]. 西安: 西安理工大学, 2011: 22-30.

LU Fei. Analysis and Research on Ink Delivery and Wetting System of Offset Press[D]. Xi'an: Xi'an University of Technology. 2011: 22-30.

[6] 刘琳琳. 胶印机压印滚筒挠曲变形分析及主动补偿方法研究[D]. 西安: 西安理工大学. 2007: 25-33.

LIU Lin-lin. Flexure Analysis and Active Compensation Method of Offset Press Cylinder[D]. Xi'an: Xi'an University of technology, 2007: 25-33.

[7] 李子焘. 印刷压力变化对印刷质量的影响及补偿措施的研究[D]. 广州: 华南理工大学, 2015: 25-42.

LI Zi-tao. Research on the Influence of Printing Pressure Change on Printing Quality and Compensation Measures[D]. Guangzhou: South China University of Technology, 2015: 25-42.

[8] 冯瑞乾. 印刷油墨转移原理[M]. 北京: 印刷工业出版社, 1992: 118-141.

FENG Rui-qian. Principle of Printing Ink Transfer[M]. Printing Industry Press, 1992: 118-141.

[9] BRUCE T. Problems! Problems! Problems![J]. GATE World, 2005(7): 26-27.

[10] SHEM M C, LAWRENCE J B. Computer Simulation of Printing I Effects of Image Coverage and Ink Feed Rate[C]// TAGA, 1996: 523-525.

[11] CHOU S M, NIEMIRO T. Computer Simulation of Offset Printing: Ⅲ Effects of Ink Feed Mechanism[C]// TAGA, 1998: 335-370.

[12] BOHAN M F J, FOX I J. Parametric Study of the Flow in Printing and Coating Nips: The Influence of Non-Newtonian Fluids[C]// TAGA, 2002: 198-215.

[13] OCTOBER. Integrating Press Controls[J]. Grphicarts Monthly, 2002(10): 18-19.

[14] PATRICK H. Hybrid Press[J]. Techwatch, 2004(7): 4-9.

Control on Circumferential Colorimetric Evenness of Offset Print

WANG Wan-ting1, WANG Qing1, SUN Dai-dong2

(1.Qilu University of Technology, Jinan 250306, China; 2.Qingdao Jiaze Packaging Co., Ltd., Qingdao 266000, China)

The work aims to establish a set of standard operation process of prepress control and dot compensation to reduce the phenomenon of circumferential ink unevenness in sheet-fed offset press. Firstly, a test file that could test the circumferential ink unevenness of the press was designed. Then, the circumferential density of the sheet-fed was measured, the density distribution curve was prepared, and the density distribution was adopted to fit the data to determine the amount of dot compensation. Finally, in the stage of color separation and plate making, the compensation formula was used to compensate the dot, so as to control the circumferential ink unevenness of offset press. The error between the maximum density and the minimum density in the circumferential direction of the dot obtained by this method was about 0.45, which effectively controlled the unevenness of the circumferential ink color.The experiment proves that the ink color compensation scheme by the dot compensation method of file preprocessing can effectively control the ink transfer in the printing process, and the compensated test file can be used to record the circumferential ink color unevenness characteristics of the equipment.

offset print; print quality; circumferential ink; ink color compensation

TS827

A

1001-3563(2022)05-0265-06

10.19554/j.cnki.1001-3563.2022.05.036

2021-06-09

王婉婷(1997—),女,齐鲁工业大学硕士生,主攻计算机视觉。

王庆(1978—),男,博士,齐鲁工业大学副教授,主要研究方向为色彩学。