浅水泥线采油树液压系统仿真研究*

李 欢 孙传轩 李 磊 雷万征 刘文霄

(1.宝鸡石油机械有限责任公司 2.中油国家油气钻井装备工程技术研究中心有限公司)

0 引 言

作为海洋油气采收的关键装备,水下采油树系统具备油气产量控制、井底监控、油气增产及保障安全等功能,是一个集机-电-液于一体的高技术产品,长期以来被国外设备巨头(如FMC、GE及AKER MH等公司)所垄断。近年来,随着我国海洋油气开发的深入,对国产化水下采油树的需求也在逐年增多。考虑到其可靠性和技术的复杂性,国产化水下采油树系统在工程应用领域目前还处于一片空白,优先进行浅水泥线采油树的工程化落地对于打破国外垄断,为深水采油树提供应用经验显得尤为重要。

国外采油树供应厂商由于起步较早,应用广泛且技术更加成熟,可提供多种型式和规格的水下采油树、水面HPU及配套设备,并形成了一系列国际标准[1-2]。而国内设备制造商在采油树研制领域主要以宝鸡石油机械有限责任公司和重庆前卫科技集团有限公司为主,这两家公司完成了多种规格的水下采油树的研制工作,并进行了浅水试验[3-4]。在理论研究领域,由于水下采油树通常应用在恶劣的海洋环境,采用海试的方法进行系统功能验证具有较大风险,国内外学者往往通过系统仿真方式开展研究。其中,李光飞、张长齐和徐鹏等[5-7]结合实际产品建立了深水采油树液压系统仿真模型,提出了水下采油树的典型使用工况,并对工况进行了系统仿真,仿真结果对于实船应用具有较大的指导意义;李维天和张鹏举等[8-9]对水下采油树本体和水下控制模块的设计进行了研究,研究结果为水下采油树的设计提供了一套切实可行的理论依据。通过系统仿真的手段验证各子部件的匹配程度以及性能指标,该方法不仅降低了海试风险,也为后续产品的改型设计和优化提供了理论依据。

在前人的研究基础上,本文开展了ST4×2-5M浅水泥线采油树的设计开发,研究了其液压系统关键部件,针对典型使用工况建立了液压系统仿真模型,并分析了其性能指标。研究结果可为泥线采油树的设计优化和海试应用提供指导。

1 液压系统概述

浅水泥线采油树液压系统分为水上和水下两部分,其结构如图1所示。

1—回油皮囊;2—水下低压蓄能器;3—水下高压蓄能器;4—水下电磁阀;5—井下安全阀;6—闸阀及驱动器。

水上部分指水上HPU,水下部分包含水下脐带缆、水下控制模块和泥线采油树本体等。水上HPU用于为水下部分提供液压动力,通常一套水上HPU可为多套泥线采油树供油。水下控制模块(SCM)内部集成有蓄能器、水下电磁阀、水下电子模块(SEM)和回油皮囊等元器件,为泥线采油树的核心控制设备。泥线采油树本体上安装有控制生产的闸阀和安全装置,通过脐带缆控制水下控制模块内对应的电磁阀,即可实现在水面对泥线采油树的远程操作。

2 关键部件研究

2.1 闸阀驱动器

泥线采油树本体上进行生产控制的闸阀均依靠闸阀驱动器来进行启闭,有ø127.0 mm(5 in)和ø50.8 mm(2 in)两种规格的闸阀及驱动器。不同规格的闸阀和驱动器结构基本一致,现以ø127.0 mm闸阀和对应的驱动器为对象进行研究,ø127.0 mm闸阀及驱动器内部结构如图2所示。驱动器内部分为操作杆腔、工作腔、弹簧腔和阀杆腔,闸阀由阀座和闸板等构成。操作杆用于水下ROV操作,其与外界海水连通的结构可使海水压力直接作用于驱动器的左端;工作腔与外界液压源连通,用于驱动闸阀开启;弹簧腔内部充满液压油且与SCM的回油皮囊相连,回油背压直接作用于弹簧腔;阀杆腔用于隔绝闸阀内油气介质和弹簧腔液压油,油气的工作压力作用在阀杆上,产生一定的闸阀开启阻力。

图2 闸阀及驱动器内部结构示意图

根据闸阀驱动器内部结构,闸阀开启时受力应满足:

Fyy+Fs-(Ffs+Fr+Ffz+Fw+Fws)≥0

(1)

闸阀关闭时受力应满足:

Fr+Fw+Fws-(Fs+Ffs+Fyy+Ffz)≥0

(2)

式中:Fr为弹簧的弹力,N;Ffs为闸阀驱动器运动过程中内部所有密封件静摩擦力的总和,N;Fs为外界水压作用在操控杆上的力,N;Fws为外界水压作用在弹簧腔的力,N;Fw为阀杆腔产生的开启阻力,N;Ffz为驱动过程中闸阀的阻力,N,Fyy为工作腔产生的推力,N。

对于闸阀驱动器来说,除去Ffz,其余的受力均可通过闸阀的关键参数表(见表1)直接或间接地计算获得。

表1 闸阀驱动器技术参数

对于闸阀的阻力Ffz来说,闸阀主要依靠闸板在阀座之间的移动来切断和打开流体通道,闸板和阀座之间利用安装在阀座上的C形密封件进行密封,闸板的运动过程应克服与阀座之间由密封件挤压带来的摩擦力。

闸阀阻力计算公式为:

Ffz=μ(Fc+Fp)

(3)

式中:Fc为阀座安装预紧力,N;Fp为闸阀内流动介质对闸板的作用力,N;μ为密封件摩擦因数,取0.125。

在闸板运动过程中,流体通过闸板和阀座之间的节流隙积将产生一定的压差,压差作用在节流面积上产生相应的作用力Fp。考虑到闸板开启过程中压差与行程呈非线性关系,做简化处理,认为闸板两侧的压差为闸阀工作压力。Fp的计算公式为:

Fp=pwSF

(4)

式中:pw为油气通道内的工作压力,Pa;SF为闸板遮挡面积,m2。

SF与闸阀驱动器行程的关系可以表示为:

(5)

式中:S0为闸板最大遮挡面积,m2;R为闸阀油气通道内径,m;a为闸板遮挡截面剩余行程。

a=R-m+n

(6)

式中:m为闸阀驱动器行程,m;n为闸阀死区行程,m。

根据模型结构和计算方式建立的ø127.0 mm闸阀AMESim仿真模型如图3所示。

图3 ø127.0 mm闸阀驱动器仿真模型

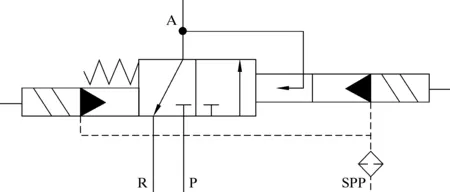

2.2 水下电磁换向阀

水下电磁换向阀为采油树水下控制模块的关键元器件,其工作原理如图4所示。按照工作机理,可分为双电控和单电控两种类型电磁阀,其中,双电控电磁阀可对大部分执行机构进行控制,单电控电磁阀仅用于控制生产节流阀的开度。水下电磁阀具有工作压力高、回油背压大、可靠性强及自复位等功能,对于双电控电磁阀还具备掉电自保持功能。水下电磁阀对于减小设备能耗,保障油气开采的安全至关重要,现今,采油树上的水下电磁阀基本被国外公司所垄断[10]。

图4 水下电磁换向阀原理图

本文以国外某公司的水下双电控电磁换向阀为原型,研究其原理和关键技术参数,并以此建立AMESim仿真模型。

查阅相关技术资料,该电磁阀具有如下特征:

(1)当主阀工作压力为69 MPa时,打开(关闭)水下电磁阀所需要的最小先导压力为32 MPa(19 MPa);且该先导控制压力与系统的主阀工作压力有直接关系,随着主阀工作压力的升高,先导开启和关闭压力均逐渐上升。

(2)电磁阀主阀顺利开启后,当两个先导口压力相等且回油路压力为0时,主阀维持全开状态所需的工作压力为9 MPa,当外界海水有压力时,主阀维持全开的压力等于外界海水压力和最小工作压力(9 MPa)之和。

(3)电磁阀开启后,当工作压力从9.0 MPa下降至4.5 MPa时,主阀完全关闭。

由此建立起I0766-A双电控电磁换向阀的AMESim仿真模型,如图5所示。

图5 水下电磁阀仿真模型

如图5所示,采用12个部件进行组合实现水下电磁阀的功能,图中的每个部件均以数字代号进行标识。设定阀芯1、阀芯2、阀芯6、阀芯7及阀芯8的面积分别为S1、S2、S6、S7和S8。其中,S1=S8,弹簧的预紧力为F1,刚度为K,压缩行程为x。由水下电磁阀最小工作压力和解锁压力的关系,可以得到如下计算公式:

(7)

根据69 MPa和10 MPa工作压力下先导开启和关闭压力的关系,可以得到如下计算公式:

(8)

(9)

联立方程可以得到:

(10)

根据最小工作压力和外界海水压力的关系,可以推导出计算公式:

(11)

由于S1=S8,可以推出S2-S7=S6,设定阀芯1的活塞直径,通过联立方程可以计算出所有电磁阀工作腔的关键参数。

2.3 水下脐带缆

水下脐带缆属于海洋柔性管缆,其内部主要由电缆、光纤和液压管道等组成。泥线采油树安装于海底,水面系统通过脐带缆为水下系统供油并进行控制。考虑到水下生产系统井口的布局,泥线采油树的脐带缆往往长达十几千米甚至几十千米,而长达万米的脐带缆液压管线是一个集液容、液阻和液感于一体的组合模型[11-13],在进行管线建模时如果采用简单的管线模型,将无法很好地反映实际脐带缆液压管线的特性。

脐带缆流体的液容主要由液体和管道的可压缩性引起,其计算公式为:

(12)

式中:l为管道长度,m;d为管道截面直径,m;ρ为流体密度,kg/m3;E为脐带缆液压管道弹性模量,Pa;K为流体的体积弹性模量,Pa;e为钢管壁厚,m。

水面液压站为海底蓄能器充液时,管道内流体流动状态为层流,不考虑管道接口弯头的损失,流体的阻力可由达西-维斯巴赫公式得到。管道流体的沿程压力损失为:

(13)

式中:υ为流体的运动黏度;R为脐带缆液压管线的液阻,R的存在,流体在流动过程中将产生压力损失。

脐带缆内的液感是管道内流动液体的惯性产生的,具体表现为流体对自身运动状态变化产生的阻碍现象。脐带缆液感计算公式为:

(14)

在脐带缆建模过程中,选取AMESim液压元件库中HL040分布式液压管道模型。该模型为考虑管道液容、液感和液阻的分段式管道模型,为AMESim中最复杂的管道模型,在一定程度上可以反映刚性脐带缆的特性,仿真时设定管线为5段。

3 系统典型工况分析

以ST4×2-5M浅水泥线采油树为仿真对象,设定其作业水深为50 m,进行泥线采油树的典型工况分析。其中,典型工况包括系统充压、单个ø127.0 mm闸阀启闭、单个ø50.8 mm闸阀启闭及紧急关断4种[7]。

仿真关键参数为:水面HPU高压系统流量为29.7 L/min,最大供油压力为34.5 MPa;水面HPU低压系统流量为23.3 L/min,最大供油压力为20.7 MPa;脐带缆高、低压液压管线内径分别为7.8和11.4 mm;水下控制模块(SCM)低压蓄能器容积为20 L,预充压力为11 MPa,高压蓄能器容积为5 L,预充压力为28 MPa。

3.1 系统充压特性分析

利用水上HPU通过脐带缆为SCM内的高、低压蓄能器充液,建立系统充液特性仿真模型,如图6所示。

图6 系统充液特性仿真模型

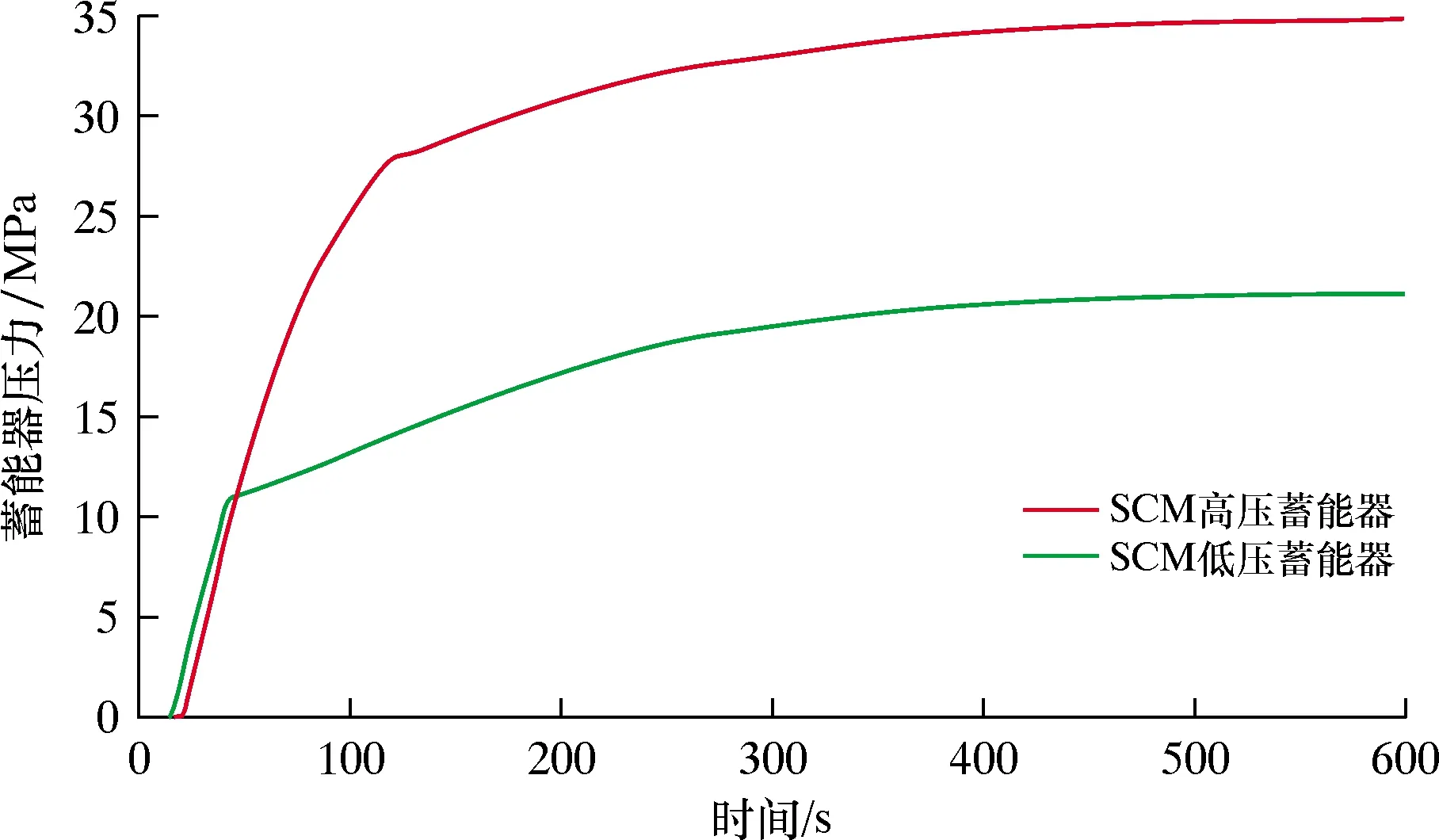

假定水面控制站离井口较远,脐带缆竖直段和水平段的长度分别为50和10 000 m。初始状态下水上和水下蓄能器内部均没有压力,利用水上HPU内液压泵为两类蓄能器同时进行充液。仿真得到水下SCM高压和低压蓄能器的压力-时间曲线,如图7所示。

图7 SCM内高低压蓄能器压力-时间曲线

由图7可以看出:水下高、低压蓄能器的充压过程存在一个快速上升阶段,其中高压蓄能器在第122 s、低压蓄能器在第43 s之后蓄能器压力增速变慢;过了该阶段之后,蓄能器压力将缓慢上升,两种蓄能器在300 s之后压力上升的速度变缓,故可认为水下SCM内部高、低压蓄能器的充液时间为300 s。导致水下蓄能器的充压过程第一个阶段出现不同情况的原因是低压和高压管线的压缩速度,因此脐带缆内的油液压缩至蓄能器预充压力时间也不相同。

3.2 单个ø127.0 mm闸阀启闭特性

仿真单个ø127.0 mm闸阀开关特性时,对模型进行简化,仅保留水上HPU、脐带缆、水下蓄能器、双电控电磁阀和ø127.0 mm闸阀驱动器,建立模拟单个ø127.0 mm闸阀启闭特性的仿真模型,如图8所示。

图8 单个ø127.0 mm闸阀的开关特性仿真模型

由3.1节可知,水上HPU为水下低压蓄能器充液至300 s之后压力上升的速度变缓。仿真时,设定0~300 s内水上HPU为水下蓄能器充液,300 s之后,水上HPU动力站关闭,仅依靠水上HPU蓄能器为水下系统供液。此时,水下电磁阀开启侧得电,开启时间为10 s,310 s后断电,350 s水下电磁阀关闭侧得电,得电时间10 s,370 s后水下电磁阀两端均没有电信号,闸阀工作压力为69 MPa。闸阀驱动器的启闭情况如图9所示。

图9 单个ø127.0 mm闸阀开关特性

由图9可以看出:在300 s之前,闸阀驱动器的开启腔压力维持在0.5 MPa,该压力是回油背压作用在闸阀驱动器开启腔导致;300 s之后,电磁阀开启侧得电,蓄能器为闸阀驱动器供油,开启腔压力升高至13.0 MPa,闸阀驱动器行程逐渐增大,闸阀逐渐开启;在第334 s时,驱动器行程达到148 mm,闸阀完全打开,闸阀开启总共用时34 s。

闸阀开启过程中,可以看出驱动腔的压力从13.0 MPa降低至12.1 MPa,这是闸阀开启过程中闸板作用面积逐渐变小引起闸阀开启阻力减小导致的。闸阀驱动器完全打开后,334~350 s内,闸阀工作腔压力逐渐升高,这是水下蓄能器在持续为闸阀工作腔加压引起的。在第350 s之后,电磁阀关闭侧得电,阀驱动器工作压力随着闸阀的关闭逐渐降低,在第365 s,闸阀完全关闭,闸阀关闭总共用时15 s。

由图9还可以看出,在驱动器开启过程中,第310 s时,由于电磁阀开启侧掉电,闸阀驱动器的行程和工作腔压力均出现一个向下的突变,出现该情况是由于电磁阀掉电之后阀芯回位,而工作油口的压力又使得阀芯重新开启,该现象也间接证明了电磁阀的掉电自保持功能。

3.3 单个ø50.8 mm闸阀启闭特性

在3.2节的基础上,将ø127.0 mm闸阀替换成ø50.8 mm闸阀,研究其启闭特性。在0~300 s内,水上HPU为水下蓄能器充液,300 s之后,水上HPU动力站关闭,水下电磁阀开启侧得电,得电时间为5 s,310 s后电磁阀关闭侧得电,得电时间5 s,闸阀工作压力为69 MPa,闸阀驱动器的启闭情况如图10所示。

由图10可以看出:在300 s之前,闸阀驱动器的开启腔压力维持在0.5 MPa,该压力是回油背压作用在闸阀驱动器开启腔导致;300 s之后,电磁阀开启侧得电,蓄能器为闸阀驱动器供油,开启腔压力升高至18.0 MPa,闸阀驱动器行程逐渐增大,闸阀逐渐开启;在第303 s时,驱动器行程达到65 mm,闸阀完全打开,闸阀开启总共用时3 s。

图10 单个ø50.8 mm闸阀开关特性

闸阀开启过程中,可以看出驱动腔的压力从18.0 MPa降低至17.7 MPa,这是闸阀开启过程中闸板作用面积逐渐变小引起闸阀开启阻力减小导致的。闸阀驱动器完全打开后,闸阀工作腔压力逐渐升高,这是水下蓄能器在持续为闸阀工作腔加压引起的。在第310 s之后,电磁阀关闭侧得电,阀驱动器工作压力随着闸阀的关闭逐渐降低,在第301 s,闸阀完全关闭,闸阀关闭总共用时1 s,闸阀可迅速关闭。该现象的产生是电磁阀的通流特性比起ø50.8 mm闸阀内部油液总体积来说过大的缘故,导致闸阀内部液压油可迅速释放。

3.4 系统紧急关断特性

在紧急情况下,需要通过水上HPU为水下液压系统进行紧急泄压,用于释放掉水下蓄能器和管线中的压力,水下电磁阀和相应的执行机构实现自复位,从而保障水下生产系统的安全。

仿真时,设定0~300 s内,水上HPU为水下蓄能器充液,300 s后,水上HPU的液压站停机和紧急关断程序执行,此时,水上HPU溢流阀开启。仿真得到高、低压系统紧急关断时水下蓄能器内部压力随时间的变化情况,如图11所示。

由图11可以看出,从泄压开始起到水下蓄能器泄压至安全压力1 MPa,高、低压系统水下蓄能器所需的时间为305和204 s。低压系统泄压速度更快是其脐带缆内径更大引起的,由公式(13)可知内径更大的脐带缆液阻更小,相应的泄压速度更快。

由图11还可以看出,水下蓄能器在泄压过程中特定阶段压力迅速下降的情况,高压系统水下蓄能器在350 s、低压系统水下蓄能器在418 s出现,压力在1 s内下降至一定值。该情况由蓄能器内部压力达到了28和11 MPa的预充压力引起。可以理解为:水下蓄能器开始泄压,蓄能器内部压力较大,由于气体被压缩,泄压速度较快,当蓄能器内部压力达到预充压力时,蓄能器内没有多余的气体为脐带缆内管线提供足够的动力使其泄压,此时仅依靠脐带缆内被压缩的油液自身释放压力,且随着泄放时间的推移,压力下降的速度变慢。

图11 紧急关断下水下蓄能器泄压情况

4 结论与建议

(1)以ST4×2-5M泥线采油树液压系统关键部件为研究对象,研究其内部结构和技术参数,搭建基于AMESim的仿真模型,并提出模型关键参数的计算依据,仿真模型的技术性能和正确性可得到有效保证。

(2)对泥线采油树的4种典型工况进行系统分析,仿真结果表明:SCM内高、低压蓄能器的充液时间在300 s左右;单个ø127.0 mm闸阀开启和关闭时间分别为34和15 s,且掉电压力自保持功能有效;单个ø50.8 mm闸阀开启和关闭时间分别为3和1 s;系统在紧急关断时,水下SCM高、低压蓄能器泄压至1 MPa安全压力的时间分别为305和204 s。

(3)建议后续开展单个SCM控制多套泥线采油树的仿真研究,分析水深对系统性能的影响,并依托泥线采油树实物样机开展浅水试验。