新型全自动高精度板材贴膜机设计

李茂华, 平文卉, 尹冬冬, 袁 旗

(1.南通金轮研发中心有限公司, 江苏 南通 226009; 2.南通市疾病预防控制中心, 江苏 南通 226009)

不锈钢平板广泛应用于电梯、家电及建筑装饰等领域,在其运输和进一步深加工的过程中,经常出现表面划伤和表面污渍等现象,因此需要在其表面贴附一层或多层薄膜,以达到预防和保护不锈钢表面的目的[1]。目前,我国的贴膜机行业发展比较缓慢,尤其在不锈钢板材加工行业,仍处于半自动半人工的状态。操作设备的人员素质参差不齐,这就会造成贴膜的质量和效率低下,因此有待进一步完善及改进[2]。学者们对贴膜机进行了不少研究。张镐等提出了一种高效的压膜、贴膜及切膜机构的设计方法[3];马岩等对半自动贴膜机进行了参数化设计研究,为贴膜机的设计提供借鉴[4];马岩等介绍了贴膜机的气动装置,研究了贴膜机气动装置的参数设计[5];陆敏智等研究了机器视觉在贴膜机定位中的应用,介绍了一种基于机器视觉设计的贴膜机控制系统[6];郭紫贵等研究了贴膜过程中工作部件的位置误差及灵敏度,为贴膜机的精度设计提供了参考[7]。目前,研究大多集中于手机贴膜领域,而对于不锈钢板材的贴膜研究相对较少,因此笔者针对目前主流的板材贴膜机在实际使用过程中存在的诸多问题,提出了关于不锈钢板材贴膜机的改进方法,以达到减少用工成本,提高生产效率的目的。

1 传统设备现状及改进需求

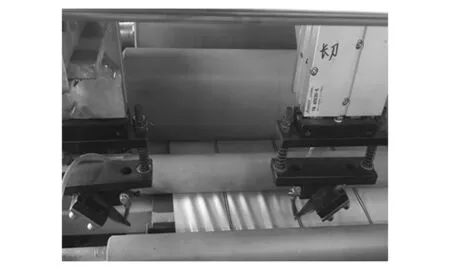

图1所示为目前主流板材所用的贴膜机,能够实现板材连续贴膜及自动割膜动作。其动作原理为:根据不锈钢板材进给的方向,通过机架及薄膜放卷装置将薄膜拉紧,薄膜内部产生张力(第1次贴膜时,人工需先起头将张紧的薄膜贴于板材头部),之后2个贴膜辊同步旋转,不锈钢板处于2个压膜辊的间隙之间,通过互相挤压钢板,保护膜平稳地贴合于不锈钢板表面;待第1张板材即将完成贴膜动作时,三角刃割膜机构自动裁剪掉2张板材之间的多余的薄膜,从而实现贴膜及割膜的动作,如图2所示。

图1 主流板材贴膜机整体结构Figure 1 Overall structure of mainstream plate film sticking machine

图2 主流板材贴膜机割膜部件Figure 2 Film cutting parts of mainstream plate film sticking machine

虽然该贴膜机能够实现板材连续贴膜及多余薄膜的自动割断,节省了部分人力,但在实际生产过程中,该种贴、割膜方式往往会在基材表面刮出毛刺,伤害基材表面;刮出的毛刺有可能会附着在薄膜上,此时基材需要返修处理;同时割出的薄膜余料难以收集,往往会粘附在贴膜辊和板材上,会对下次贴膜造成一定的影响。

若采用该种贴膜方式,贴出来的薄膜往往会超出钢板的基材尺寸,在实际搬运、堆积时,钢板之间会因为露出的薄膜两两粘附在一起,影响客户的满意度。

2 新型设备结构设计及特点

新型全自动高精度板材贴膜机改变了市面上传统的贴膜机贴膜及割膜方式,采用真空吸附的方式进行贴膜;在原先的横切割膜基础上,增加了板材两边自动割膜的装置(纵切),能同时满足板材进给方向及宽度方向的割膜操作,以适应不同规格板材的贴膜要求。

新型板材贴膜机采用“先切后贴”的原理与传统贴膜机的贴膜原理不同,即预先设定好每一块板材所需的薄膜长度,通过PLC进行精准控制,以便达到贴膜的要求,避免了薄膜超出基材边界的现象,同时也解决了割出的废料难以收集的问题。

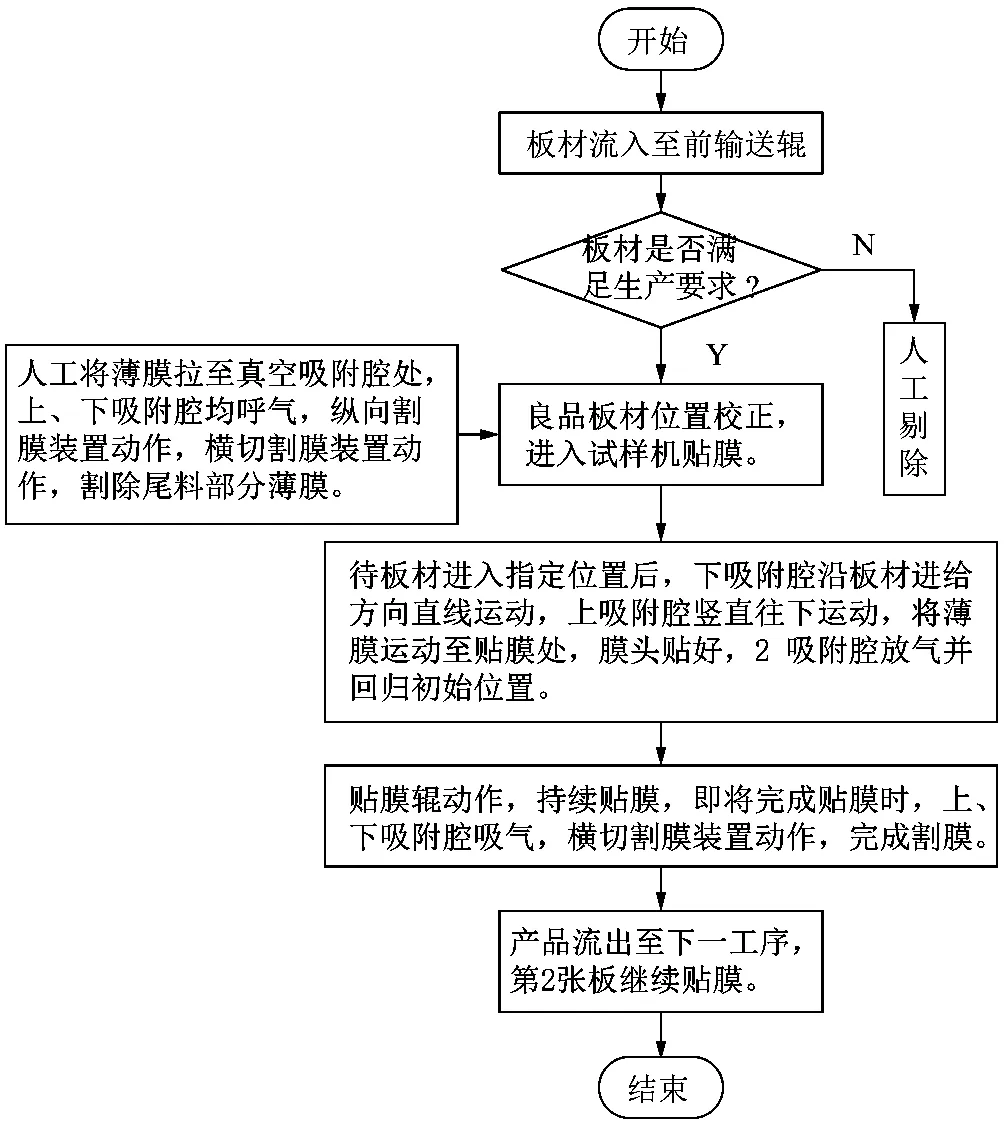

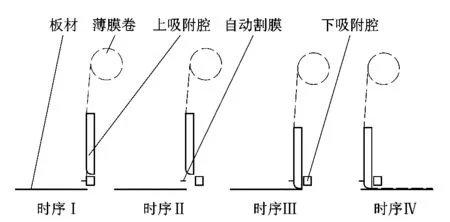

新型全自动高精度板材贴膜机的工作原理如图3所示。

图3 新型板材贴膜机工作原理Figure 3 Working principle of new plate film sticking machine

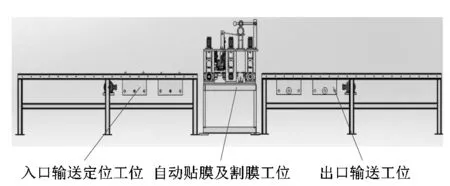

新型全自动高精度板材贴膜机按板材流经的进给方向及工序主要分为入口输送定位工位、自动贴膜及割膜工位和出口输送工位,并由各工位组成单独的结构部件系统。由于入口输送定位工位和出口输送工位结构无较大的创新,故文中不作叙述。新型板材贴膜生产线总体结构如图4所示。

图4 新型板材贴膜生产线总体结构Figure 4 Overall structure of new plate film production line

2.1 自动贴膜及割膜工位

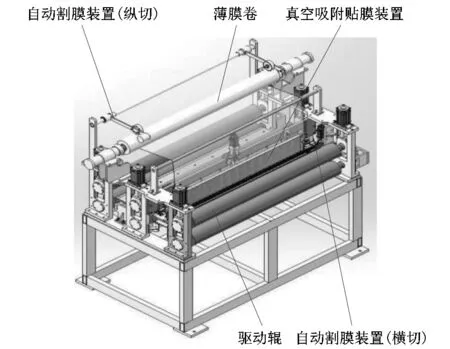

当板材经入口输送定位工位流经贴膜装置时,贴膜机开始工作:薄膜卷开始放卷,真空贴膜装置及自动割膜装置开始动作,完成贴膜及割膜。其总体结构如图5示。

图5 新型板材贴膜机贴膜及割膜工位Figure 5 Film sticking and film cutting station of new plate film sticking machine

设备根据功能可分为:机架、驱动辊组件、真空吸附贴膜装置和自动割膜装置。机架由不同规格型材焊接而成,用于安装各部件同时还起支撑的作用;驱动辊组件由驱动辊、气缸和伺服减速电机组成,其作用一为牵引输送钢板,作用二是对刚贴附的薄膜进行滚平碾压,使薄膜贴附更加平整。

2.1.1 真空吸附贴膜装置

真空吸附贴膜装置为贴膜机的核心部件,区别于传统的贴膜装置,该装置采取真空吸附的方式对薄膜进行起头贴膜,除第1张来料钢板贴膜需要人工参与之外,剩余来料钢板均可实现自动贴膜。

如图6所示,真空吸附贴膜装置主要分为:安装支架、真空吸附腔体和动力驱动装置。安装支架由各类型材焊接安装而成,对其它零部件起安装和支撑的作用。真空吸附腔体分为上吸附腔和下吸附腔,吸附型腔的表面有微型吸附孔,对放卷薄膜起着吸附的作用,增加薄膜内部张力;上、下吸附腔内部均分隔成密闭的吸附型腔,各型腔均可单独供气;由于薄膜内外压力的不同,薄膜吸附于上、下吸附腔体表面。动力驱动装置由伺服驱动机构和步进驱动机构组成。伺服驱动机构由伺服电机、行星减速机、滚珠丝杆及直线导轨组成,用于驱动上吸附腔体的直线往返运动;步进驱动机构有2组,主要由步进丝杆电机和丝杠螺母等部件组成,用于驱动下吸附腔体横向往返的运动。动力驱动系统采用西门子PLC技术,进行时序、动作控制,使得运动和定位精度更高[8]。

图6 真空吸附贴膜部件Figure 6 Vacuum adsorption film components

当PLC控制系统收到贴膜信号时,上、下2个吸附腔体开始吸气动作,薄膜吸附于上、下2个吸附腔表面;步进驱动机构动作,驱动下吸附腔沿板材进给方向往前做直线运动,吸附了下吸附腔的薄膜就随之往后运动,在运动过程中,由于上吸附腔的吸附力大于下吸附腔的吸附力,粘附于下吸附腔的薄膜就吸附于上吸附腔体底部;随后伺服驱动机构开始动作,通过伺服电机驱动滚珠丝杠,然后将动力传递至上吸附腔体,带动薄膜往下动作,将薄膜料头竖直压在板材表面;由于黏性力的作用,薄膜料头粘附在板材上表面,随着板材往进给方向运动,完成贴膜动作[8-10]。其动作时序图,如图7所示。

图7 自动贴膜及割膜动作时序图Figure 7 Sequence diagram of automatic film sticking and film cutting

2.1.2 自动割膜装置

自动割膜装置根据功能的不同,分为横向割膜装置及纵向割膜装置。

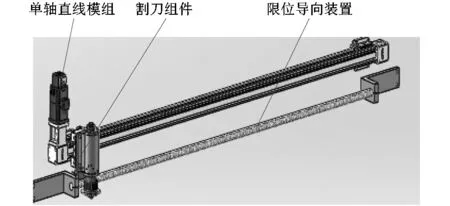

1) 横向割膜装置

当每一张钢板即将完成贴膜时,控制计算系统会计算此张钢板剩余所需的薄膜量,横向割膜装置动作,完成割膜,此后开始另一张钢板的贴膜。如图8所示,横向割膜装置由单轴直线模组、割刀组件和限位导向装置等组成。单轴直线模组采用伺服电机驱动,转速高,控制精准,保证了割膜效率和割膜精度;割刀组件安装于单轴直线模组上,由直线模组驱动完成直线往返运动;限位导向装置由齿轮、圆形齿条及限位滚轮等组成,保证切割圆刀横向切割的精确度,以满足薄膜切割处的直线度要求。

图8 横向割膜部件Figure 8 Transverse film cutting part

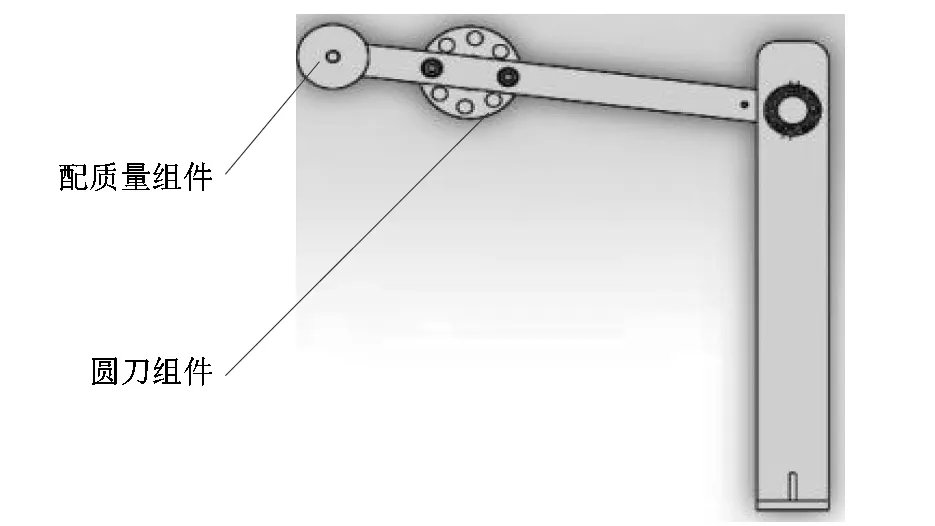

2) 纵向割膜装置

纵向割膜装置置于薄膜料卷之上,在薄膜放卷时,对膜两侧多余材料进行自动切割,适应不同宽度板材的要求。如图9所示,纵向割膜装置由2组分切圆刀组件、调节定位组件及配质量部件组成。在放卷时,工人根据来料板材的规格,调节薄膜需要切割的量,切完的余料置于膜卷上,待料卷用完之后,再进行收集。薄膜放卷时,分切圆刀由于摩擦力的作用,被动反向圆周运动,完成对薄膜的切割动作。

图9 纵向割膜部件Figure 9 Longitudinal film cutting part

3 结语

针对目前主流的板材贴膜机存在自动化程度低、贴膜效率低及贴膜质量低等问题,笔者提出了一种新型全自动高精度板材贴膜机设计:采用真空吸附贴膜的装置进行自动贴膜;采用单轴机械手驱动滚刀等结构的方式实现自动横向割膜;采用2组分切圆刀等结构实现了自动纵向割膜。目前该新型板材贴膜机已在相关企业投入使用,贴膜质量及精度较高,薄膜贴合效果在长度及宽度方向均未超出板材范围,留白量控制在2 mm以内,表面无气泡及毛刺残留。贴膜速率为6 张/min板材(以长度2.5 m板材为例),贴膜效率大幅度提升, 为现有贴膜机效率的3倍多。改进后的贴膜机节省了企业用工成本,提高了经济效益。笔者所提出的贴膜机设计仅适用于不锈钢板材的单层薄膜贴附,未考虑到双层或多层薄膜贴附的情况,后续将对此作深入研究,推动不锈钢板材贴膜行业的发展。