煤气余热循环利用的创新实践与探讨

黄炳钎(广西华银铝业有限公司热电动力厂,广西 白色 533700)

0 引言

广西华银铝业有限公司热电动力厂煤气站现有30台Д型(φ3.0BG—Q型)煤气发生炉,生产的混合发生炉煤气(165 km3/h)作为热源供应氢氧化铝焙烧炉使用。

1 现状及问题

我站为冷煤气工艺设计,煤气发生炉出口的高温煤气经双竖管、洗涤塔两级循环冷却水洗涤除尘、降温,煤气温度由550 ℃降到45 ℃以下,再经电捕焦油器进一步除尘除焦净化,由煤气排送机加压送往煤气脱硫工序脱除H2S气体后,输送到焙烧炉使用。该工艺存在的以下几点不足:

(1)高温煤气显热没有得到回收利用,造成能源浪费。正常生产中,煤气发生炉出口的煤气温度在350~550 ℃范围,高温煤气需要经过循环水洗涤除尘,温度降到约45 ℃,大量的煤气显热被循环冷却水带走,热能没有得到充分利用,存在能源浪费环节。同时,经过洗涤后的循环水(3 400 m3/h)需经鼓风式冷却塔冷却降温后再循环使用,额外增加电耗。

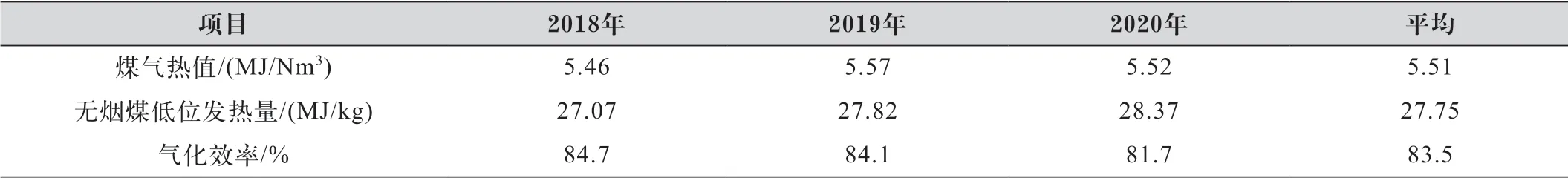

(2)发生炉气化效率偏低。由于我站使用传统的煤气化工艺技术,发生炉炉型及生产工艺基本决定了气化效率水平。因此,一定的生产条件下,煤气热值进一步提升的空间有限,影响煤气的经济技术指标。表1为我厂2018—2020年主要技术指标统计表。

表1中,发生炉煤气的热值约为5.4~5.5 MJ/Nm3,气化效率约83%。分析认为,在以无烟煤为气化原料的煤气生产工艺,煤气炉在正常生产负荷下(入炉空气量3 500~4 000 m3/h),入炉空气温度在62~65 ℃范围,产出的煤气热值基本保持在5.5 MJ/Nm3左右,发生炉气化效率难以更高突破。因此,如何有效地促进气化反应,进一步提高煤气热值成为我站面临的生产瓶颈问题。

表1 主要技术指标统计表

2 实践与探讨

为进一步提高煤气站运行经济性,我们提出利用煤气余热合理促进气化效率的技术路线,并进行了深入的技术探讨与生产实践。在一定原料条件及生产负荷下,发生炉的气化温度对气化效率起着决定性影响,是煤气热值的一项关键过程控制指标。因为在温度相对较低条件下,煤炭的燃烧化学反应速度较慢,其反应速率受化学反应控制;而在高温条件下,化学反应速度较快,气体的扩散速度相对较慢,煤炭的化学反应速率受气体的扩散速度控制[1]。因此,提高入炉气化剂预热温度,能够提高并稳定气化层温度,促进气化反应更趋完全。为此,多年来我们进行了多项对比实验。

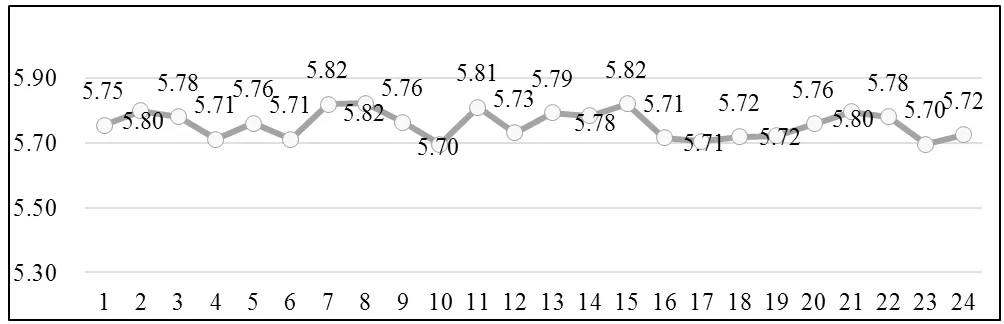

(1)以外来蒸汽为热源,提高入炉气化剂(空气+ 蒸汽)温度。该实验主要是通过利用锅炉外来的0.6 MPa低压蒸汽加热入炉空气,将气化剂温度加热到95 ℃以上,再入炉进行气化反应。根据生产实验,产出的煤气热值平均达到5.79 MJ/Nm3,增幅约5%~6%,热值波动小且效果稳定。图1为煤气热值统计图。

图1 煤气热值曲线图

根据该生产实验,利用外来蒸汽加热入炉空气,将饱和空气提高到一定温度后再入炉进行气化反应,可以明显提高煤气热值,但由于是以外来蒸汽作为热源,投入产出比低,技术可行但不经济,不值得推广运用。

(2)利用高温煤气余热为热源,提高入炉气化剂温度。根据前述的生产实验效果,据此提出利用高温煤气显热来加热入炉空气,提高入炉气化剂温度的实验,以实现循环利用煤气余热的同时,达到促进气化效率、提高煤气热值的目的。

但因受原有煤气生产工艺流程及场地空间限制,行业内通常使用的余热回收设备(如废热锅炉等)无法满足现场安装条件,为此我们在原生产流程上进行优化改进,并对换热设备结构做了创新设计,在满足换热工艺要求的同时,有效避免了传统换热设备存在的容易堵塞、换热效率难以持续保障等缺点,并极大地降低运行安全风险。图2所示为利用煤气余热加热入炉空气的流程示意图。

图2 余热回收流程示意图

该流程中,软化水在煤气-水换热装置与高温煤气换热后,产生一定压力、温度的汽水混合物进入空气-水换热器,将空气温度预热到95~110 ℃后入炉进行气化反应产生煤气;而换热降温后的软水回到煤气-水换热装置与高温煤气再换热升温,实现煤气余热的循环综合利用,这是我们采用的工艺与传统的换热方法的最大不同点及技术创新点。根据生产实验,产出的煤气热值平均达5.71 MJ/Nm3,气化效率约87.5%,发生炉的气化效果明显提升。

3 效果及分析

根据前述的两种生产实验对比,我们认为利用煤气余热加热入炉气化剂温度的技术方案相对经济可靠、布局合理,同时极大降低了煤气生产因此可能存在的安全风险。该方法取得以下效果。

3.1 技术指标方面

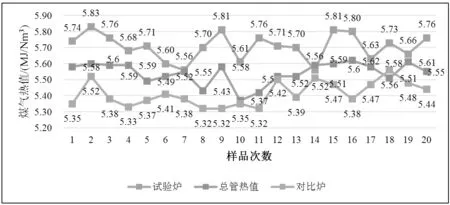

(1)煤气热值得到合理提高。由于入炉饱和空气温升达75~80 ℃,为促进发生炉气化反应[2],提高气化效率创造关键条件,煤气热值平均值为5.71 MJ/Nm3,比其他炉高约5%,因此提高气化效率87.5%,增幅4.7%,实验取得明显效果。图3为煤气热值统计图。

图3 煤气热值统计图

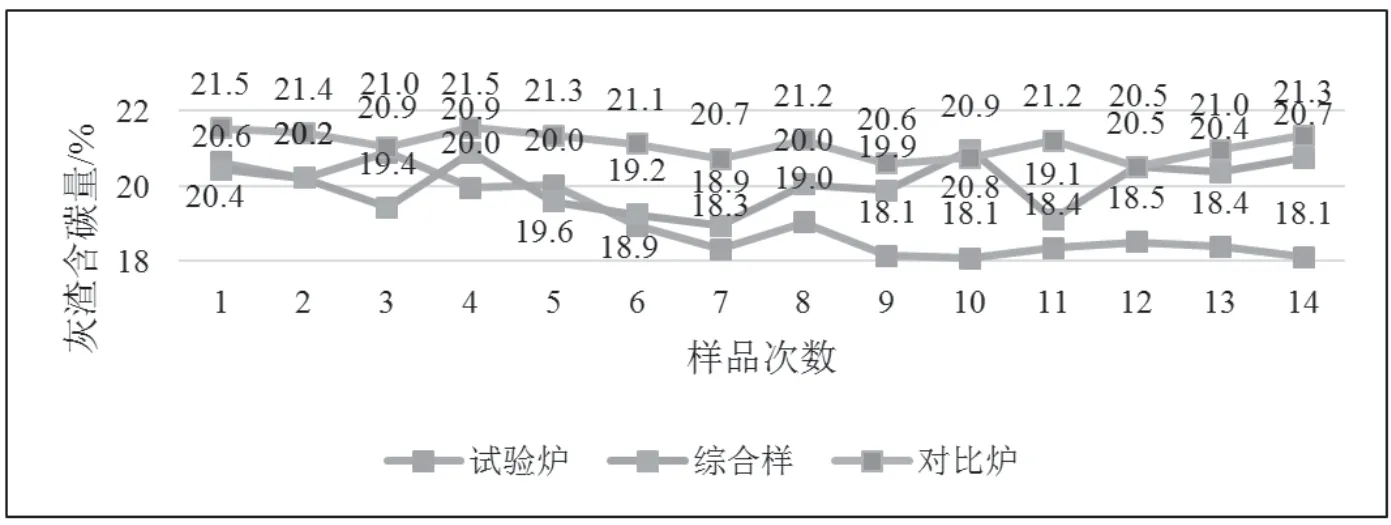

(2)进一步降低灰渣含碳量。利用煤气显热预热入炉饱和空气,促进发生炉气化反应更趋完全,发生炉灰渣含碳量平均18.1%,比其他炉的20.5%低约2%,这说明气化效率提高后所带来的促进作用。图4为灰渣含碳量对比图。

图4 灰渣含碳量指标对比

(3)优化煤气无烟煤单耗指标。据测算,煤气热值提高5%,相当每台炉增加煤气量约300 m3/h,则在煤气生产总负荷相同的条件下,全站可以少开1.5台炉,按每台炉每天耗煤32 t计算,则每天可以少用48 t煤,可降低煤气无烟煤耗:48 000/3 900=12.3 kg/km3,降本效果明显。

3.2 经济指标分析

如上所述,如全站每天少用48 t煤,则年节约无烟煤48 t/d×330 d/a=15 840 t,节约原料采购成本1 900万元,经济效益显著。

3.3 社会效益

按年节约无烟煤15 840 t,折合减少二氧化碳气体排放约3万吨,社会效益明显。

4 结语

煤气余热的创新利用,一定程度上能有效地促进发生炉气化反应更趋完全,各项主要经济技术指标得到合理优化和提高,这主要归根于我们对余热回收技术方案进行优化设计,对换热设备进行结构创新带来的良好结果。生产实验表明,该余热回收系统具有工艺合理,设备结构简单,不易堵塞,换热效果稳定的特点。

煤气余热的充分利用、循环利用,利企利国,为我们企业探索践行绿色低碳新发展模式提供研究方向。我们相信,在今后的推广运用中,经不断地探索创新和优化管理,煤气各项经济技术指标仍将有一定的提升和优化空间。