粗晶粒硬质合金材料的制备与表征

华 涛, 郭智兴, 杨 露, 荆凯峰, 鲜 广

(四川大学机械工程学院,成都610065)

0 引 言

硬质合金是由难熔金属碳化物(通常为WC、TiC等)和黏结金属(通常为Co、Ni、Fe)组成,并采用粉末冶金工艺制备而成的多相固体材料,广泛应用在矿山工具、耐磨零件以及切削刀具[1-2]。晶粒度小于0.5 μm的超细硬质合金因具有高强度和高硬度等优异的性能而成为研究热点,并广泛应用于切削刀具[3-4]。但超细硬质合金的断裂韧性不足,在隧道、石油等掘进领域难以发挥巨大作用,因此具有优异的断裂韧性和良好的耐磨性的粗晶硬质合金(WC平均晶粒度在3.5~4.9μm、5.0~7.9μm和8.0~14μm范围内分别称为粗晶、超粗和特粗硬质合金)受到国内外学术界和工业界的广泛关注[5-11]。

本文使用不同粒度的WC粉体制备了粗晶、超粗和特粗3种级别的粗晶粒硬质合金,使用X射线衍射仪(XRD)和扫描电子显微镜(SEM)对微观结构进行表征,并检测其力学性能,以研究WC晶粒度对于粗晶粒硬质合金性能的影响。

1 实验部分

(1)球磨。将粒度分别为9.8、22.5和27.4μm的粗颗粒WC粉末与Co粉末放入不锈钢球磨桶中,制备3组不同粒度的WC-6Co混合粉末。研磨设备为行星式球磨机,研磨体为直径10 mm的硬质合金球,研磨介质为汽油,球料比为4∶1,研磨速度68 r/min,研磨时间20 h,同时加入2.3%(质量百分数)石蜡作为成形剂一起球磨。研磨结束后,将料浆经400目筛网过滤,卸入料盘,然后放入电热干燥柜中干燥,取出料盘后经60目过筛。

(2)成型。利用液压机将混合料进行模压成型,称取不同质量的粉末,压制成尺寸为6.5 mm×5.25 mm×20 mm的试样条,并依次标记为A1、A2、A3,用作微观组织和物理性能检测。

(3)烧结。在真空烧结炉中进行烧结,烧结温度为1 440℃,保温时间1 h。

(4)表征。烧结后用作显微形貌分析的试样先用金刚石砂轮磨削,然后用研磨膏抛光成镜面,用S-4800型扫描电子显微镜对烧结试样进行微观形貌分析;使用Philips PW-1700 X射线衍射仪进行XRD分析;在WE-100B型万能材料试验机上用三点弯曲法测得横向断裂强度,用HV-50A型维氏硬度计测量维氏硬度,并根据压痕裂纹长度计算断裂韧性。

2 结果与分析

2.1 微观形貌

使用扫描电子显微镜获得硬质合金试样的微观形貌,如图1所示。随着WC粉末粒度的增大,烧结体的WC晶粒也明显随之增大,A1、A2、A3的平均WC晶粒度分别为3.90、7.77和8.83μm,符合粗晶、超粗和特粗的标准。短时间球磨并未产生较大的粉末颗粒破碎,并且Co相分布均较为均匀。大尺寸WC晶粒的形状以由多边形为主转变为以四边形为主;分布在大WC晶粒周围的小WC晶粒为球磨时部分破碎的粗颗粒粉末或原始细粉末,烧结时未完全溶解在Co相,其多为不规则形状;WC/WC晶界逐渐减少,其连接方式以角对角为主转变为角对边和边对边为主,重叠程度增加,使得WC晶粒间的联系更加紧密,但Co相出现部分聚集。

相同制备工艺条件下,WC粉末的粒度越大,硬质合金中WC的晶粒度越大,Co相也越厚;液相烧结时,WC颗粒的边角处和细小颗粒优先溶解在Co相中,并在大颗粒上析出,小尺寸晶粒的数量减少且其形状由不规则形变为边角圆化的规则形;但由于烧结活性随着粉末粒度增大而降低,WC的溶解-析出效率降低,大颗粒WC粉末更多地是在其边角处的溶解-析出,使得大尺寸WC晶粒两两之间接触程度增加,尺寸超过WC平均晶粒度的WC晶粒的数量增多,形状也由不规则转变为四边形。

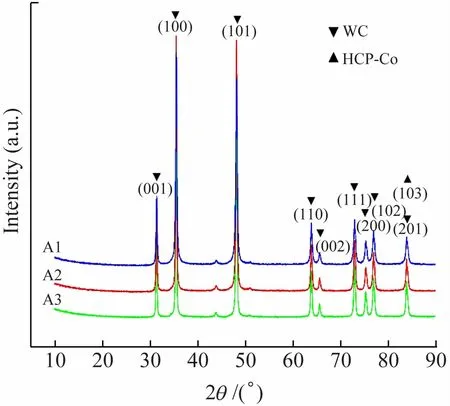

2.2 物相分析

图2为A1、A2、A3试样的XRD图谱。使用Jade软件对XRD图谱进行物相鉴定分析。结果表明衍射峰与WC相吻合较好,由于Co的含量仅为6%以及WC的晶粒度较大,因此衍射峰被WC的衍射峰掩盖。下面主要对WC相对应的衍射峰进行分析。

图2 粗晶粒硬质合金试样的XRD图谱

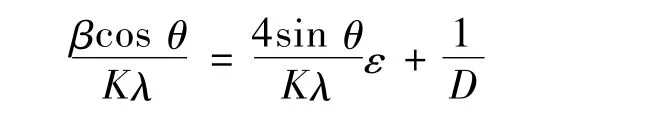

随着WC粉末的粒度提高,3组衍射峰对应的衍射角没有发生明显的偏移,衍射峰的峰宽变窄。XRD衍射峰的峰宽主要与3种因素有关,即晶粒尺寸、晶格应力和仪器自身原因。根据Williamson-Hall方法[12-13]计算微观应变,即将衍射角和半高宽联系起来,

式中:θ为衍射半角;β为半高宽;λ为Cu Kα1波长,即0.154 06 nm;K为Scherrer常数,一般取0.89;ε为晶粒内部微观应变;D为晶粒尺寸。根据XRD衍射峰检索报告,带入θ值和β值,进行线性拟合后,线性函数的斜率即为微观应变。如图3所示,A1、A2、A3的微观应变分别为0.039 06%、0.055 5%、0.058 94%,微观应变均较小,因此其对衍射峰宽的影响很小,主要原因仍是晶粒度变大,倒易球变小,使得XRD衍射峰变窄。

图3 Williamson-Hall法计算应变分析图

2.3 物理力学性能

WC粉末粒度与其横向断裂强度和维氏硬度的关系如图4所示。随着WC粉末粒度的增加,横向断裂强度和维氏硬度均降低,分别由2 973.5 MPa、1 169.9 HV30降低到2 042.0 MPa、915.5HV30。

图4 粗晶粒硬质合金WC粉末粒度与其横向断裂强度和维氏硬度的关系

随着WC粉末粒度的提高,横向断裂强度和硬度均降低[14-15]。表明WC晶粒尺寸增大后,晶界减少,受到外力后,位错运动受到WC/WC晶界以及WC/Co相界的阻碍减少,数量减少的晶界也使得裂纹分配路径减少,晶界阻碍位错运动的作用降低,从而使得横向断裂强度和硬度降低。

2.4 断裂行为

粗晶硬质合金试样在30 kg的载荷下经金刚石正棱锥体压头受压后,其棱形压痕和压痕其中一角处裂纹的SEM显微形貌如图5所示。由于粗晶硬质合金中WC晶粒尺寸较大,Co相较厚,其断裂模式多以穿晶断裂为主,而裂纹在WC晶粒内拓展需要较大的断裂能,因此断裂韧性较高。

裂纹的数量和断裂模式可以直观反映断裂韧性的大小。图5(a)显示A1中的裂纹长度和宽度均较大,裂纹沿着WC晶粒内部拓展,有的裂纹直接从WC晶粒中间穿过;图5(c)显示A3中的裂纹在WC晶粒内部拓展时发生了偏转,主要沿着WC晶粒的边角处延伸直至穿过晶粒,而不向WC晶粒内部拓展;图5(b)显示A2中裂纹较少,WC晶粒的完整性在三者中最好。

图5 粗晶粒硬质合金试样的维氏硬度压痕及压痕处裂纹的SEM显微形貌

Co相越厚,塑性变形的能力越强,Co相缓解应力集中的能力越强,裂纹尖端的应力集中越小,则断裂韧性越好[16]。但A3中WC晶粒尺寸过大,其内部可能存在许多亚晶缺陷导致断裂源增多,使得裂纹数量增多;裂纹在较大的WC晶粒内部扩展需要更大的能量,使得A3中WC晶粒内部的裂纹发生偏转,令其向WC晶粒外部延伸,穿过WC晶粒的边角直至进入Co相,减弱Co相阻碍裂纹拓展的效率,因此使得断裂韧性下降。

3 结 语

本实验制备了粗晶、超粗和特粗3种级别WC-6Co粗晶粒硬质合金,研究了WC晶粒度对横向断裂强度、硬度、断裂韧性的影响。烧结试样中WC晶粒度随原料WC粉末颗粒的增大而增大,短时间球磨并未产生严重的粉末破碎,粒度分布较为均匀,微观应变小;横向断裂强度和硬度降低,韧性先增后减,这与特粗WC晶粒的微观缺陷有关,3种粗晶粒硬质合金中超粗硬质合金具有较好的综合性能。本实验研究可以转化为粉末冶金方面的综合性实验教学项目,用于学生实践与创新能力培养[17]。