漏磁检测技术在铁氧体缺陷检测中的应用

张华宇, 李俊杰, 谢凤芹, 武新海

(山东科技大学a.机械电子工程学院;b.交通学院,山东 青岛 266590)

0 引 言

目前,针对铁氧体与其缺陷检测的研究主要集中在通过机器视觉的方式进行识别,企业实际生产中则主要依靠人工目检的方式进行[1-2]。机器视觉虽然能够准确识别缺陷,但是这种检测方式对环境光源要求极高,并且只能检测光滑表面上有较大色差的缺陷,对于亚表面缺陷和细小裂纹或与完整表面无明显色差的缺陷,机器视觉无法很好地识别[3-4]。而人工目检的方式则存在准确率低、劳动强度大、经济效益低、检测速度慢等问题,同样不适合在生产中大规模使用[5-6]。因此,为了进一步提高国内铁氧体元件的生产质量,提升铁氧体生产企业的在国际市场中的地位,需要研究一种结构简单、经济高效的铁氧体缺陷检测方法,实现铁氧体表面、亚表面缺陷检测的自动化和规模化。

漏磁检测技术通过将工件进行磁化,使其内部容纳的磁力线数量达到饱和状态,缺陷处可以容纳的磁力线数量小于无缺陷处,无法容纳的磁力线只能穿出工件,在空气中进行传播,穿出工件的磁力线在缺陷上方的空气中形成一个漏磁场,通过使用磁敏传感器采集工件表面的漏磁信号,分析漏磁场的分布特征可以得到工件表面缺陷的信息,判断工件质量。铁氧体属于铁磁性材料,导磁性能良好,非常适合应用漏磁检测技术进行缺陷检测。本文通过理论分析与实验验证相结合的方法探究漏磁检测技术在镍锌铁氧体表面缺陷检测方面的应用。

1 理论分析及有限元仿真

1.1 铁氧体缺陷漏磁检测原理

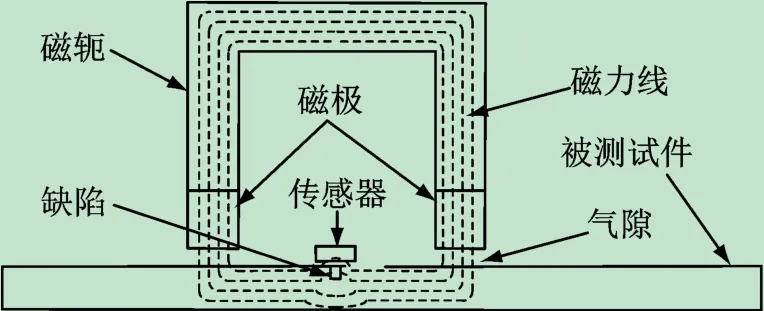

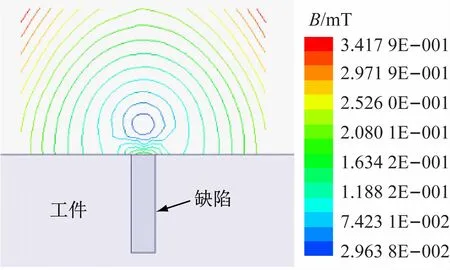

在自然界中,磁力线总是自发地沿着磁导率最高的路径进行传播,铁磁性材料的磁导率远高于空气磁导率,所以环境中的磁力线会优先在铁磁性材料中传播,但是任何材料单位截面内能够通过的磁力线数量是有上限的,即饱和磁通密度Bm。当材料内部磁通密度达到饱和状态时,无法通过的磁力线只能穿出材料表面,在空气中进行传播[7]。图1即为漏磁检测原理示意图[8]。

图1 漏磁检测技术原理图

由图1可见,由磁轭和磁极构成的探头通过气隙与被测工件组成磁回路,磁极具有强磁性,将被测工件磁化至饱和状态。当被测工件处于饱和磁化状态,工件的磁导率也处于最大值,此时工件内部的磁通密度达到饱和状态[9-10]。由于缺陷处材料的不连续性导致工件的截面变小,减小部分被空气填充,空气磁导率远远低于工件的磁导率,导致此处工件的综合磁导率变小,饱和磁通密度下降,允许通过的磁力线数量也变小,一部分磁力线可以从缺陷下方绕过,继续在工件中传播。但工件缺陷处可以容纳的磁力线数量变少,同时磁力线之间相互排斥,所以有一部分磁力线无法从缺陷下方绕过,只能在空气传播。其中有一部分会在缺陷内部的空气中传播,另一部分则在缺陷的一侧穿出工件,绕过缺陷后,在缺陷另一侧再穿入工件[11]。于是穿出工件的磁力线在缺陷上方形成漏磁场,同时在缺陷两侧的工件表面产生了两个磁力线集中穿出和穿入的区域,在这两个区域内磁场主要表现为法向分量,此时磁场的切向分量会低于正常无缺陷区域。在工件表面放置磁敏传感器检测漏磁场情况就可以得到工件表面缺陷信息[12]。

由于缺陷的存在,缺陷周围的磁力线被压缩,磁感应强度和磁通密度增强[13]。切向漏磁信号和法向漏磁信号的波形如图2所示,漏磁场的切向分量为平行于工件上表面的漏磁场分量;法向分量为垂直于工件上表面的漏磁场分量。如图2(a)所示,漏磁场的切向分量存在单峰值,在缺陷正上方漏磁场的切向分量达到最大值Bh1,在缺陷的两侧有两个与峰值方向相反的负值旁瓣,负值旁瓣之间的水平距离为漏磁场切向分量的分布区间长度Dw1。图2(b)为漏磁场法向分量,从图中可以看出漏磁场法向分量在缺陷两侧有正负两个峰值,正负峰值之差为漏磁场法向分量的幅值Bh2,峰峰值之间的水平距离为漏磁场法向分量的分布区间长度Dw2,缺陷正上方的法向分量为0,漏磁场法向分量在此处改变方向[14-15]。

图2 漏磁场切向和法向分量

1.2 铁氧体缺陷漏磁检测有限元仿真分析

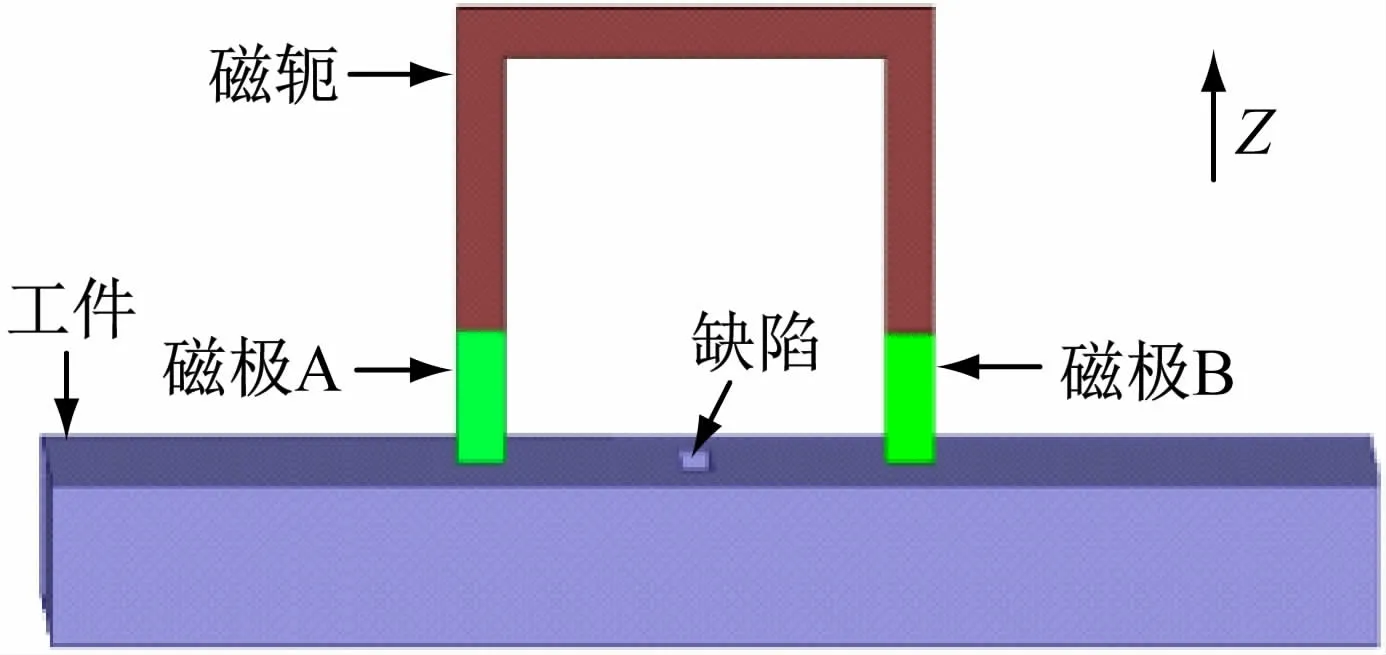

在软件中选择三维建模,求解器选择magnetostatic静态求解器,以静态磁场分析漏磁检测过程。使用建模命令分别建立磁轭、磁极、缺陷、被测工件和求解域,建立的模型如图3所示。其中工件是一个100 mm×100 mm×10 mm的长方体,材料为镍锌铁氧体,在工件上表面有一个宽度1 mm,深度4 mm的缺陷。磁轭为U型硅钢,尺寸为6 mm×30 mm×20 mm,下表面为6 mm×3 mm,硅钢的磁导率高、机械性能好,对磁回路中的磁力线阻碍极小,不会对漏磁场检测产生影响。磁轭下方连接的是磁极,磁极的尺寸为6 mm×3 mm×8 mm,材料为磁性最强的钕铁硼永磁体,设置两个磁极相反的充磁方向,磁极A充磁方向为Z方向,磁极B充磁方向为-Z方向,这样磁极与工件和磁轭就可以构成完整磁回路。

图3 漏磁检测模型

几何模型建立之后对模型进行网格划分,网格划分时对铁氧体工件上的缺陷部位进行细分,设置最大四面体最大边长为1 mm,其他区域的四面体最大边长为4 mm,保证整体运算量不过大的前提下得到缺陷处质量较高的仿真结果[16-17]。

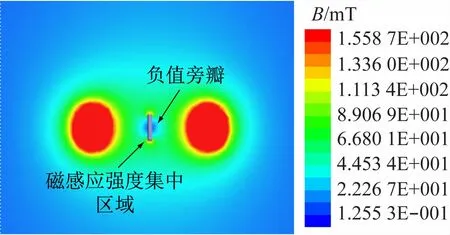

漏磁场分布在缺陷上方的空间内,图4所示为平行于铁氧体工件上表面的平面内磁感应强度,从图4中缺陷两侧出现了两个磁感应强度突然降低的区域,这是因为缺陷处的饱和磁通密度降低,工件不能容纳磁回路中所有的磁力线,无法通过工件的磁力线就泄漏到表面的空气中,在工件上方形成漏磁场。这两个区域就是漏磁场切向分量中的负值旁瓣区域和磁力线集中穿出和穿入铁氧体工件的区域。从图中还可以看出由于磁力线的压缩在缺陷的上下两端产生了两个磁力线集中的区域,这两个区域内磁感应强度明显高于周围区域的磁感应强度。无论是磁力线集中穿出和穿入工件还是磁力线被压缩,都表明缺陷的存在导致工件局部磁阻变大,饱和磁通密度下降,原有的磁回路被破坏。

图4 工件上表面磁感应强度云图

为了研究漏磁场的空间分布特征,图5给出了缺陷上方垂直于工件上表面的平面内的漏磁场的磁感应强度云图。从图中可以看出,缺陷上方产生了漏磁场,磁力线的传播路径发生了改变,一部分磁力线从缺陷一侧穿出工件在空气中传播,绕过缺陷后在缺陷的另一侧重新穿入工件。磁力线在空气中传播时由于空气磁导率非常小,饱和磁通密度很低,磁力线无法继续沿着磁化方向水平传播,转而向上方空间发散,所以在漏磁场在缺陷上方成半圆形分布。

图5 缺陷上方磁感应强度

传感器在工件上方检测漏磁信号时距离工件表面有一定的提离距离,为了更准确地分析实际检测时的漏磁信号,在铁氧体缺陷上方0.5 mm处建立平面,计算平面内磁感应强度。图6所示为距离工件上表面0.5 mm平面的磁感应强度云图,图6(a)、(b)分别为有无缺陷时的仿真结果图。从图中可以看出,缺陷处上方的磁感应强度明显高于无缺陷处的磁感应强度。图6(a)中缺陷边缘的磁感应强度高于缺陷中间的磁感应强度,证明磁力线在缺陷两侧集中穿出和穿入工件表面。

图6 工件上表面磁感应强度对比

通过分析仿真结果证明漏磁检测技术可以应用于铁氧体缺陷检测,铁氧体工件在饱和磁化状态下缺陷上方会产生一个明显的漏磁场,漏磁场的场强和磁力线分布都与无缺陷处不同,可以通过检测工件表面的磁场分布特征来判断是否存在缺陷。

2 铁氧体表面缺陷漏磁检测实验

2.1 传感器探头设计

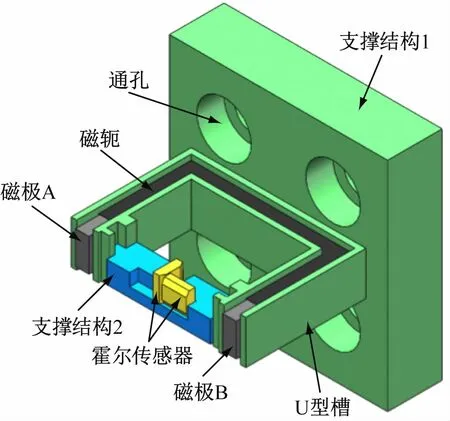

传感器探头选用永磁磁化方式对铁氧体进行磁化。利用钕铁硼永磁体作磁极,硅钢片作磁轭,霍尔传感器作磁敏传感器制作检测探头如图7所示。

图7 探头支撑结构

探头整体是轴对称结构,其中U型槽中安装U型硅钢片作为磁轭,两个钕铁硼磁极分别安装在磁轭两端。磁轭、磁极和铁氧体构成完整的磁回路,实现对工件的局部磁化。探头顶部方形的支撑结构1是与机械臂的连接结构,通过4个螺柱固定在机械臂末端。永磁体之间的支撑结构2用来安装磁敏传感器。探头支撑结构采用环氧树脂材料通过3D打印制作,拥有较高的精度,但是环氧树脂材料磁导率很低,会隔断磁回路,因此磁极支撑结构底部开孔保证磁回路的完整性。探头实物如图8所示。

图8 探头实物图

2.2 铁氧体表面缺陷检测

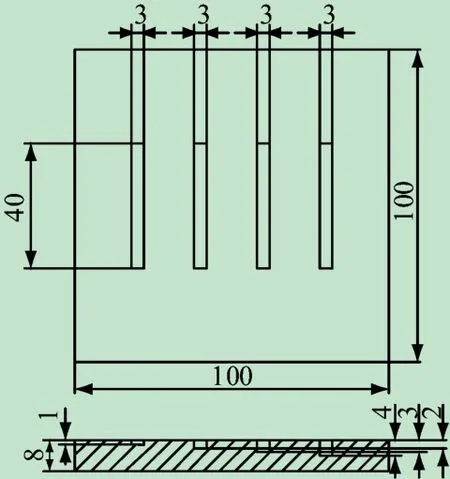

铁氧体表面缺陷如图9所示,铁氧体样品尺寸为100 mm×100 mm×8 mm。在工件上表面以中线为对称轴等距加工了4个长度为40 mm,深度分别为1、2、3、4 mm,宽度为3 mm的矩形缺陷。

图9 缺陷尺寸图(mm)

铁氧体表面缺陷检测实验平台如图10所示,主要包括四轴桌面机械臂、铁氧体试件、放大电路检测探头、数据采集卡和LabVIEW编写的上位机组态软件。

图10 实验平台

机械臂负责漏磁检测探头在镍锌铁氧体上表面保持固定距离和相对速度进行移动,在移动过程中探头上的磁化结构对样品表面进行局部饱和磁化,在缺陷处产生漏磁信号,探头上的WSH138霍尔传感器经过缺陷上方时,检测到漏磁信号。信号通过USB-4711A数据采集卡上传到上位机中进行处理、分析、显示和存储,上位机通过程序将样品基本信息和表面缺陷情况进行收集并保存到数据库中。

2.3 实验数据分析

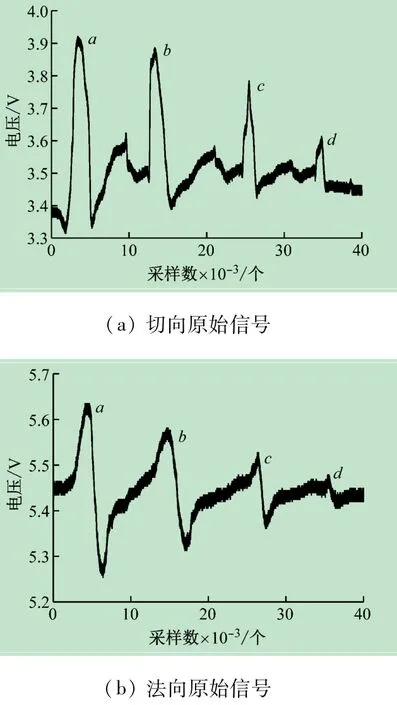

实验采集的铁氧体工件表面原始漏磁信号如图11所示。从图中可以看出,工件表面缺陷处产生了明显的漏磁信号,切向漏磁信号为单峰值,法向漏磁信号为正负双峰值。

图11 铁氧体工件表面原始漏磁信号

图11中a、b、c、d峰值分别是深度为4、3、2、1 mm缺陷处产生的漏磁信号。从图中可以看出,缺陷深度越大,漏磁信号的峰值越大,缺陷深度为4 mm时,切向信号和法向信号的波动幅值为500和350 mV,随着缺陷深度减小,信号的幅值也逐渐减小,当缺陷深度减小到1 mm时,切向信号和法向信号分别降低到100和30 mV,这表明漏磁信号的大小与缺陷深度相关。

从图11中还可以看出,切向漏磁信号的峰值点在缺陷中心处,法向信号的两个峰值关于缺陷中心对称。根据切向漏磁信号与法向漏磁信号的信息特征可以发现缺陷上方的漏磁场呈半球状分布,从法向漏磁信号中漏磁场的方向发生突变可以知道磁力线从缺陷一侧穿出工件后以圆弧状的姿态绕过缺陷,在缺陷另一侧再穿入工件中。

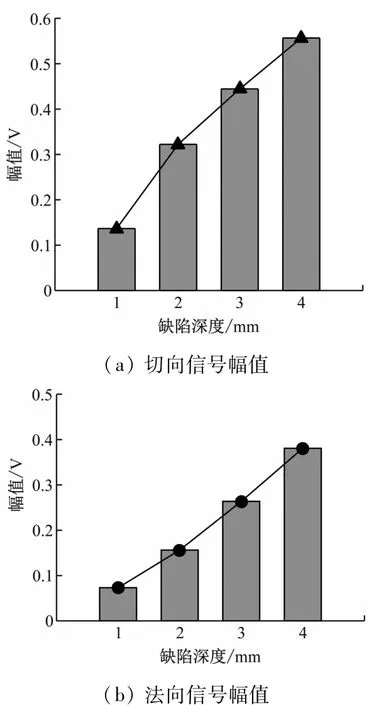

为了更直观地观察漏磁信号与缺陷深度的关系,将不同深度缺陷处采集的漏磁信号幅值绘制在一张图中。幅值信号与缺陷深度之间的关系如图12所示,图12(a)为切向漏磁信号幅值与缺陷深度关系,从图中可以看出,缺陷深度为1 mm时,幅值为100 mV,随着缺陷深度变大,信号幅值也呈线性增加,综合来看缺陷深度每增加1 mm,切向信号幅值增加约130 mV。图12(b)是法向漏磁信号幅值与缺陷深度关系,法向信号幅值与切向幅值有着相同的变化趋势,缺陷深度1 mm时,法向信号幅值约为30 mV,缺陷深度每增加1 mm,法向信号幅值增加约110 mV。

图12 不同深度缺陷信号幅值

通过上述分析可知漏磁信号的幅值与缺陷深度在一定范围内存在线性关系,可以通过信号幅值的大小确定缺陷深度,为接下来研究量化缺陷尺寸提供了理论依据。

3 结 语

经过有限元仿真分析和实验验证,初步证明漏磁检测技术可以有效地检测出铁氧体工件表面缺陷。根据仿真结果可知在饱和磁化状态下铁氧体缺陷上方空间会形成一个漏磁场,该磁场方向与磁化方向相同,在缺陷两侧有两个磁力线集中穿出和穿入的区域,这两个区域内磁力线法向不再水平,而是转而向上。根据铁氧体表面缺陷漏磁检测实验结果可知漏磁信号的幅值与缺陷深度线性相关,深度越大漏磁信号越强,同时磁场强度随着与缺陷中心距离的减小而逐渐增强,缺陷中心上方磁场强度最大。