钢铝复合激光落料线工艺分析与相关技术研究

陈 康,胡志达,石 磊,于海飞,濮剑锋

(江苏亚威机床股份有限公司,江苏 扬州 225200)

在汽车工业高速发展的今天,随着国家碳中和与碳达峰目标的提出,环保压力日益增大,发展新能源汽车与汽车轻量化设计成为汽车工业发展的重要方向[1]。高强度钢、铝合金、铝基复合材料等轻量化材料将在未来汽车的整车占比中越来越高。

针对高强度钢、铝合金和铝基复合材料等异形板的加工,传统加工方式是采用机械压力机配合成形模具冲切的落料线方案[2],这种方案具有模具磨损过快、配备多种不同模具、模具配备周期长和模具铝积屑瘤损伤板材表面等突出问题,尤其对抗拉强度达1200MPa 的高强度钢材加工,采用成形模具加工十分困难。

与机械压力机落料线不同,钢铝复合激光落料线最显著的特点是无需模具,仅仅通过编程软件更改加工程序,就可实现不同形状落料要求的柔性切换,快速响应市场需求[3]。

1 主要设备组成及功能

钢铝复合激光落料线适用于各种冷轧薄板、电镀锌钢板、高强度钢板、铝板及铝合金板材的加工[4],该线主要由开卷引料模块、多辊校平模块、纠偏夹送模块、激光切割模块、分拣堆垛模块和智能控制模块共六大功能模块组成,如图1 所示。

图1 工艺流程图

1.1 开卷引料模块

开卷引料模块由储料台、上料小车、开卷机、引料折头、切头剪、清洗装置构成。行车把料卷从储料台吊到上料小车上,上料小车运行至开卷机处,完成料卷的对中,实现料卷的自动上料。开卷机采用恒张力开卷避免带材过拉或散卷。引料折头装置将板材夹住向后送,实现自动穿带。切头剪将带材头部质量不好的部分切掉。对于板面要求高的带材,采用湿式清洗机去除带材表面的灰尘。

1.2 多辊校平模块

多辊校平模块由纠偏夹送、下动式19 辊校平机和活套构成。19 辊校平机用于消除带材的波浪弯和瓢曲等板形缺陷,避免由于带材不平造成带材撞击激光头,影响顺利切割,保证成品板所需的平整度。考虑到钢材与铝材在材料性质上的差异,校平机不能共用。为满足钢铝复合加工,19 辊校平机为双辊盒校平机[5],配备换辊小车,可快速更换,满足钢板、铝板的校平要求。设置活套可有效避免停机痕,使得带材具有一定的自由度,便于纠偏。

1.3 纠偏夹送模块

纠偏夹送模块由柔性纠偏装置、测量装置和高速送料装置组成。该柔性纠偏装置可以实时检测板材的位置。当板材跑偏时,会给后续加工单元提供反馈信号,后续的高速送料装置会在线实时调整,实现板材数控柔性纠偏夹送功能,保证后续切割尺寸的精准。

1.4 激光切割模块

激光切割模块由两个激光切割梁、随动皮带、除尘装置等构成。两个激光头既可实现双头联动,又可以协同分工,单独工作,提升工作效率;有别于锯齿链切割平台,采用随动皮带,可有效避免板面划伤,且避免激光闪回现象,对于切割过程中产生的灰尘,有效回收。

1.5 成品堆垛模块

成品堆垛模块由堆垛皮带机、关节机器人、出料台车和排废机构组成。切割好的板材输送到堆垛皮带机上,由多个关节机器人协同同步跟随分拣板材,之后将其堆垛到出料台车上。

2 关键技术探讨

2.1 多轴、多通道多头联动激光切割系统

基于每个切割头4 个轴联动、3 个切割头之间联动、切割头组与送料轴(X 轴)联动,以及输送装置多轴的同步随动等复杂的控制需求,开发产品级多通道多头控制技术,使各独立的多轴插补信息交互,建立最大26 轴联动工艺模型,结合多组控制、译码器和插补器模块所构成的协同控制系统。

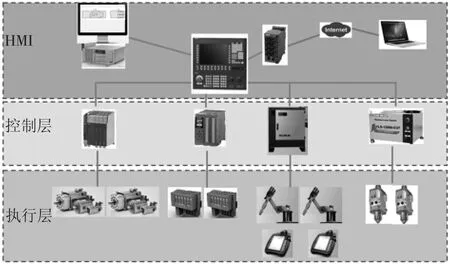

基于EtherCat、Profinet 总线和DCOM分布式控制,及HMI、基于WPF、WCF,开创性地开发了适应不同底层NC 控制的统一的CNC 系统,如图2 所示。CNC 具备了多切割头协同切割的功能,实现板材连续运动下多切割头的准确定位与衔接、多段与多轴输送的同步。

图2 全线CNC 控制模型

通过多轴、多通道多头联动CNC 控制技术,通过建立最大26 轴联动工艺模型与程序开发,实现两个激光头并行加工与全线协同,如图3 所示,连续加工速度达60m/min,可加工典型零件发动机盖板25片/min。并运用MCD 通过“软件在环”完成虚拟调试。

图3 双激光头并行协同切割

2.2 多头路径分解、高效切割工艺集成的CAM 软件系统

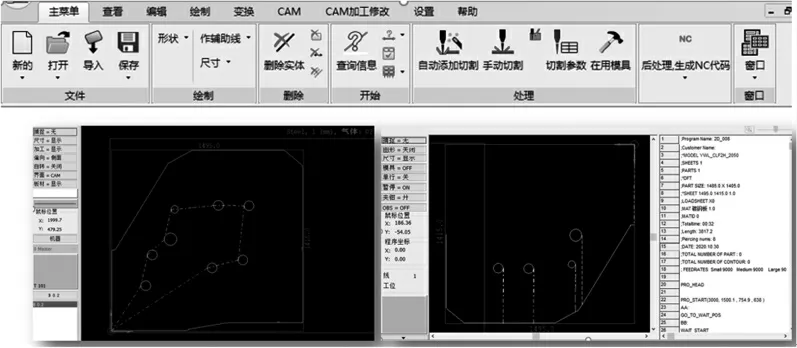

基于多头加工轨迹自动分解、高效协同的自动编程的需求,通过对多切割头的切割路径优化、切割轮廓的合理高效分工、切割干涉避让的算法、切割起点的合理选择等技术的研究,集成薄板切割所需要的高加速、高速的伺服控制的再编程及参数优化能力、切割头高速随动及运行轨迹优化、扫描切割等工艺,开发了专用的自动编程CAM系统。该系统确立了可配置式模块化的软件拓扑架构,实现复杂切割头任务自动分解、运动规划和柔性加工。该CAM系统可将CAD 图形导入即可实现复杂切割路径规划、运动分解和加工代码生成,如图4 所示,产品切换时间≤10min。

图4 CAM系统路径规划

2.3 轻量化切割梁

通过动力学模型,定义动态响应和刚度、阻尼和振动等动态性能指标,先后采用形状、尺寸、拓扑结构优化方法,通过切割梁、输送装置的动态结构,以及切割头与板材距离高频响应的控制研究,深入研究刚—柔—控制的耦合建模和优化,满足结构轻量化、高刚性、运动的高速、高动态和设备高可靠性要求。

通过采用钢铝复合结构组装,保证切割梁高刚性的前提下降低自身重量。实现结构轻量化、高刚性和运动的高速、高加速度,切割速度达到60m/min,加速度达到3G。运用ANSYS 有限元分析优化切割梁,控制切割梁在3G 惯性负载作用下X 轴挠度变形≤0.095mm,切割头位移≤0.032mm,保证激光头动态切割精度。

2.4 高动态响应防划伤随动输送皮带

从位姿误差作用机理等方面研究运动组高精度运动控制理论与方法,解决板料跑偏后切割点重合偏差大造成的割不断等质量问题。开发了一套高动态响应随动输送皮带,如图5 所示,随动输送皮带两两之间留有激光切割所需的气道,气道与激光头X轴方向保持相对静止,避免激光闪回和皮带烧伤;随动输送皮带下设废料收集箱,废料自动落下与工件分离。采用伺服电机控制送料速度与切头速度匹配,高效控制板材与输送皮带之间的速差,加减速阶段速差<3%,可有效保证板面无划伤,避免板料互相叠压。

图5 随动输送皮带

3 结语

伴随汽车轻量化技术的发展、轨道交通的快速发展以及国产大飞机适航量产步伐的加快,超高强钢、铝合金及铝基复合材料将得到大量应用。相应板材处理设备的需求量也将大幅增长,因此能够同时兼顾碳钢板及铝合金板材加工的设备将会得到长远的发展,钢铝复合激光落料线的出现将会在很大程度上解决这个难题。钢铝复合激光落料线将大幅提升绿色制造水平,突破超高强度、高档铝合金材料落料加工装备受制于人的状况,实现自主可控,填补我国智能化高效、高精度柔性激光落料技术的空白区域,有力推动汽车、航空航天、轨道交通、工程机械等行业异形板柔性加工的转型升级。