综采工作面采煤机和刮板输送机负荷平衡问题探讨

李 刚

(晋能控股煤业集团赵庄煤业有限责任公司, 山西 长治 046605)

引言

近年来,随着综采工作面自动化水平的提升,采煤机、刮板输送机、液压支架等设备自动化控制能力不断增强和优化,但是综采工作面的生产过程必须由采煤机和刮板输送机配合完成;采煤机的启动及速度设定以及刮板输送机的启停和速度控制均由操作人员完成,两者之间的平衡协调便成为影响综采效率的主要方面。如何通过智能化设计实现采煤机和刮板输送机之间的协调运行便成为摆在煤矿工作人员面前的一大难题,可通过智能化设计,提升工作面设备生产效率,实现采煤机和刮板输送机负荷平衡。

1 综采工作面概况

某工作面属北三8 号下组煤盘区,工作面回采8 号煤层,由机轨巷、回风巷、底抽巷、切眼及瓦斯治理巷组成。工作面机轨巷、回风巷均采用全锚支护,机轨巷净宽5.5 m,净高3.5 m,回风巷净宽4.5 m,净高3.5 m,工作面切眼采用全锚支护(矩形断面),切眼净宽7.5 m,净高3.5 m。该工作面使用SGZ-900/1050 运输机,机头架3.07 m,过渡槽3.93 m,机尾架4.952 m,标准槽每节1.75 m,启动方式为变频启动,额定电压3 300 V,运输能力3 000 t/h,电机功率3×1 000 kW;外形尺寸14 466×2 325×2 240 mm 的MG-500/1140-WD 采煤机,其滚筒截深0.865 m,滚筒直径2.25 m,截割功率2×900 kW,总装机功率2 240 kW,牵引功率400 kW,过煤高度0.844 m,牵引速度0~17.5 m/min。

2 采煤机和刮板输送机驱动方式

2.1 采煤机驱动方式

采煤机是重要的井下施工机械,其行走驱动系统所需功率储备较大,对器件功效和使用寿命也有较高要求,采煤机行走系统驱动方式主要有以下三种:

1)液压驱动结构,主要由2 台液压马达、行走履带和减速器等组成,该驱动方式体积小,并具有自动过载保护功能,但与电机驱动方式相比,过载能力不足且相应速度较慢,不利于整机精准控制;

2)直流电机驱动,主要由2 台直流电机、行走履带、可控硅整流器和减速器等组成,自动转矩大,控制响应快,过载能力强,但体积大,维护量大,控制复杂,可靠性不高;

3)交流变频驱动,主要由2 套交流变频电机、减速器、行走履带和控制系统组成,维护简便,工效高,且体积小,可靠性强。本工作面MG-500/1140-WD采煤机主要采用交流变频驱动方式。

2.2 刮板输送机驱动方式

早期的刮板输送机主要采用单速驱动和双速驱动等方式,前者作为较传统的驱动方式,存在滑差,会造成能源损失;后者电动机上同时安装了低速绕组和高速绕组,能保证电动机平稳低能耗运行。近年来,随着变频调速技术的发展,变频技术在刮板输送机中开始普及应用,其调速性能能实现输送机软启动[1],并在运行过程中通过输出频率达到调节运行速度的目的。

3 采煤机和刮板输送机负荷平衡

煤矿出煤生产直接受综采工作面生产连续性的影响,为此必须对采煤机和输送机之间配合及负荷平衡问题进行探讨,以保证工作面连续生产。考虑到采煤机和输送机均采用变频器驱动方式牵引,故可通过变频器调速控制。

3.1 刮板输送机调速

电动机主要依靠输出转矩进行设备驱动,变频器输出转矩T1和负载转矩T0之间存在以下关系:T1-T0>0 时设备加速,反之则设备减速,当T1-T0=0 时设备匀速运行。采煤过程中应通过变频器转速和转矩变量控制,即设备启动且负荷变化时主要采用转矩控制,设备正常运行情况下采用转速控制,以保证采煤过程的连续性,并在空载情况下降低输送机运行速度,节能降耗。当带式输送机、破碎机和转载机等均开启并具备工作面采煤条件时,启动输送机,此时刮板输送机是否有煤及煤量多少并不明确,必须通过恒转矩控制,确保变频器所输出的转矩能顺利启动刮板输送机。

3.2 负荷平衡

3.2.1 采煤机和刮板输送机运行过程分析

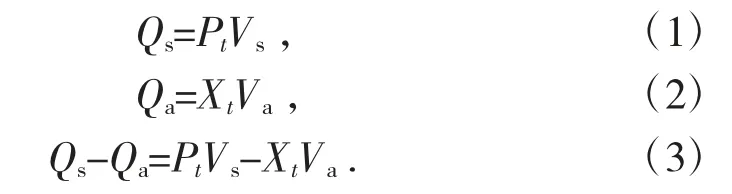

采煤过程中必须加强落煤速度控制,在采煤机前后滚筒割煤时煤块落至刮板输送机上,导致其负荷增大,当其负荷值达到警戒值时会向采煤机发出减速指令。出于采煤机和输送机负荷平衡的考虑,应以煤炭质量为主要控制变量,并存在以下变量关系[2]:

式中:Qs为采煤过程中落煤量;Qa为输送机输煤量;Pt为采煤机匀速前进过程中工作面存煤量;Vs为采煤机前进速度;Va为刮板输送机前进速度;Xt为输送机存煤量;t 为输送机运行时间。

如果采煤机和输送机均采用转速控制模式,且当两者运行方向相反(图1-1)时,随着输送机运行时间的增大,刮板输送机上的落煤量会不断增加,使其负荷越来越重,导致(3)式中Qs-Qa>0,进而导致输送机所需电流增大,当其电流需要量达到设计值的85%时,便会通知采煤机降低运行速度,输送机上的落煤量会逐渐减小,而当输送机负荷降至设计负荷的50%时,应将采煤机采煤速度提升值原来水平。

而当采煤机和运输机运行方向一致(图1-2)时,输送机上存煤空间会不断减小,如采煤机仍按照原较快速度运行,则会影响采煤机运行,为此必须提高输送机运行速度,并适当降低采煤机采煤速度。

图1 采煤机和刮板运输机运行方向

3.2.2 采煤机恒速控制

采煤机恒速控制即其以固定速度运行,而随着采煤机采煤量的增加,输送机运行负荷和速度均不断增大,待输送机负荷达到额定负荷的80%时,其负荷、运行速度便与采煤机达到平衡;当输送机负荷达到额定负荷的85%时,若采煤机速度恒定,则需提高输送机速度,以降低其上煤量和负荷;当输送机负荷达到额定负荷的50%时,再将输送机速度调整至设计速度。

3.2.3 刮板输送机恒速控制

无论采煤机和输送机两者运行方向是否一致,一旦发生输送机负荷快速上升的情况,且经滤波处理后仍无改变,则应降低采煤机速度,同时将输送机负荷降至警戒线以下。以输送机为基准进行其变频器速度控制,以确保其速度恒定:随着采煤机运行速度加快,输送机落煤量和荷载增大,当其负荷达到额定负荷值的80%时,其负荷与采煤机运行速度便达到平衡状态,综采工作面若以该状态采煤,则可达到最大生产效率;此后,输送机负荷继续增大值额定值的85%,便达到警戒值,此时应干预采煤机运行速度,使其降至设计值的50%后再加速。

实际采煤过程中,采煤机恒速控制及刮板输送机恒速控制情况均有可能发生,为此应综合考虑以上两种模式,通常采用采煤机恒速模式,当输送机负荷超过警戒值时,应提高输送机运行速度,若此时其负荷仍无降低迹象,则应降低采煤机运行速度,并改用输送机恒速模式,直至其负荷降至额定值50%后,再恢复至采煤机恒速模式。

4 结语

为进行采煤机和刮板输送机运行速度的协同控制,应加强对输送机运行速度、荷载等的监测,并据此调整采煤机割煤速度,通过采煤机牵引控制及输送机变频控制的结合,能有效保证两者负荷平衡,提高综采工作面生产效率。本综采工作面生产实践证明,采煤机和刮板输送机两者负荷平衡控制能保证采煤生产过程的连续性,降低工作面启动能耗,使经济效益和社会效益显著提升。