油井水泥用微球型防腐蚀剂的合成及性能评价

张健,王长宁,彭志刚

(1.中国石油集团川庆钻探工程有限公司钻采工程技术研究院,陕西 西安 710018;2.低渗透油气田勘探开发国家工程实验室,陕西 西安 710018;3.西南石油大学 化学化工学院,四川 成都 610500)

近年来随着高含酸气藏的勘探开发,使得固井水泥环面临更加严峻的腐蚀挑战[1-2]。在四川盆地海相碳酸盐储层中含有大量酸性CO2气体,固井水泥环在高温高压高湿环境中遭受其强烈的腐蚀破坏,造成水泥环强度降低、渗透率增大[3-4],随着腐蚀程度的加剧,进一步导致水泥环层间封隔作用失效,严重破坏了井筒完整性,缩短了气井生产年限[5-6]。因此,高含酸性气藏固井作业对水泥环的腐蚀完整性提出了更高的要求[7-13]。为了更好提高水泥石的抗腐蚀性能,本文制备一种聚合物微球型防腐蚀剂(PSAC),对其微观结构和抗腐蚀性能进行了表征和评价,并探讨了其抗腐蚀作用机理。

1 实验部分

1.1 材料与仪器

苯乙烯(St)、丙烯酸羟乙酯(HEA)、甲基丙烯酸甲酯(MMA)、对苯乙烯磺酸钠(SSS)、过硫酸铵(APS)、碳酸氢钠(NaHCO3)均为分析纯; Nano-SiO2、KH-570、API G级中抗硫油井水泥、硅粉、SXY(分散剂)均为工业品。

WHY-10/300型微机控制全自动压力试验机;X-Pert MPDPRO型XRD衍射仪;PALS190 Plus 型Zeta电位仪和激光粒度分析仪;H-600型透射电子扫描电镜;STA449F3 型傅里叶红外分析仪;Quanta450型环境电子扫描电镜;MesoMR核磁共振孔隙结构分析与成像系统。

1.2 防腐蚀剂(PSAC)的合成

称取一定量经过100 ℃活化24 h的纳米SiO2,加入100 mL乙醇当中,常温超声分散30 min,再向其中加入硅烷偶联剂KH-570,继续超声分散 30 min,转移到装有回流冷凝管、电动搅拌器的 100 mL 四颈烧瓶中于60 ℃条件下回流反应3.0 h,将所得稳定悬浮液冷却至室温离心分离水洗若干次后,将所得白色粉末置于真空干燥箱中常温干燥 12 h,即得改性纳米SiO2。

将60 mL去离子水与0.25 g改性纳米SiO2、0.10 g SSS、5 mL 2.40%APS水溶液和15.0 g混合单体(St和HEA质量比为3.25)预先高速机械乳化15 min后,移入装有搅拌器、冷凝管、温度计、恒压滴液漏斗的250 mL四口烧瓶,升温至70 ℃进行反应,待混合溶液出现蓝光且回流消失后持续保温 30 min,升温至80 ℃,滴加一定量的改性纳米SiO2/SSS/APS混合溶液和HEA/MMA混合单体进行后续聚合,控制5.0 h滴加完毕,然后在90 ℃下保温熟化2.0 h即得微球型防腐蚀剂(PSAC)。

1.3 腐蚀评价实验

按照GB 10238《油井水泥》附录A[14]中的水泥浆制备方法分别配制加有水泥固体含量0.0,6.0%,12.0%的PSAC防腐水泥浆体系,水灰比均为0.44,高温稳定剂硅粉加量均为35%,将搅拌均匀的水泥浆注入圆柱(d×h=2.5 cm×5 cm)模具,常压水浴90 ℃养护3 d后,将水泥石脱模并转入高温高压养护釜进行连续60 d的腐蚀实验,腐蚀环境为N27.0 MPa,CO23.0 MPa,温度120 ℃。分别对7,14,30,60 d腐蚀水泥石进行阶段性宏观和微观性能分析测试。所有待测样品均需浸泡在丙酮溶液中,防止水化及空气中CO2对测试结果的影响。

1.4 分析评价方法

将合成的PSAC用去离子水稀释成质量分数为0.4%的溶液,测试其平均粒径、透射电镜(TEM)及红外分析,测试温度均为室温。

采用微机控制全自动压力试验机对达到规定腐蚀龄期的水泥石进行抗压强度测试。

采用核磁共振孔隙结构分析与成像系统对达到规定腐蚀龄期的水泥石孔径特征进行测定,可测孔径范围为3×105~3.14×105nm,测试之前样品需抽真空水饱和处理24 h。

用X射线衍射仪和环境扫描电子显微镜分别对达到规定腐蚀龄期的水泥石水化产物物相组成和微观形貌结构进行分析,测量模式:连续扫描,扫描速率8(°)/min。

2 结果与讨论

2.1 PSAC微观结构表征

2.1.1 红外分析 PSAC红外谱图见图1。

图1 PSAC的红外谱图

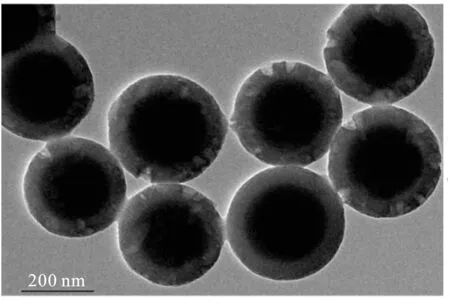

2.1.2 TEM和粒径分析 图2为PSAC的TEM图和粒径分布图。

图2 PSAC的TEM图片和粒径分布图

由图2可知,防腐蚀剂PSAC呈现核-壳球状形态,且具有良好的圆球度,分散均匀,无相互粘连现象,同时,通过粒径分布图可知,PSAC为一种纳米尺度微球,平均粒径细化到211.6 nm,呈现窄分布状态,分布集中。

2.2 腐蚀评价实验

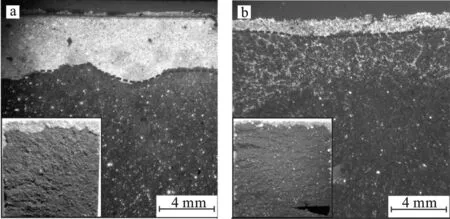

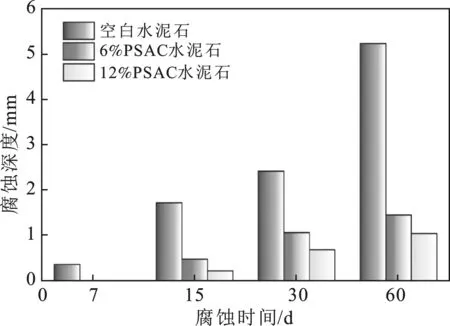

2.2.1 腐蚀深度 图3为空白水泥石和添加PSAC水泥石经过30 d腐蚀后的断面深度显微图片,图4为经过连续60 d腐蚀后的腐蚀深度数据图。

黑与白是永远的流行色,太极也正是黑白两色组成,苏泊尔R9713净水机正是演化了极简式设计,和MUJI风格非常相似。

图3 水泥石经过30 d腐蚀后断面酚酞染色和光学显微图片

图4 水泥石腐蚀深度

由图3酚酞染色部分可知,未被腐蚀水泥石基体呈现红色,腐蚀部分由于碱性产物的消耗呈现青色,进一步通过断面深度显微图片可知,腐蚀深度从边沿逐渐蔓延至内部,腐蚀前沿呈现锯齿状,同时还可以看到,PSAC水泥石腐蚀蔓延深度明显小于空白水泥石。

由图4可知,空白水泥石的腐蚀深度发展速度明显高于PSAC水泥石,经过7 d腐蚀后,CO2侵蚀深度已达0.42 mm,而PSAC改性水泥石并未出现侵蚀深度;当腐蚀养护时间达到30 d时,空白水泥石的腐蚀深度侵蚀蔓延至2.43 mm,加有6.0%和12.0%PSAC水泥石的腐蚀深度增长为1.02 mm和0.76 mm,腐蚀深度仅为空白水泥石的41.98%和33.74%,当腐蚀时间达到60 d时,空白水泥石腐蚀前沿已延伸至5.24 mm,而加有6.0%和12.0%PSAC水泥石的腐蚀前沿分别延伸至1.24 mm和 0.98 mm,分别为空白水泥石的23.66%和18.70%。上述腐蚀深度实验结果表明,防腐蚀剂PSAC使得水泥石抗CO2侵蚀能力和抗腐蚀能力显著提高。

2.2.2 孔隙率及孔径分布 图5为空白水泥石和添加PSAC水泥石腐蚀前后的孔径分布图及孔隙率变化趋势图。

图5 水泥石被CO2腐蚀后的孔隙率及孔径分布

由图5可知,PSAC使得水泥石初始孔隙率显著降低,6.0%和12.0%PSAC水泥石的孔隙率分别为9.65%和8.32%,比空白水泥石(12.53%)分别降低2.88%和4.21%;不论是空白水泥石还是PSAC水泥石,经过腐蚀之后孔隙率均表现为先降低后增大的发展趋势,但变化幅度明显不同。具体表现为,当腐蚀时间达到14 d时,空白水泥石孔隙率增长率为-1.49%,6.0%PSAC水泥石和12.0%PSAC水泥石孔隙率增长率分别为-1.04%和-0.8%,上述结果表明,腐蚀初期,PSAC水泥石受到CO2腐蚀程度小于空白水泥石。当腐蚀时间延伸到60 d时,空白水泥石孔隙率增长率为3.5%,而6.0%PSAC水泥石和12.0%PSAC水泥石孔隙率增长率分别为 2.17% 和1.47%,上述结果表明,不论在腐蚀初期还是腐蚀后期,PSAC水泥石受到CO2腐蚀程度均小于空白水泥石,其抗腐蚀性能优异。进一步分析图5孔径分布还可以看出,经过长时间腐蚀之后,水泥石的微观孔径结构也发生了相应变化,空白水泥石中微孔(>50 nm)体积增加了36%,而6.0%和12.0%PSAC水泥石中微孔(>50 nm)体积分别减少了15%,20%,微细孔(<50 nm)体积分别增加了37%,43%。根据吴忠伟微孔孔划分标准可知[15],孔径>100 nm的为有害孔、<50 nm的为无害孔,介于两者之间的为少害孔。空白水泥石腐蚀之后有害孔和少害孔比例增多,微观孔径结构粗化,而PSAC水泥石腐蚀之后无害孔比例明显增加,微观孔径结构细化,水泥石基体密实度增加,从而抗渗性提高。

2.3 抗CO2腐蚀机理研究

普遍认为提高固井水泥石抗腐蚀性能主要有以下3种途径[14-15]:提高水泥石密实度、降低初始渗透率、减少水化产物中初始氢氧化钙含量。不同防腐蚀材料因其特定的结构和功能,作用机理也不尽相同,为了揭示PSAC的防腐蚀作用机理,进一步用XRD、SEM等分析手段研究了PSAC对水泥石水化产物种类及微观结构的影响。

2.3.1 PSAC对水化产物的影响 两种不同类型水泥石水化产物的XRD衍射谱图见图6。

图6 PSAC对水泥石水化产物的影响

由图6空白水泥石的XRD谱图中可以明显的看到Ca(OH)2(4.92,2.628,1.927 nm)、钙矾石(AFt)(2.773,2.616 nm)、单硫型水化硫铝酸钙(AFm)(2.74 nm)和水化硅酸钙凝胶C-S-H(3.35~3.12 nm)的衍射峰[16-17],说明油井水泥水化产物主要为Ca(OH)2、钙矾石(AFt)、单硫型水化硫铝酸钙(AFm)和水化硅酸钙凝胶C-S-H;而加入PSAC的水泥石除了上述主要水化产物衍射峰外,还出现了明显的SiO2衍射峰,并且Ca(OH)2衍射峰强度随着PSAC增加逐渐降低。纳米SiO2中的非晶态活性部分具有火山灰活性,在水化过程中通过消耗碱性产物Ca(OH)2,一方面减少了水化产物 Ca(OH)2的初始含量,另一方面生成新相C-S-H凝胶,可有效提高水泥石基体致密性及强度[18]。因此,上述谱图结果表明,PSAC并未对水泥水化产物种类产生明显影响,而是由于PSAC中纳米SiO2的火山灰活性,从根本上改变了易被CO2腐蚀的水化产物Ca(OH)2初始含量。

2.3.2 PSAC对水泥石微观结构的影响 两种不同类型水泥石断面的SEM图片见图7。

图7 水泥石微观结构电镜扫描图片

进一步对空白水泥石疏松部位和PSAC水泥石致密部位(图7小框中部位)分别进行原子力扫描分析,结果见图8。

图8 水泥石断面原子力图片

由图8可知,空白水泥石表面存在大量尖锐凸起,表面粗糙度大,结合电镜扫描结果进一步证实,水泥石基体表面存在大量棱角分明的水化产物和凹凸不平的孔隙结构;而PSAC水泥石表面比较平滑,不存在尖锐凸起,粗糙度小,在电镜分析结果基础之上进一步证明,水泥石表面覆盖一层膜状物质,这种膜状物质包裹于水化产物之上、或者堵塞填充孔隙当中,使得水泥石表明光滑,质地紧密。

2.3.3 PSAC水泥石抗腐蚀机理分析 油井水泥水化产物主要为碱性的Ca(OH)2、C-S-H,而CO2溶解于孔隙水后生成H2CO3,H2CO3溶液与水泥石碱性水化产物[Ca(OH)2和C-S-H]发生腐蚀反应,导致水泥石水化产物胶结组分严重流失,致使水泥石机械力学性能衰退,孔径结构粗化。从水泥石本身属性分析,水泥石基体属于高碱性无机材料(pH=11~13),所含碱性组分被CO2消耗是无法避免的,同时水泥石基体也是一种多孔介质结构,天然存在腐蚀介质进入内部的渗流通道,因此,油井水泥本身就是一种多孔结构腐蚀源,需从多方面综合考虑提高水泥石的抗腐蚀性能。

结合上述水泥石宏观性能变化规律及微观结构表征结果,PASC提高水泥石抗腐蚀性能作用机理主要为以下两方面:

(1)提高水泥石基体致密性,阻断腐蚀介质的运移通道。由紧密堆积理论可知,不同粒径材料形成的混合体系,对粗细集料间隙通过纳米尺度充填,进行合理的颗粒级配优化,可达到改善并提高混合体系致密性的目的。由图2可知,PSAC粒径为纳米级别(211.6 nm),通过颗粒级配作用,均匀分散填充于微米级水泥熟料颗粒所形成的间隙当中,随着水化过程的进一步发展,水泥石基体更加致密,当PSAC加量足够多时由于成膜物质的封堵填充效应(图7),即可形成非渗透性水泥石,有效增强了水泥石基体抗渗性,阻断了腐蚀介质的运移通道,减缓腐蚀介质的扩散速率。

(2)降低碱性组分Ca(OH)2初始含量,减少腐蚀介质交换源。国内外学者研究已经证明:活性硅质类材料基于火山灰效应,可与水泥碱性产物 Ca(OH)2反应生成新相水化C-S-H凝胶。PSAC中所含的纳米SiO2属于活性硅质类材料,具有火山灰活性,随着水泥水化进程的发展,吸附于水泥颗粒表面时纳米SiO2通过二次水化作用减少了水化产物Ca(OH)2的初始含量,生成了新相C-S-H凝胶,反应方程如下:

xSiO2(s)+yCa(OH)2(s)+nH2O(aq)→

xCaO·ySiO2·(n-2)H2O(s)(水化硅酸钙)

其中,6CaO·6SiO2·H2O(s)=C6S6H;5CaO·6SiO2·H2O(s)=C5S6H;4.5CaO·6SiO2·H2O(s)=C4.5S6H。

XRD分析结果也证实了这一点,纳米SiO2的火山灰效应,不仅没有对油井水泥水化产物种类产生不利影响,还通过二次水化作用减少了水化产物 Ca(OH)2的初始含量,并且生成了新相C-S-H凝胶,改善了水泥石基体的碱性及物相组成。

3 结论

(1)PSAC呈现良好的核-壳球状形态,粒径分布为纳米尺度且集中。

(2)PSAC 可以有效提高水泥石的抗CO2腐蚀性能,12.0%PSAC水泥石60 d腐蚀深度仅为 0.98 mm。

(3)PSAC使得水泥石总孔隙率降低,孔径结构细化,微孔(>50 nm)体积降低20%,无害孔(<50 nm)体积增大43%。

(4)PSAC通过提高水泥石基体密实度,减少 Ca(OH)2初始含量,增强了水泥石基体抗渗性,极大改善水泥石的抗CO2腐蚀性能。