管内加装电伴热装置时熔盐熔化过程研究

吴旺松,匡敬柱,毛正江,曾 勇,徐顺塔,刘 豪

(1.中国电建集团中南勘测设计研究院有限公司,湖南 长沙 410014; 2.华中科技大学煤燃烧国家重点实验室,湖北 武汉 430074)

太阳能光热发电技术[1]是通过大规模阵列反光镜面将太阳能聚集到集热装置并加热其中的传热工质,传热工质再经过热交换器产生高温蒸汽,以驱动汽轮机组发电。目前,商业化运行的槽式光热电站中普遍采用导热油作为传热介质,但导热油存在成本高、运行压力大、最高运行温度低(~400 ℃)等问题,限制了太阳能光热电站发电效率的提升。熔盐因其工作温度范围广(如二元熔盐60%NaNO3和40%KNO3混合物工作温度为290~565 ℃[2])、热稳定性强、蒸汽朗肯循环效率高(40%以上)、价格低廉等优点[3],已逐步发展成为光热发电系统主要使用的吸热和储热介质。

然而,熔盐的凝固点一般在120~240 ℃[4],远高于环境温度,可见在阳光不足或系统故障停机等情况下因散热损失过大可能导致熔盐流经管路发生局部甚至完全冻堵事故[5]。一旦管内熔盐发生凝固,在解冻过程中因熔盐体积膨胀或操作不当可能导致管道发生永久性塑性变形和弯曲[6-7]。为了防止熔盐管道冻堵,Eickhoff等人[8]提出每天日落停机时排空集热回路的熔盐,隔天日出待集热回路受太阳辐射满足运行条件后,填入熔盐进行光热转换工作;此外,熔盐管道通常还配备电伴热装置实现管道防凝。电伴热装置主要包括2种加热形式:1)阻抗加热系统,即管壁两端加低电压,将其作为加热器,因管壁本身有电阻,同时有电流通过,利用直接焦耳效应产生热量;2)矿物绝缘电缆伴热,即在管道外壁包裹可耐高温的矿物绝缘伴热电缆(需承受高温熔盐在正常工作时550 ℃左右的高温)通过发热芯线传热给高纯度MgO(纯度>99.5%)绝缘层及金属外护套,对管内的传热介质进行伴热保温。美国Sandi实验室Pacheco和Kolb[9]采用阻抗加热方式成功对一段16 m硝酸盐管道实现了加热。Maccari等人[10]利用阻抗加热方式对熔盐冻堵集热管开展了解冻实验,发现阻抗加热方式均匀性良好,且对温度调节的响应快,加热功率密度大。Bonanos等人[11]采用新型电加热带(其最高耐温可达760 ℃)对熔盐管道进行加热实验,发现加热带与熔盐接触时会损坏。廖志荣等[12]开展了管外壁敷设电伴热装置时熔盐熔化过程的数值模拟,并分析了电伴热装置敷设位置和输入功率对管内熔盐解冻过程的影响,发现电伴热装置安装位置会影响熔盐熔化过程的均匀性,并且成倍增加电伴热装置功率无法成倍缩短熔盐完全熔化所需时间,即电伴热装置功率与完全熔化所需的时间呈非线性关系。

阻抗加热方式虽然具有加热均匀、温度响应快速等优势,但其低电压大电流特点对管道系统的 电/热隔离及安全性提出了较高的要求[13]。此外,Grogan[14]和Caranese[15]等人指出阻抗加热方式仅适于光热电站中集热管(电阻较大)等部件,而其他熔盐管道、连通管等管壁较厚(电阻较小)的部件应采用矿物绝缘电缆加热方式。然而,管道外壁敷设矿物绝缘电缆的加热方式存在如下问题:1)加热元件布置在熔盐管道外壁,热量通过热传导方式由管外壁传递到管内壁,再传递给熔盐工质,加热速率较慢且存在局部加热不均匀现象;2)在特殊状态下(如集热场异常、短时停机或天气突变等情况)无法及时响应,难以维持熔盐管道尤其是冷熔盐管道内熔盐的工作温度范围;3)在热传递过程中,难免存在热量向管道外部包覆的保温材料传递,造成散热损失。相对于管外间接加热而言,采用管内直接加热方式具有加热效率高、散热损失少的优势,可以迅速提升熔盐温度,有效防止局部散热损失过大或异常停机时熔盐冻堵的风险。

本文提出将电伴热装置内置于熔盐管道中进行直接加热,并构建相应的二维熔盐管道模型,采用热焓法开展冻堵管道内熔盐的熔化过程模拟分析,研究电伴热的内置位置、尺寸和加热功率对熔盐解冻过程的均匀性和加热效率的影响,以期为光热发电系统中熔盐管内电伴热的设计和安装提供指导。

1 二元熔盐水平管道模型

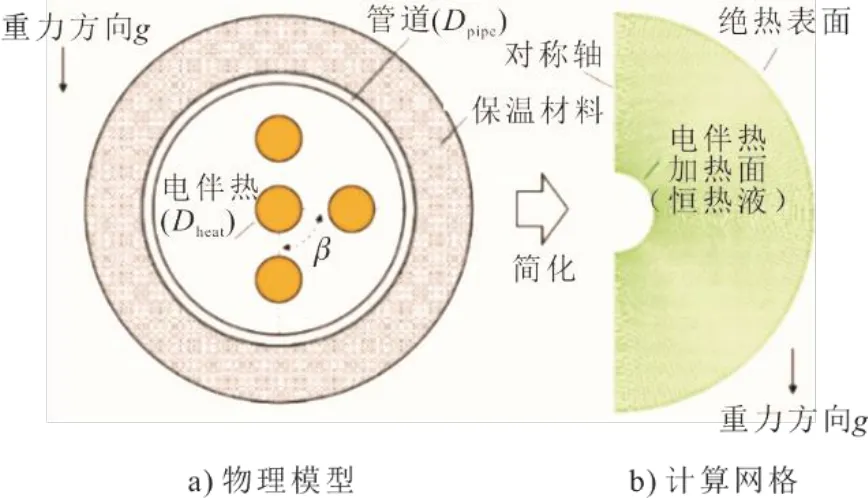

图1为一种内置电伴热的水平熔盐管道二维模型。电伴热与管道中心的连线与重力方向的夹角记为β,管道外表面包裹着严实的保温层以减少散热损失。在熔盐解冻过程中,管道内置电伴热装置与管内熔盐直接接触加热升温。考虑到熔盐的热膨胀系数较小(4×10-4),故忽略了加热过程中管内熔盐熔化膨胀轴向的移动释放,仅关注管内熔盐径向流动。

图1 内置电伴热水平管道二维模型 Fig.1 Two-dimensional model of the horizontal pipe with a built-in electrical tracing heater

考虑到管道外表面包裹着严实的保温材料,向外环境散热较少,故实际计算区域和网格中忽略了保温层和管外壁,并将管道内壁定义为绝热边界。在模拟过程中,计算域仅为电伴热外壁面与熔盐管道内壁之间的环形夹层部分,并不包含内置的电伴热装置本身。将电伴热装置与熔盐接触面定义为恒热流边界,热流通量的大小由实际运行常用的电伴热装置功率折算获得。

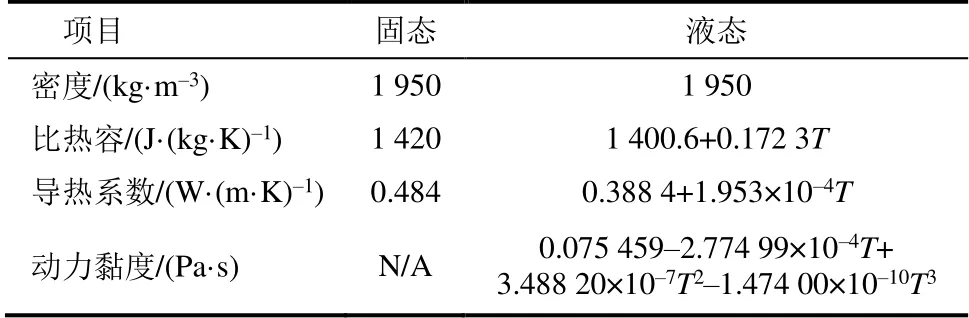

表1给出了当前研究所采用的传热介质二元熔盐[16-17]的成分和热物性参数。二元熔盐由体积分数60%的NaNO3和40%的KNO3构成,凝固点为 494 K,结晶点为511 K,故熔化过程中存在固-液相变过程。考虑到纯固态熔盐和纯液态熔盐的加热过程较为简单,故本文重点关注熔盐固-液相变的熔化过程。

表1 二元熔盐物性参数 Tab.1 Physical properties of binary molten salt

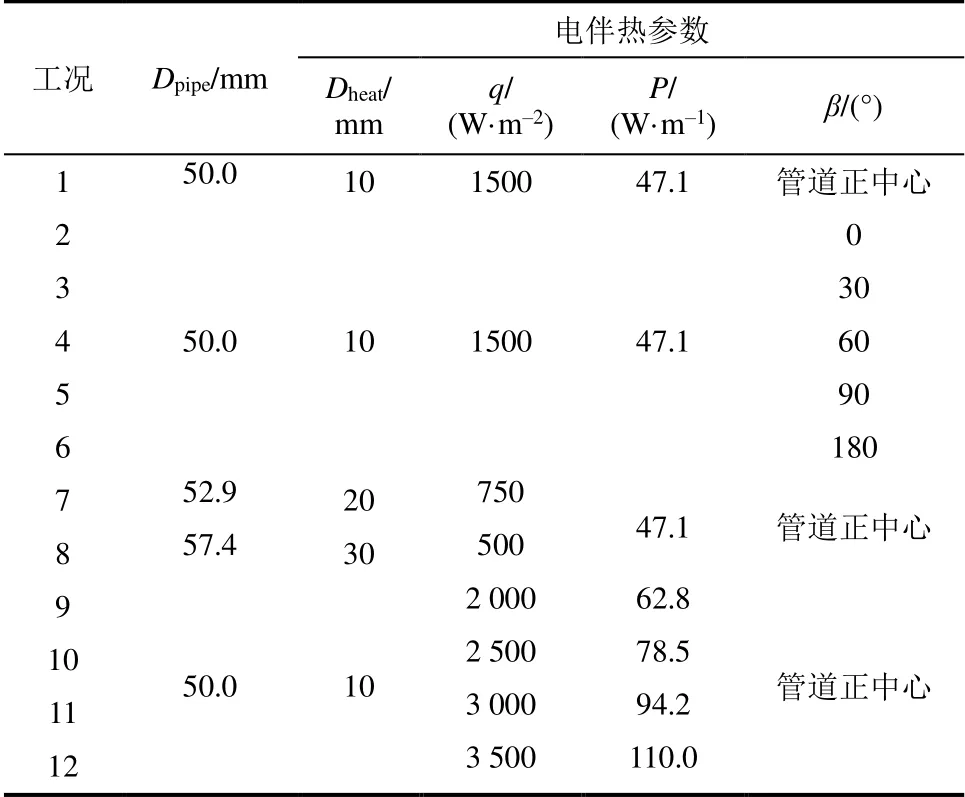

模拟计算工况包括3个研究变量为电伴热安装位置β、电伴热直径Dheat和电伴热功率P,具体见表2。

表2 模拟工况 Tab.2 Simulation conditions

本研究将管道内径为50 mm,并在管道中心加装P=47.1 W/m电伴热(Dheat=10 mm)的计算工况作为基准工况,即工况1。为了考察电伴热装置安装位置的影响,设置了5个β值(0~180°),且电伴热装置圆心布置于管道半径中点,对应工况2—工况6。为了揭示电伴热装置加热面大小对熔盐熔化过程的影响,在保持总电伴热功率一定的条件下,将管道中心的电伴热直径从10 mm增加到30 mm,相应地电伴热热流密度q从1 500 W/m2降低到500 W/m2,同时管道内径Dpipe从50.0 mm略微扩大到57.4 mm以确保管道熔盐体积不变,即工况1、工况7、工况8。此外,电伴热功率从47.1 W/m增加到110.0 W/m来探究伴热功率对管内熔盐熔化过程的影响(工况1、工况9—工况12)。

2 数值模拟方法及模型验证

2.1 模拟方法

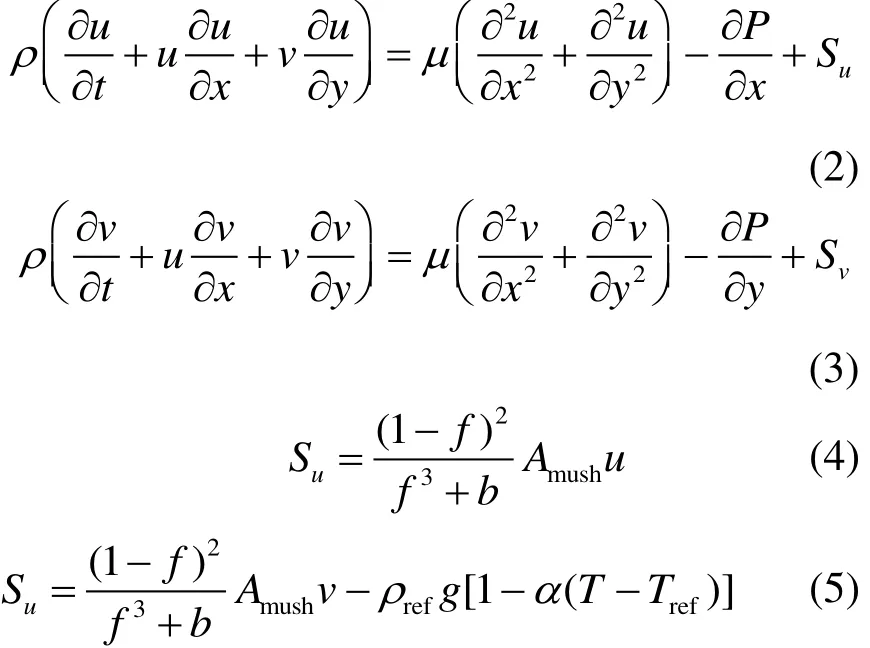

借助Ansys Fluent 19.0软件对熔盐熔化相变过程进行瞬态模拟计算,采用SIMPLE算法计算速度和压力耦合方程,采用QUICK算法求解动量方程,采用PRESTO求解压力方程,其余所有的变量都使用二阶迎风格式。能量方程和速度方程的收敛残差标准为10-8和10-5。针对熔盐的相变熔化过程,采用“焓-孔隙率(Enthalpy-Porosity)”技术[18]进行求解计算,并假设驱动自然对流的浮升力服从布西涅斯克(Boussinesq)近似,其控制方程如下。

1)连续性方程:

2)动量方程:

3)能量方程:

式中:ρ为密度,kg/m3;t为时间,s;u和v分别为x和y方向上的速度分量,m/s;μ为动力黏度,Pa·s;λ为导热系数,W/(m·K);cp为比热容,J/(kg·K);P为压强;T为任意时刻熔盐温度,K;H为热焓,J/kg;Su和Sv分别为x和y方向上的动量源项,Sh为能量源项,ρref为参考温度对应的密度,kg/m3;α为体膨胀系数,g为重力加速度,m/s2;b取0.001,用来避免分母出现零的现象;Amush为糊状区域常数,取105。

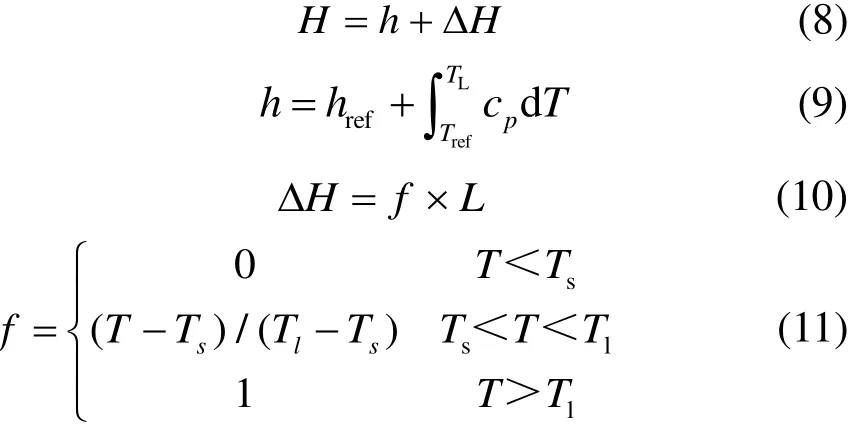

关于焓的方程:

式中:h为显热焓,J/kg;Tref为参考温度,K;ΔH为潜热焓,J/kg;href为参考焓,J/kg;L为相变潜热,J/kg;f为液相率(即液相区域在整个蓄热单元中所占的比例);Ts为凝固点,K;Tl为结晶点,K。

为了确保模拟结果不受网格数量和时间步长的影响,对比分析了3种网格数量分别为5 032、 11 809和40 689下加热到200 min时管内熔盐的峰值温度。结果发现,网格数量为5 032和11 809模拟获得的峰值温度相差较大,约为0.5 K,而网格数量为11 809和40 689时计算获得的峰值温度差异仅为0.05 K。相似地,计算时间步长分别为0.1、0.2、1.0 s条件下加热到200 min时熔盐峰值温度差异<0.02 K。因此,在综合考虑计算成本和精度的前提下,本研究计算模型的网格数量和时间步长分别选用11 809和1.0 s。

2.2 模型验证

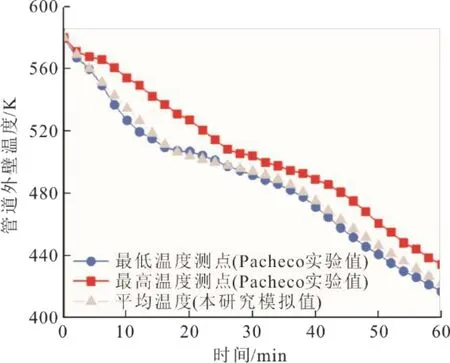

考虑到熔化和凝固过程可近似认为可逆,并且目前针对熔盐熔化过程的实验数据报道较少,故基于Pacheco等人[6]提供的实验数据对当前的模拟方法进行验证。在实验研究中,Pacheco等人[6]采用内外径分别为22.1、25.4 mm的管道,对熔盐凝固过程中管道外壁面最高温度测点和最低温度测点的温度进行测试。

在模型验证中,管道和管内熔盐的初始温度均设为580 K,熔盐管道与周围环境的自然对流传热系数取5 W/(m2·K)。图2对比了管道外壁面的平均温度的模拟值与实验值。由图2发现,当前模拟的管道外壁温度介于实验过程中管道外壁最低温度测点和最高温度测点之间。这说明当前的模拟方法能够较为准确地预测熔盐凝固过程,间接验证了该研究方法对熔盐的熔化过程预测的有效性。

图2 管内熔盐冻结过程管道外壁温度实验值[6]和模拟值 Fig.2 Measured[6] and calculated values of outer wall temperature of the pipe during freezing of the molten salt

3 结果与讨论

3.1 管内加装电伴热装置熔盐解冻熔化过程

图3为管内加装电伴热装置时二元熔盐熔化过程中液相率和流场分布(以基准工况为例)。由图3可见:当加热时间t为0时,管内熔盐的初始温度为480 K,此时管内电伴热开始加热;加热100 min后,管内电伴热附近的熔盐开始熔化形成混相盐,混相态熔盐中最小液相率fmin和最大液相率fmax分别为0和0.440,此时管内电伴热装置周围熔盐液相率分布上下较为对称;加热到400 min时,管内熔盐已经完全处于混相状态,其中fmin和fmax分别为0.019和0.730,并且管内电伴热周围的熔盐液相率分布呈现“上高下低”不对称现象。图3中b2加热到400 min,电伴热装置周围熔化的熔盐受浮力作用先向管道上方流动,并在管道顶端汇聚之后沿管壁向下流动,形成封闭的自然对流,加速熔盐的熔化过程,此时最大流速为0.000 27 m/s。加热700 min后,管内混相态熔盐的fmin和fmax逐渐增加,分别为0.19和0.78,两者相差0.59;管内液相熔盐自然对流的最大流速增加至0.000 46 m/s。进一步加热到1 000 min,管内熔盐继续升温熔化,此时fmin和fmax分别为0.57和1.00,意味着已有部分熔盐已经完全熔化形成液态熔盐。与t=700 min时相比,t=1 000 min管内熔盐液相率的梯度(fmax-fmin)降低,并且管内自然对流强度明显提升,最大流速增加到0.001 41 m/s。

图3 管内加装电伴热装置时熔盐熔化过程液相率和流场分布 Fig.3 Distributions of liquid fraction and flow field during the melting process of molten salt in pipe with a built-in electric tracing heater

图4绘制了管内加装电伴热装置时熔盐熔化过程中熔盐的最高温度Tmax和最低温度Tmin。由图4可见:在熔化过程中,熔盐的Tmax和Tmin分别出现在电伴热装置周围和管道内部;管内熔盐温度随加热时间的推移上升速率明显加快,并且管内熔盐的温差基本维持在8.3 K;熔盐熔化过程主要经历纯固态、纯固态+混相态、混相态、混相态+纯液态、纯液态5个状态。加热41 min后,管内熔盐的Tmax最先达到494 K,在此之前管内熔盐全部处于纯固态;继续加热,管内电伴热外围部分熔盐的Tmax高于熔盐凝固点494 K,开始熔化并形成混相态,同时熔盐的Tmin不断上升;加热到250 min后,熔盐的Tmin也达到了494 K,意味着管内纯固相熔盐全部熔化并完全形成混相态;加热到1 000 min,管内熔盐的Tmax上升至熔盐的结晶点511 K,继续加热,管内部分熔盐的Tmax高于511 K,开始形成纯液态熔盐;直到1 255 min后,管内熔盐的Tmin也上升至511 K,管内熔盐将全部熔化为纯液相态。

图4 管内加装电伴热装置时熔盐熔化过程最低温度值变化 Fig.4 Variations of the minimum temperature during the melting process of molten salt using an electric tracing heater in the pipe

3.2 电伴热装置布置位置影响

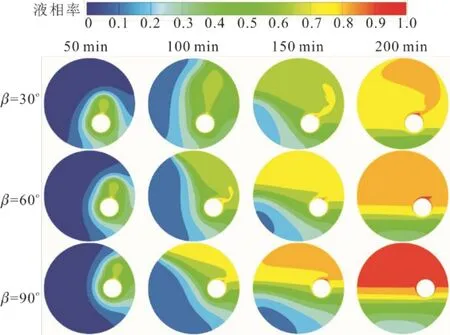

为了揭示管内电伴热装置加装位置对熔盐熔化过程的影响,图5给出了β分别为30°、60°、90°时管内熔盐熔化过程中液相率分布。由图5可见:β为30°时,管内电伴热装置安装位置相对较低,电伴热装置周围及管道下方的熔盐最先开始升温熔化并形成混相态,加热到100 min时,在自然对流的作用下,电伴热装置周围熔化的熔盐不断向上流动,并聚集于管道顶部;加热到150 min后,与β=30°或60°相比,β=90°时管内熔盐的液相率梯度更大,且管内熔盐上下分层现象较为明显。总体来说,当电伴热装置加装位置β=30°时,管内熔盐的熔化过程最为均匀,β=60°次之,β=90°最不均匀。

图5 不同电伴热装置加装位置管内熔盐熔化过程液相率分布. Fig.5 Distributions of liquid fraction during the melting process of molten salt in the pipe with different locations of electric tracing heater

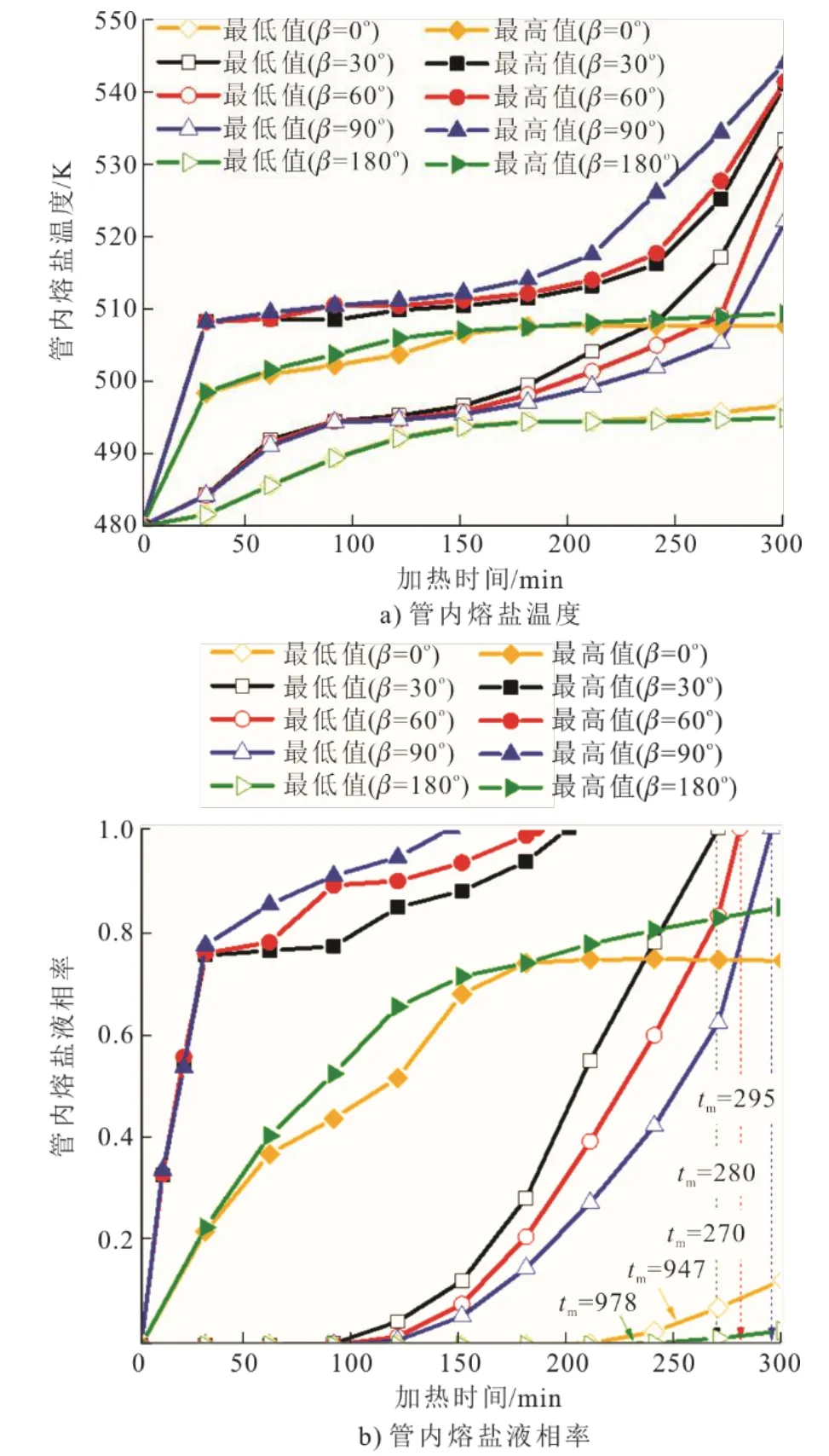

图6为β从0°~180°变化时管内熔盐温度和液相率随加热时间变化。

图6 不同电伴热装置加装位置时管内熔盐熔化过程温度和液相率变化 Fig.6 Evolution of temperature and liquid fraction during the melting process of molten salt in the pipe with different locations of electric tracing heater

由图6a)可知:当β=0°或180°,即电伴热装置布置于管内正下方或正上方处,熔化过程中熔盐的Tmin和Tmax均明显低于其余安装位置,因此电伴热装置加热效率较低;随着β从0°逐渐增大到30°时,管内熔盐的Tmin和Tmax均明显提升。在电伴热装置加热90 min内,β为30°、60°、90°下管内熔盐的Tmin差异非常小;继续加热,β=30°下管内熔盐的Tmin最先上升到熔盐的结晶点511 K,并且随着β从30°增加到90°,管内熔盐的Tmin达到熔盐的结晶点的时间延长,也就意味着β=30°管内熔盐最先全部熔化形成纯液态。相似地,在电伴热装置加热30 min内,β对管内熔盐的Tmax的影响较小,随着加热时间的推移,β为30°、60°、90°下管内熔盐的Tmax差异逐渐变大,这与管内熔盐的Tmin不同的是,随着β从30°增加到90°时,管内熔盐的Tmax增加,最终导致β为30°时熔化过程熔盐的温差(Tmax-Tmin)最小,也即温度分布最为均匀,而当β=90°时熔化过程熔盐的温差最大,温度分布最不均匀。从图6a)中还发现:当β=30°和60°时,管内熔盐的最大温差(Tmax-Tmin)随着熔化过程的进行逐渐减小;而当β=90°时,管内熔盐的最大温差随时间推移的变化较小。即在熔盐完全熔化之前,β=30°和60°下熔盐温度均匀性随熔化过程的推进不断改善,而β=90°下温度不均性一直存在。

由图6b)可见:5种β值下在熔盐完全熔化之前,β=30°和60°下液相率均匀性随熔化过程的推进不断改善,而β=90°下液相率不均性一直存在;并且发现当β=0或180°时,电伴热装置加热效率较低,熔盐完全熔化时间tm分别为947 min和978 min,而β=30°~90°时电伴热装置加热效率相对较高,熔盐完全熔化时间tm维持在300 min以内,并且β从30°增大到90°时,熔盐完全熔化所需的时间tm从270 min增加到295 min,完全熔化时间延长了9.3%。因此,在熔盐管内电伴热装置的布置设计中,应避免布置于管道内部正下方,且电伴热装置的安装位置与重力方向的角度不应过大(<90°),以实现管内熔盐快速、均匀的熔化。

3.3 电伴热装置直径的影响

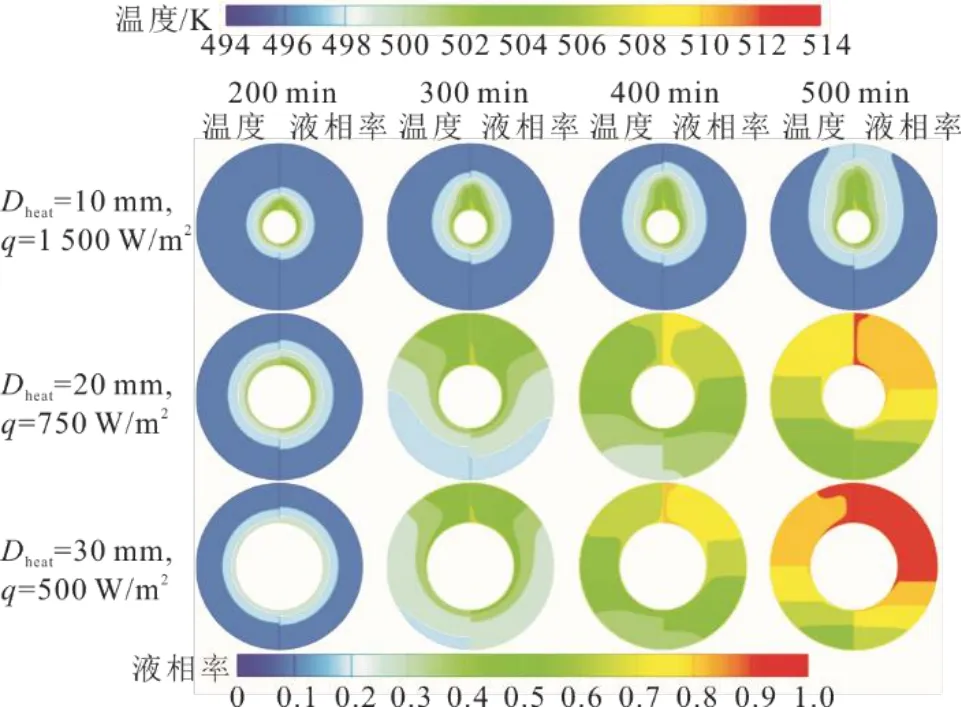

研究电伴热装置直径Dheat变化,对管内熔盐熔化过程的影响,在改变电伴热装置直径Dheat的同时保持电伴热装置总功率和管内熔盐区域面积均不变,管内熔盐熔化过程温度和液相率计算结果如 图7所示。

图7 不同电伴热装置直径管内熔盐熔化过程温度和液相率分布 Fig.7 Distributions of temperature and liquid fraction during the melting process of molten salt in the pipe with different diameters of electric tracing heater

由图7可以看出:加热到200 min,不论Dheat值大小,管内熔盐的温度和液相率分布梯度均较大;随着加热时间增长,大Dheat值工况下管内熔盐的温度和液相率水平提升较快,且两者分布梯度减小更快。

图8为不同电伴热装置直径下管内熔盐温度和液相率的变化情况。

图8 不同电伴热装置直径管内熔盐熔化过程温度和液相率变化 Fig.8 Evolutions of temperature and liquid fraction during the melting process of molten salt in the pipe with different diameters of electric tracing heater

由图8a)可知,在电伴热装置开始加热350 min内,当Dheat=10 mm时,管内熔盐的Tmax最大,而Dheat=30 mm时,管内熔盐的Tmax最小。这意味着Dheat较小的电伴热装置熔盐最先进入混相态,这主要是因为小Dheat的电伴热装置热流密度较大,导致Tmax更大。然而,在加热350 min后,Dheat=30 mm时管内熔盐的Tmax超过Dheat=20 mm和Dheat=10 mm,这可能与熔化过程中管内熔盐平均液相率和自然对流强度有关。由于Dheat=30 mm熔盐的Tmin始终最高,并随着熔盐熔化进行到一定程度时,管内熔盐平均液相率超过了Dheat=10 mm和Dheat=20 mm时,且自然对流强度最大,最终导致加热后阶段大Dheat工况的管内熔盐Tmax更大。如t=400 min时,Dheat=30 mm、Dheat=20 mm和Dheat=10 mm 3种工况下,管内熔盐均处于混相区,并且Dheat为30 mm时管内熔盐平均液相率最大,其次是Dheat为20 mm,最小是Dheat为 10 mm。相应地,当Dheat为10、20、30 mm时管内熔盐最大流速分别0.000 272、0.000 616、0.000 732 m/s,即加热350 min后,Dheat越大,管内熔盐自然对流强度越大,导致熔盐之间热量传递速率增加,管内熔盐的Tmax更大。此外,随着电伴热装置直径增加,管内熔盐的Tmin提高,并且随着加热时间的推移,3种Dheat值下管内熔盐的Tmin差异逐渐扩大,最终当Dheat= 30 mm时,管内熔盐的Tmin最先达到熔盐结晶点,意味着管内熔盐最先完全熔化。

管内熔盐的最低和最高温度变化与最低和最高液相率变化一一对应。由图8b)可见,当Dheat从10 mm增至30 mm,电伴热装置热流密度从1 500 W/m2降 低到500 W/m2,管内熔盐完全熔化所需的时间从1 255 min显著减少至570 min,熔化时间缩短了54.6%。此外,在熔盐完全熔化之前,当Dheat从10 mm增至30 mm,管内熔盐熔化过程中温度的最大差值(Tmax-Tmin)从12.5 K降低到8.6 K,即熔化过程中温度均匀性提升了31.2%。因此,管道内部电伴热装置设计过程中,在保证管内熔盐的质量流率和流速满足要求情况下应尽可能扩大电伴热装置直径以改善管内熔盐熔化过程的均匀性和加热效率。在实际运行过程中,电伴热装置直径的选择还需要考虑熔盐流速、熔盐管道直径大小、工艺设计条件(如熔盐容积)甚至技术经济条件的变化,故电伴热直径越大对熔盐熔化过程越有利,但电伴热装置直径选取需要综合考虑实际熔盐管道和技术经济性进行优化。

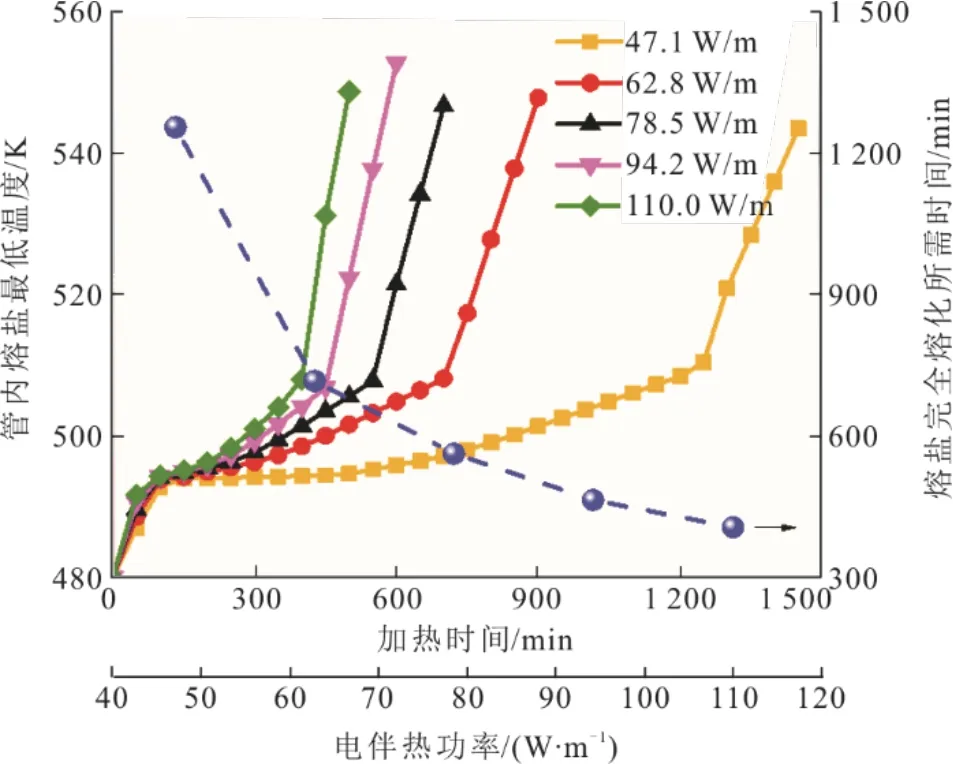

3.4 电伴热装置功率影响

图9展示了当电伴热装置内置于管道中心,电伴热装置功率从47.1 W/m增加到110.0 W/m时,管内熔盐最低温度随加热时间的变化情况。由图9可见:随着电伴热功率增加,任意时刻的管内熔盐的最低温度增加,上升速率加快,这意味着高电伴热装置功率有助于加速熔盐的熔化过程;而熔盐完全熔化所需的时间随着电伴热装置功率增加呈非线性减小。当电伴热装置功率从47.1 W/m增大到 78.5 W/m时,熔盐完全熔化所需的时间从1 255 min减小到562 min,熔化时间缩短了55.2%;继续增加电伴热装置功率到110.0 W/m时,熔化时间进一步减小到406 min,熔化时间仅缩短了27.8%。可见,电伴热装置功率成倍提高时,熔盐完全熔化所需的时间并非同样成倍减少,也就意味着当电伴热装置功率提高到一定程度后继续增加,其对缩短熔盐完全熔化的时间改善效果会减弱。

图9 不同电伴热装置功率管内熔盐熔化过程最低温度 及完全熔化所需时间变化 Fig.9 The minimum temperature and time required for complete melting during the melting process of molten salt at different thermal powers of electric tracing heater

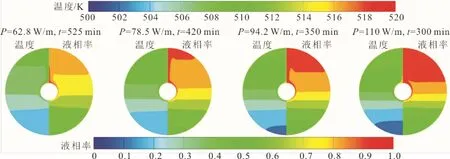

图10进一步给出了在加热量为1 979.2 kJ/m时,不同电伴热装置功率条件下管内熔盐温度和液相率分布。由图10可见,随着电伴热装置功率从62.8 W/m增加到110.0 W/m,管内熔盐的Tmax从512.4 K提高到518.7 K,而管内熔盐的Tmin却从502.4 K降低到501.0 K。可见,大功率工况下管内熔盐温度梯度增大,即熔盐熔化过程的非均匀性增加。图10中管内熔盐低温区(以深蓝色表示)面积随电伴热装置功率增加逐渐扩大,同样也可以说明熔化过程的不均匀性增加。相似地,当输入能量为1 979.2 kJ/m时,不同电伴热装置功率条件下管内均有部分熔盐已全部熔化,因此所有工况的熔盐最高液相率均为1.0;而随电伴热装置功率从62.8 W/m增加到110.0 W/m,熔盐最低液相率从0.49降低到0.41,管内液相率差异逐渐扩大。故实际应用过程中为降低熔化过程温度不均匀性,电伴热装置加热功率不宜设置过大。在混相区中,熔盐的热导率差异较小,可近似认为其不变,而电伴热装置功率越大,表明相同时间内需要传递更多的热量,也就需要更大的温差,进而导致温度分布均匀性变差。这也解释了上述电伴热装置功率增大到一定程度后,继续增大电伴热装置功率将会减弱熔盐熔化效率的改善效果。

图10 不同加热功率管内熔盐温度和液相率分布 Fig.10 Distributions of the temperature and liquid fraction of molten salt in the pipe with different thermal powers

4 结 论

本文构建了一种内置电伴热装置可直接接触式加热熔盐的水平管道模型,并开展了管内加装电伴热时二元熔盐熔化过程的模拟计算,探讨了管内电伴热装置的布置位置、尺寸和加热功率对熔盐熔化过程及完全熔化所需时间的影响。

1)管内熔盐熔化过程中存在不可忽视的自然对流现象,且对熔盐熔化起促进作用。电伴热装置 周围的熔盐最先开始受热熔化,并在自然对流作用下,不断向管道上方流动并聚集到管道顶端。

2)电伴热装置安装角度β为0°和180°时,电伴热装置加热效率明显较差,熔化时间超过 900 min,并且随着β从0°增加到30°时,电伴热装置加热效率明显提升,继续增加到90°时,熔盐熔化过程的均匀性降低,且完全熔化所需的时间增长,故实际运行中管内电伴热装置安装位置与重力方向所形成的夹角不应超过90°,并且安装角度为 30°~90°时熔化效率和均匀性均较佳。

3)当维持总加热功率一定时,电伴热装置直径 从10 mm增加到30 mm,熔盐熔化过程中温度均匀性提升了31.2%,同时完全熔化所需的时间从 1 255 min减少到570 min,缩短了54.6%。可见,实际光热电站管道内部电伴热装置设计过程中,在保证管内熔盐的质量流率和流速满足要求情况下,应尽可能扩大电伴热装置直径以改善管内熔盐熔化过程的均匀性和加热效率。

4)电伴热装置功率从47.1 W/m增加到78.5 W/m,熔盐完全熔化所需的时间减少了55.2%,而继续增加到110.0 W/m,熔化时间仅降低了27.8%,效果明显减弱,还会增加熔化过程中温度不均匀性。