CVC控制系统振动分析与优化研究

张泽朋,王超

(首钢京唐钢铁联合有限责任公司热轧作业部,河北 唐山 063200)

热轧带钢生产线的一个重要指标是板型控制,板型控制的质量直接影响着带钢的成材率、生产成本及产品表面质量,进而影响带钢产品的市场竞争力。随着轧钢技术的不断发展,CVC(Continuosly Variable Crown)控制系统在现代热轧带钢生产中应用广泛,该系统在实际应用中普遍存在控制系统振动问题,控制系统一旦出现振动,将造成板型控制的异常,进而影响产品质量和生产的稳定。

1 CVC(Continuosly Variable Crown)控制系统结构分析

CVC控制系统又称为连续凸度控制系统,工作辊磨制成S形。上下两个轧辊都同样地磨制,但是,上轧辊的辊型与下轧辊交错180°,因此,它们互相补充以形成一个对称的辊缝凸度。轧辊互相逆着轴向移动产生了一个连续可变凸度(CVC)的结果,如图1所示。

图1 CVC控制系统运动简图

CVC控制系统的驱动方式为液压驱动,上、下工作辊通过不同的液压缸进行驱动。每个液压缸体安装有检测位移的磁尺,磁尺作为CVC控制系统的反馈部分,可以实时检测液压缸的伸出量并反馈至PLC系统进行运算。PLC系统根据位置设定值与反馈值,实时比较出设定位置与现场实际反馈位置的偏差E(t),通过对偏差进行比例、积分运算后输出控制信号,控制伺服阀驱动液压缸动作,实现位置的闭环控制。

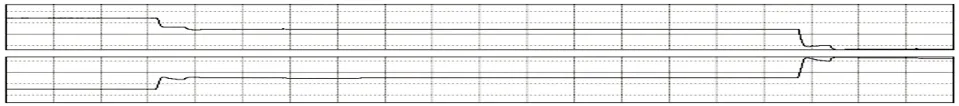

CVC控制系统的工作模式分为操作工手点动控制、手动APC控制和自动给定设定值控制(通过二级系统进行设定)三大模式。不同模式下,虽然CVC控制系统的位置控制目标来源不同,但都需要限定在一定的位置动作范围,防止对机械结构造成损伤,其位置动作范围为±150mm,一旦超出动作范围,将触发控制系统的连锁保护切断控制系统的输出,锁定液压缸。通过以上描述可以发现,CVC控制系统是控制液压缸实现上、下工作辊进行对称逆向位置控制,位置控制过程中出现振动,将导致整个CVC控制系统出现异常振动(如图2所示),位置控制的稳定性与否将直接影响整个带钢产品质量以及生产的稳定性。

图2 CVC控制系统振动图示

2 CVC控制系统振动原因分析

2.1 不同工作模式下的位置控制速率问题

CVC控制系统有三大工作模式,不同的工作模式对应不同的工艺需求,不同模式下的位置控制的目标值来源不同,原有的控制系统采用统一阶跃下发的模式,在PLC的一个扫描周期50毫秒内将位置控制的目标值进行快速下发,快速下发位置控制目标位置后,PLC系统快速处理目标位置任务,会对系统产生一个阶跃冲击,造成系统不稳定并产生振荡。

2.2 位置控制过程中的参数整定问题

CVC控制系统采用比例、积分的传统闭环控制方式进行位置控制,传统控制的缺点就是不能准确地对描述出系统模型中各个变化量的关系,因此,不能应对变量的各种变化。控制系统的鲁棒性较差,一旦系统中的某个或者某几个状态发生变化,将造成控制系统的失控,引发位置控制出现振荡。另外,原控制系统在积分作用的投用条件,积分作用限幅方面无任何限制,与比例作用一同进行运算,存在较大隐患。一旦现场机械、液压设备动作卡阻或者控制信号丢失,极易引发积分作用远远超过伺服阀的执行能力的情况,产生积分饱和现象,进而引发CVC控制系统出现超调、失控。

2.3 控制设备异常老化问题

磁尺在CVC控制系统中担任位置实时反馈的重要角色,一旦磁尺检测出现跳变、数值失真,将会造成整个控制系统的异常,引发闭环控制出现振动。在位置控制过程中,原控制系统无磁尺异常的连锁,在磁尺异常时对系统无有效保护手段。对磁尺出现的跳变无滤波功能,磁尺检测的位置一旦跳变,极易对系统稳定产生影响。伺服阀是CVC控制系统中的重要执行机构,伺服阀的精度将直接影响系统精度,CVC控制系统的伺服阀选用500Hz的高灵敏度伺服阀,响应时间达2毫秒,一旦伺服阀出现飘移动,将会对系统稳定产生影响。原系统对伺服阀的控制无任何补偿功能,是系统发生振动的一个潜在因素。

3 CVC控制系统防振动优化

综合考虑以上影响因素,笔者梳理出针对CVC控制系统振荡的优化措施,具体如下。

3.1 不同工作模式下的位置控制速率优化

针对位置控制目标的下发,在不同工作模式下采用不同的下发斜率进行目标位置下发。操作工点动工作模式时,处于非轧钢状态,只是用于测试设备的动作状态,而且动作保护连锁不完善,速度快极易引发现场设备振动、损坏,因此,采用较小的位置下发速度,根据实际测试将位置下发速度的斜率定在±10mm/s。手动APC时,已比较接近二级自动下发位置控制目标值的状态,因此,二者进行统一优化,将原有的目标值阶跃式下发,修改为±50mm/s的速度进行目标确定。

3.2 位置控制过程中的参数整定优化

为应对变量的各种变化,提高控制系统的抗干扰能力,对控制系统的比例、积分参数进行了重新整定。热轧带钢生产线的产品规格变化较多,每天的变化规格可达上百种,为适应不同厚度、宽度、钢种的带钢,开发了参数自整定功能,该功能可以根据不同的带钢厚度、宽度、钢种进行比例、积分参数的自动选择,进而实现参数整定优化功能。另外,为防止积分作用投用过早,产生积分饱和现象,对积分作用的投用进行了严格的限定。

3.3 控制设备异常老化补偿、检测

为对磁尺状态进行实时检测,巧妙地通过PLC的扫描周期的变化进行磁尺状态监控,将磁尺前一个扫描周期(50mm)和当前扫描周期的检测值进行比对,当差值超过±100mm/s时,做出相应的报警提示,提示磁尺存在的异常。对于出现的一个扫描周期的码值跳变,增加滤波功能,减少磁尺跳变对系统的影响。针对伺服阀的老化飘移现象,对伺服阀增加了零点飘移补偿功能,具体为位置控制设定与反馈偏差小于0.1mm时,对私服阀的输出进行记忆锁定,将其作为对后续输出的参考。

经过以上措施优化后,CVC控制系统的振动现象得到了彻底抑制,如图3所示。

图3 优化后的CVC控制系统曲线

4 结语

本文通过对热轧产线CVC控制系统进行介绍,分析了其日常应用中出现的振动异常问题,通过位置控制下发速率和执行速率优化,闭环控制参数整定优化,设备异常检测、补偿优化等手段解决了CVC控制系统的振动问题,保障了稳定生产,提高了生产效率。