超高层建筑内筒外框上下错层同步施工技术

董琳琳

【摘要】本文介绍超高层建筑内筒外框上下错层同步施工技术,根据各层结构不同分别将钢外框下沉至混凝土楼板上,通过不同类型胎架进行支撑,进行低位拼装,然后进行多轮次提升。该方案可以与混凝土结构同步施工,施工成本低、措施少工期短。

【关键词】超高层建筑;内筒外框;错层

【DOI】10.12334/j.issn.1002-8536.2022.04.055

引言:

近年来,超高层建筑项目的建设数量不断增长。超高层建筑项目的规模普遍较大,施工时长较长,楼层较高,施工较为复杂,施工建设期间需要使用多种大型机械设备。超高层建筑内筒外框上下错层同步施工技术需要结合施工现场实际,进行施工设计与工艺的控制,保证工程的顺利实施。

1、超高层建筑工程施工技术难点及管理中存在问题

1.1空间狭小,专业穿插多

现代超高层建筑多建在城市中心或繁华地段,多为商业综合体,集办公、酒店、休闲、娱乐、购物等功能于一体,系统复杂、功能众多。为了实现广泛的建筑功能,系统的结构和装饰较为复杂。机电系统本身包含庞大的复杂系统(包括给排水供暖、建筑电气、通风空调、智能建筑、电梯等),注重施工中的协调。建筑企业组织超高层建筑施工难度大,总承包管理工作烦琐,协调工作量大。要求总承包单位具有较强的施工组织能力,在有限的时间和空间内,高质量、高效率地完成所有施工内容。

1.2施工过程存在安全隐患

超高层建筑近些年的发展情况较好,但建设超高层建筑的企业内部对建筑的管理技术不完善,容易出现工程安全问题。在工程的建设过程中,可能会出现工作人员安全意识不足、工程安全保护措施的设置等一系列影响工程质量与工程建设安全的问题。工程建设人员是否能够按照工程规定的标注展开施工工作,将直接影响建筑的整体质量。

2、工程概况

某工程总建筑面积约482911平方米。塔楼共61层,高298.17米。本工程东、西两塔均采用框架-核心筒结构。框架由18根混凝土刚性钢框架柱和钢筋混凝土梁组成,塔截面呈椭圆形,随高度变化,标准层高4.2m。

最终本项目采用错层安装、多轮次提升的施工方法。该方法具有以下优点。(1)将外框拼装施工提前插入,节约施工工期。(2)将大量高空作业转变为楼面施工,有助于质量管理及安全管理。(3)提供现场施工连续性,便于现场的施工组织及管理,节约成本。

3、施工方法

超高层建筑一般采用核心筒+框架结构,当结构抗侧力不满足设计要求时,常设置结构加强层来提高结构整体抗侧刚度。当前高度超过300m的超高层建筑常通过设置钢框架加强层来满足结构抗侧力要求。加强层一般采用环带框架+伸臂框架的结构形式,因其节点部位构件相贯较多、焊接不便且应力大,故常采用铸钢节点。钢框架加强层结构形式复杂,构件尺寸大,数量多,钢板厚,焊接量大,施工工期长,导致其附加应力控制、焊接质量控制、巨型铸钢节点安装和工期控制等成为施工的重点。

3.1关键技术

对超高层建筑环带框架与伸臂框架施工进行设计优化和深化,对钢框架分段确定小拼单元,优化节点设计、确定节点重心及吊绳布置;进行施工工况模拟,确定吊装方案和施工顺序,确定伸臂框架终固时间;采用数字模拟预拼装与工厂预拼装技术控制构件加工质量;采用铸钢节点多点吊装技术,精确调整铸钢节点安装过程姿态,确保快速准确就位;对钢框架焊接顺序机械施工模拟和针对性的焊接工艺评定,以利于焊接应力释放和减少焊接变形。

3.2施工工艺

施工工艺为:优化与深化设计→确定钢框架安装顺序→吊装分析及吊索具选择→钢框架预拼装→巨型铸钢节点多点吊装→钢框架安装→钢框架焊接施工→焊缝无损检测、验收。对构件分段需综合考虑以下因素:(1)考虑采购钢板的尺寸,尽量减少钢板拼接;(2)考虑运输条件限制,构件不得超宽超高,托座尺寸须满足运输要求;(3)综合考虑塔式起重机起重能力,充分发挥其起重性能;(4)现场小拼单元的重量须在起重机吊装能力范围内。钢柱托座的尺寸不超2.8m,以满足运输要求;分段后弦杆及腹杆均为常规构件,满足运输要求。

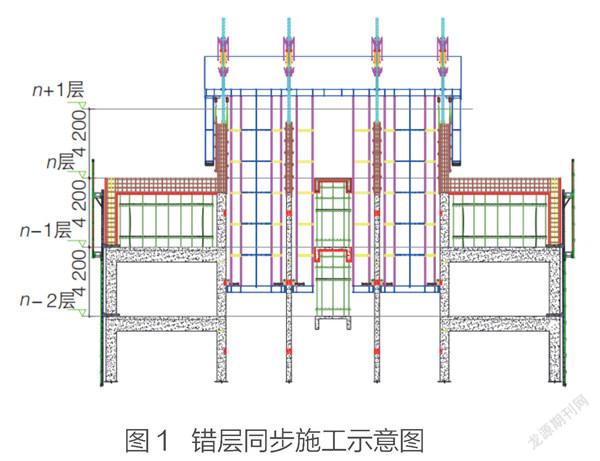

3.3错层安装

结合各层楼板与外框的平面位置关系,将外框放置在下方楼板上,采用结构预留、胎架支撑、结构预留+胎架支撑组合的方式进行确定,确定的方式为施工难度及成本费用;将全部外框拼装作业层选确定毕后,再结合提升点的布置进行进一步优化,优化依据提升的工期、费用、施工难度。综合上述考虑本项目将外框分4个楼层进行拼装,分别为13.150,22.225,31.280,51.700m,其中前3個拼装层需配合进行多轮次提升,每层拼装插入在该层。为适应复杂的楼板结构,本项目共配备五类胎架:即找平胎架、短柱胎架,格构式胎架、上弦支撑胎架和侧向支撑胎架。为增加胎架的稳定性,胎架与下方结构楼板通过埋件连接,埋件在结构施工过程中安装。找平胎架用于外框与下方楼板问距小于10cm的调平;短柱胎架用于外框与下方楼板间距大于10cm的调平;格构式胎絪用于外框与下方楼板不在同一层楼层时的支撑与调平;上弦支撑胎架提供下弦拼装时的固定和调平;侧向支撑胎架用于保证整个外框的稳定。

3.4多轮次提升

根据平面位置关系,将外框分为南北两个提升区,结合土建施工进度先南后北进行提升。本项目采用有限元软件SAP2000进行提升部分力学计算。

(1)载荷及载荷组合

计算被提升外框时,荷载为结构自重荷载(dead)进行强度验算时,荷载组合为1.5dead;对外框进行变形验算时,荷载组合1.Odead。计算提升支架时,荷载为提升支架自重(dead)荷载及提升荷载(p),水平荷载按照吊点荷载的5%进行取值。对提升支架进行强度验算时,荷载组合为1.3dead+1.5p;对提升支架进行变形验算时,荷载组合1.Odead+1.Op。

(2)边界条件

吊点位置施加竖向约束和水平弹簧(弹簧刚度很小,可忽略不计)的形式来模拟钢绞线对吊点的约束。提升支架计算时,混凝土柱根部采用刚接约束。根据提升过程依次计算出各次提升进行模拟,计算出每次提升的变形、应力比吊点反力,以及提升架的应力比,竖向位移及水平位移。

(3)计算结果

本论文以第二次外框提升为例进行计算说明。结论:提升工况下,第2次外框提升最大下挠约9.8mm<33000/400=82.5,杆件最大应力比约0.62<0.9,满足施工要求。结论:最大水平位移约81mm,最大竖向位移约13mm,杆件最大应力比约0.54<0.9,满足施工要求。根据上述计算各个吊点反力,本项目根据计算结果将反力分为两类:第1类为反力值小于40OkN;第2类为反力值大于4OOkN,小于1200kN。前者统一按60t配置提升架、提升器及下吊其;后者统一按200t配置提升架,提升器及下吊具。钢绞线按各点反力分别进行配置。根据上述计算提升架及混凝土柱强度及位移满足提升过程的工况要求,但产生的变形若不采取措施最终难以消除;为了确保提升时混凝土柱不产生较大变形,本项目在进行外框提升时,在提升点背侧同时进行加载,加载量为提升侧的60%。

3.5铸钢节点优化

对铸钢节点进行优化设计时,应在满足设计要求的前提下综合考虑铸钢节点的三围尺寸和加工铸造难度、运输条件、构件重量等易造成质量安全的事项,同时兼顾安装及制作成本。原设计北侧两个铸钢节点尺寸超长,外形尺寸达4000mm×3800mm×5300mm,需采取特殊运输手段,并需临时拆除部分途经路段,运输时间长,社会影响大,会大幅增加运输成本。根据BIM技术深化建模,该铸钢件理论重量达60t,现场单台塔式起重机不能满足吊装要求,需改用双机抬吊方案,致使工期延长、危险性较大且成本增加。为此在优化设计时减小北侧铸钢件尺寸范围,减小部分采用与钢框架材质相同的钢材制作,经计算能满足设计要求,这一做法也征得了设计单位同意。优化后的铸钢节点理论重量约47t,外形尺寸为4000mm×3800mm×3800mm,既满足了运输要求,也满足了现场单台塔式起重机的起重性能要求,降低了现场安装风险。

3.6框架安装顺序

核心筒内钢框架加强层施工顺序为:安装伸臂框架劲型钢柱→安装伸臂框架下弦杆→焊接固定后开始爬升→浇筑加强层下一层剪力墙混凝土→安装加强层伸臂框架斜腹杆→安装上弦杆→浇筑加强层混凝土。外框钢框架安装顺序为:安装塔楼外框钢柱→安装钢框架下弦杆→安装腹杆小拼单元(或上弦杆与腹杆小拼单元)及腹杆散件→安装钢框架上弦杆→采用连接板临时连接伸臂框架弦杆、腹杆与核心筒连接端,待结构封顶后焊接封闭。

4、质量控制

4.1错层安装

胎架安装时需严格控制胎架的位置及标高。外框拼装时采用由点及面的顺序进行,即先拼主框架,再拼相连的次框架,再拼其他相邻的外框形成稳定的结构。外框拼装的拼装顺序依次是下弦、上弦、腹杆。下弦的拼装为整体外框拼装精度控制的关键,关键控制两端坐标及标高、下弦的起拱值、整体的平整度;下弦整体校正完毕后由中部向外焊接,待下弦全部定位焊接完毕方可进行上弦的安装、上弦需辅以上弦短柱胎架以及侧向斜撑,关键控制两端坐标及标高、上弦的起拱值、上下弦的竖向间距、整体的平整度。上弦打底焊接完成后方可进行腹杆的安装校正,腹杆焊接采用先从中向外隔一焊一的方式进行,再进行其余腹杆焊接的方式进行,以防焊接变形影响拼装精度,同时拼装后长时间的地面停放可完成大部分焊接应力的消除。外框拼装的质量控制主要为拼装质量及焊接变形,施工中需要严控施工过程,严格按技术要求进行施工。

4.2多轮次提升

提升时需要注意如下事项。(1)观测液压提升系统压力变化情况,定时做好记录,并与预设值进行比对。(2)上吊点提升平台结构工作情况。(3)外框提升过程的整体稳定性。(4)提升钢绞线的垂直度(应控制在±1°以内)。(5)液压提升系统设备的提升同步性。(6)激光测距仪配合测量各提升吊点在提升过程中的同步性。(7)提升承重系统监控:提升承重系统是提升工程的关键部件,务必做到认真检查,仔细观察。重点检查:锚具(脱锚情况,锚片及其松锚螺钉);导向架中钢绞线穿出顺畅;主油缸及上、下锚具油缸(是否有泄漏及其它异常情况);缸头阀块,软管及管接头;各种传感器及其导线。(8)液压动力系统监控:系统压力变化情况;油路泄漏情况;油温变化情况;油泵电机、电磁阀线圈温度变化情况。

4.3焊接控制

4.3.1焊接順序

为确保外框提升后,不因焊接应力造成外框发生较大的变形,同时为了有效控制焊接应力,保证焊接质量,本项目按如下原则进行提升后焊接施工。

(1)同一外框节点两侧严禁同时焊接。(2)外框焊接需要由外框区中间向四周扩散。(3)外框单侧焊缝完成后,应留有空余静置时间并进行焊缝应力消除措施;各提升区段焊接方向从中心向外。(4)外框区外围焊接节点,焊接施工时须先焊接下弦,后焊接上弦。

4.3.2焊接关键控制技术

本项目为厚板,焊接过程中须严格控制焊接过程,须按规范要求做好预热及焊接过程中层间温度的控制。预热温度的选择应依据母材板厚,最低预热温度应按下表执行,本项目最低预热温度为80℃。

(1)接头的预热温度应不小于规定的温度,层间温度不得大于230℃。

(2)接头板厚不同时,应按接头中较厚板的板厚选择最低预热温度和层间温度。

(3)预热的加热区域应在焊缝坡口两侧,宽度应大于焊件施焊处板厚的1.5倍,且不应小于100mm;预热温度宜在焊件受热面的背面测量,测量点应在离电弧经过前的焊接点各方向不小于75mm处;当采用火焰加热进行预热时,正面测温应在火焰离开后进行。

(4)当环境温度低于0℃但不低于-10℃,应采取加热或防护措施,应确保接头焊接处不小于2倍板厚且不小于100mm范围内的母材温度,不低于20℃或规定的最低预热温度二者的较高值,且在焊接过程中不应低于这一温度。

(5)焊接过程中层间温度的控制

厚板焊接时,因母材的冷却速度较快,造成温度下降,为了使焊接的层间温度一直保持在200-230℃之间,采用数显测温仪,随时对焊接点的前后方向,侧面进行测温。必须注意:预热温度和层间温度必须在每一焊道即将引弧施焊前加以核对。

(6)本项目为厚板焊接,需要进行焊后热处理时,应符合下列规定进行

后热温度应为200~250℃,保温时间应依据工件板厚按每25mm板厚不小于0.5h、且总保温时间不得小于lh确定,本项目多为60mm厚板,最低须保温1.5h。达到保温时间后应缓冷至常温;后热处理应于焊后立即进行。后热的加热范围为焊缝两侧各1O0mm,温度的测量应距焊缝中心线5Omm处进行。焊缝后热达到规定温度后,用石棉布或保温棉等将焊缝按规定时间保温,然后使焊件缓慢冷却至常温。

结语:

在外框施工中,传统的胎架高空拼装存在很大的局限性。对于外框下方空间结构复杂、净空较大的外框结构采用“错层安装+多轮次提升”的施工方法必将成为新的发展趋势。该技术有效降低措施量,节约措施2000余t,提前插入拼装尴工,缩短项目施工工期2个月,降低施工成本,有很高的推广价值。该工程的施工为其他工程的类似工程打下了基础,有利于推动大跨度重型外框结构施工技术进一步发展。

参考文献:

[1]孙祖根,承插型盘扣式鋼管模板支架结合独立支撑早拆体系的设计与施工[J].建筑施工,2020,42(10):1897-1899

[2]李佳伟,杭州之门钢柱与筒架交替支撑式整体爬升钢平台模架体系设计研究[C].//施工技术杂志社、2019全国模板脚手架工程创新技术交流会暨首届工程建设行业杰出科技青年论坛论文集、天津:出版单位不详,2019:6

[3]邵俊华,可变单元式液压提升操作防护屏关键施工技术[C].//中国土木工程学会、中国土木工程学会2019年学术年会论文集、上海:出版单位不详,2019:8

[4]赵东.超高层建筑钢管叠合柱后浇混凝土施工技术[J].城市住宅,2020,27(5):228-229.

[5]孙淑萍,肖志娟.超高层建筑施工管理实践与创新分析[J].工程技术研究,2019(22):165-166.

[6]付正权.超高层建筑钢结构施工关键技术与措施研究[J].城市住宅,2020,27(11):192-193.