某矿区高纯石英化学深度提纯技术研究

马亚梦,张海啟,谭秀民,刘广学,伊跃军,刘磊

1.中国地质科学院郑州矿产综合利用研究所, 河南 郑州 450006;

2.国家非金属矿资源综合利用工程技术研究中心, 河南 郑州 450003;

3.自然资源部高纯石英资源开发利用工程技术创新中心, 河南 郑州 450006

前言

高纯石英砂指SiO2含量大于99.9%的石英砂,具有耐高温、耐腐蚀、低热膨胀性、高度绝缘性和透光性等优异的物理化学性质[1-3]。随着战略新兴产业的兴起和发展,高纯石英被广泛应用于光纤通信、太阳能光伏、航空航天、电子及半导体等现代高新技术产业[4],是新一代信息技术、新能源、节能环保等九大战略性新兴产业的关键基础材料。

不同石英原料的矿石性质差异较大,提纯潜力受矿石的化学成分、嵌布粒度特征、脉石矿物、包裹体和晶格杂质等性质的影响[5-7],提纯后各分项杂质元素的含量要求根据所制备的高纯石英制品用途不同而各异,总体趋势是杂质元素的含量越低越好。石英中主要的杂质元素有Al、Fe、Ca、Mg、Li、Na、K、Ti、B、H 等,按赋存状态可分为孔隙矿物类杂质、流体包裹体类杂质、类质同象类杂质[8-11]。高纯石英的提纯过程具有原矿性质影响大、产品纯度和粒度要求高和提纯过程易受污染的特点[11],其提纯工艺主要分为物理提纯和化学深度提纯,色选、磁选、浮选等物理分选可去除几乎所有以单体形式存在的矿物杂质,但并不能去除制约制备高纯石英产品的流体包裹体和晶格杂质两个关键性因素,因此,制备高纯石英必须进行化学深度提纯。

化学深度提纯中最核心的工艺是酸/碱浸出,而酸/碱浸出中以氢氟酸为主浸剂酸的混合酸浸应用最为广泛。本文选择河南某脉石英经物理提纯后的石英砂精矿为研究对象,通过电镜、化学分析等手段,进行了化学深度提纯试验研究,深入分析高纯石英化学深度提纯工艺,为高纯石英中杂质矿物、元素的脱除提供了研究基础,以期为我国高纯石英提纯技术提供指导性建议。

1 试验部分

1.1 试验原料

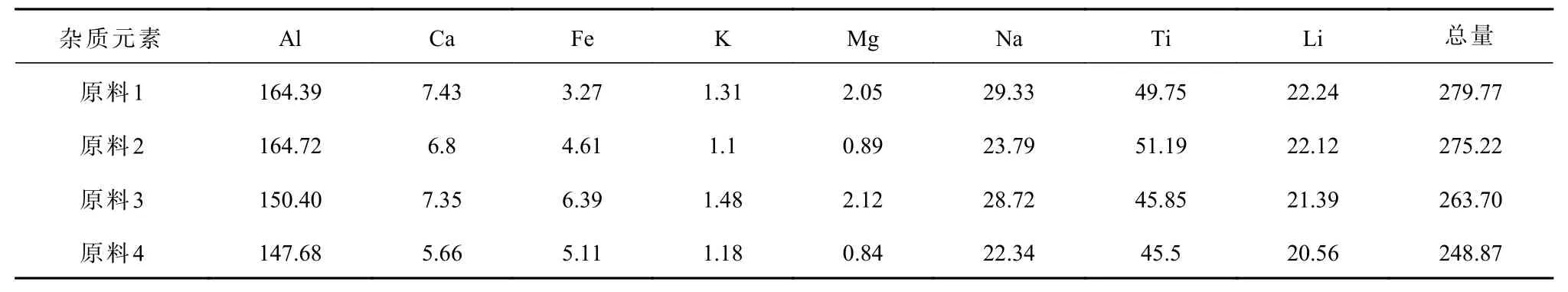

本次试验采用的原料为河南某脉石英矿经过不同物理分选的石英精矿。磨矿细度为-0.42 mm,原料1 为重选-磁选-浮选获得的石英精矿,原料2 为色选-重选-磁选-浮选获得的石英精矿,原料3 为重选-磁选-煅烧水淬-浮选获得的石英精矿,原料4为色选-重选-磁选-煅烧水淬-浮选获得的石英精矿。原料5 磨矿细度为-0.25 mm,原料5 为色选-重选-磁选-煅烧水淬-浮选获得的石英精矿。不同石英精矿的化学分析结果如表1 所示。

表1 试验原料SiO2 含量和主要杂质元素含量Table 1 SiO2 content and main impurity element content of test raw materials

采用偏光显微镜片对处理前的石英原矿薄片进行了观测(见图1),部分石英颗粒呈透明状,包裹体较少,位于晶体与晶体间隙中;另有部分石英颗粒包裹体含量较多,分布集中,呈群状分布,晶片呈浑浊,不利于杂质的去除。

图1 原矿显微镜薄片Fig. 1 Microscopic thin section of raw ore

鉴于高纯石英砂的主要杂质为长石、云母等硅酸盐矿物[12],在开展高纯石英化学提纯前,针对浮选所得长石、云母(主要成分检测结果如表2 所示)开展初步的试验研究,对比研究不同类型浸出剂对高纯石英中特定组分的脱除效果,形成有效去除目标杂质的提纯工艺。

表2 钾长石、锂云母主要成分检测结果/% Table 2 Test results of main components of potassium feldspar and lepidolite

1.2 试验仪器与设备

化学分析利用中国地质科学院郑州矿产综合利用研究所ICP-MS 电感耦合等离子体质谱仪,包裹体特征利用PL-180 偏光显微镜,样品粒度利用MASTERSIZER 2000 激光粒度仪进行分析测试。

2 结果与讨论

2.1 浸出条件试验

2.1.1 浸出剂种类的确定

选取浮选所得长石、云母开展浸出剂的选择研究,对比不同类型浸出剂对高纯石英中长石和云母特定组分脱除效果。

保持试验温度80 ℃、浸出时间4 h、搅拌速度300 r/min、酸浓度3 mol/L 的条件下,分别利用HF、HCl、HNO3以及HF-HCl-HNO3混酸对比研究不同类型浸出剂对高纯石英中特定组分(长石、云母)的脱除效果,其去除率如图2、图3 所示。

图2 不同类型浸出剂对长石的脱除效果Fig. 2 Removal effects of different types of leaching agents on feldspar

图3 不同类型浸出剂对云母的脱除效果Fig. 3 Removal effects of different types of leaching agents on mica

试验结果表明,HF、HCl、HNO3以及HF-HCl-HNO3混酸体系均对云母的浸出效果优于长石。这是由于长石是由4 个硅氧四面体结构组成环形链,拥有致密的架状晶体结构,故浸出相对较难;而云母是单斜晶系,结晶结构是两层硅氧四面体夹着一层铝氧八面体构成的复式硅氧层,属层状结构,晶体强度要低于长石。

通过HF、HCl、HNO3以及HF-HCl-HNO3混酸体系的对比研究(图2、图3),混酸体系对长石和云母的浸出效果均最好。其中HF-HCl-HNO3混酸体系对云母矿物中Fe 的去除率最高,达94%;其次K 的去除率达82%;Al 的去除率为68%,Na 的去除率最低为35%。故本试验采用混酸体系从石英砂精矿中脱除酸溶性杂质组分。

2.1.2 浸出条件的确定

酸浸能够去除溶于酸的金属氧化物和部分硅酸盐矿物(长石、云母等)以及矿中易溶的Al、Fe 等微量杂质。通过酸浸,在石英颗粒表面的Me-O 键(Me表示金属元素)、石英晶格表面亲水的Si-O 键、以及焙烧-水淬形成的裂缝处新鲜断面等活性位点,能迅速吸附-OH 形成活性位点,从而吸附大量混合酸中HF 分子、H+,并发生化学反应,置换金属离子裂解Me-O 键,使石英表面杂质得以去除。试验采用原料5 分别对影响化学浸出的三个主要因素液固比(酸溶液质量/石英精矿质量)、浸出时间和温度进行试验。

(1)液固比

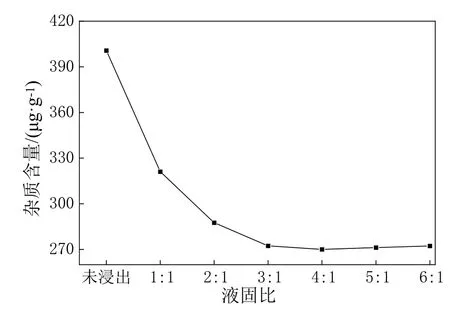

保持试验温度80℃、浸出时间4 h、搅拌速度300 r/min 的条件下,研究不同液固比对化学浸出的影响,浸出后Al、Ca、Fe、K、Mg、Na、Ti 及Li 杂质元素的总量如图4 所示。

图4 液固比对杂质元素的脱除效果Fig. 4 Removal effect of liquid-solid ratio on impurity elements

在试验操作过程中,液固比为1∶1、2∶1 时,液体不能完全浸透物料,呈现糊状,反应不能完全进行,试验过程中,液固比为1∶1 时,长时间的搅拌导致液体挥发,聚四氟乙烯搅拌转子出现磨损;液固比≥3∶1 时,粉料与液体能够完全混合、浸润,反应充分完全,除杂效果好。试验结果表明,液固比≥3∶1 之后,液固比的增加对化学浸出的影响趋于平缓,故选取3∶1 作为化学浸出的最终液固比。

(2)浸出时间

保持试验温度80 ℃、液固比3∶1、搅拌速度300 r/min 的条件下,研究不同浸出时间对化学浸出的影响,浸出后Al、Ca、Fe、K、Mg、Na、Ti 及Li 杂质元素的总量如图5 所示。

图5 浸出时间对杂质元素的脱除效果Fig. 5 The removal effect of leaching time on impurity elements

试验结果表明:随着化学浸出时间的增加,杂质含量逐渐减少,浸出效果越好。在0~6 h 时,杂质总量减少较多,浸出效果显著;6~8 h 后,杂质含量虽有减少,但是减少效果趋于平缓,故选取6 h 作为化学浸出的最终浸出时间。

(3)温度

保持试验浸出时间8 h、液固比3∶1、搅拌速度300 r/min 的条件下,研究不同浸出温度比对化学浸出的影响,浸出后Al、Ca、Fe、K、Mg、Na、Ti 及Li 杂质元素的总量如图6 所示。

图6 温度对杂质元素的脱除效果Fig. 6 Removal effect of temperature on impurity elements

试验结果表明,随着温度的升高,杂质总量逐渐降低。在0~60 ℃,浸出杂质总量减少较多,浸出效果显著;60~80 ℃,杂质含量所有减少,但是减少效果趋于平缓,故选取60 ℃作为化学浸出的最终浸出温度。

最终,浸出的最佳工艺条件为HF-HCl-HNO3混酸体系,液固比3∶1,浸出时间6 h、浸出温度60℃,此工艺条件下获得高纯石英杂质含量如表3 所示。

表3 最佳工艺条件下高纯石英杂质含量 /(μg·g-1)Table 3 Influence of flotation process on removal of main impurity elements

化学提纯能够有效地降低高纯石英砂中的杂质元素,但由于Ti 含量较高,Ti 在高纯石英资源中一般以金红石、锐钛矿存在,Ti-O 键键能(12 058 kJ/mol)与Si-O 键键能(10 312~13 146 kJ/mol)接近[13-15],在化学深度提纯阶段,基本上不能够去除;同时气液包裹体含量较多,部分Al 元素存在于晶格当中,这部分杂质不易去除,需进一步采用高温高压、氯化焙烧等进行试验研究。

2.2 浸出前处理工艺对浸出效果的影响

原石英砂一般经过磨矿、重选、磁选、浮选、浸出等联合工艺获得高纯石英,浸出前的处理工艺对浸出效果的影响较大,因此为了获得最佳的浸出效果,试验中保持最优化学提纯工艺条件相同:HF-HCl-HNO3混酸体系、液固比3∶1、浸出时间6 h、浸出温度60 ℃,对原料1~4 进行化学浸出,研究色选、煅烧水淬对后续化学提纯的影响,试验结果见表4。

表4 不同处理工艺下高纯石英杂质含量 /(μg·g-1)Table 4 Influence of flotation process on removal of main impurity elements

试验结果表明,增加色选和煅烧水淬工艺后再化学浸出,高纯石英中的杂质含量均有所降低,其中增加煅烧水淬工艺对高纯石英中杂质的去除效果要优于色选。这种现象产生的原因,有可能是因为通过煅烧使石英晶体表面创造晶体缺陷和高能区并使气液包裹体气化膨胀,再利用水淬使膨胀的气液包裹体瞬时爆裂,颗粒表面产生大量裂纹和蚀坑,使得填隙类金属杂质暴露,从而增加杂质与酸接触的概率,提高杂质去除率。同时,高温煅烧过程能除掉某些挥发性杂质以及精矿中残留的浮选剂。色选是根据物料光学特性的差异,将石英矿物中异色颗粒分拣出来,有助于高纯石英砂的进一步提纯。因此,针对该脉石英矿,本文最终确定的最佳工艺为磨矿分级-色选-重选-磁选-浮选-煅烧水淬-化学浸出全流程深度提纯。

2.3 粒度对浸出的影响

粒度和粒度分布是直接影响高纯石英砂均衡熔化的重要因素和降低石英玻璃缺陷的物料控制指标[16]。不同用途的高纯石英砂对石英粒度有不同的要求[17]:连熔石英,主要粒径范围0.12~0.27 mm;太阳能电弧坩埚,主要粒径范围0.11~0.25 mm;气炼石英砣,主要粒径范围0.096~0.18 mm。在提纯过程中,经物理分选和化学提纯后高纯石英的粒度是变化的,因此对比研究试验过程中粒度的变化是十分必要的。

利用不同磨矿细度、相同处理工艺获得两个不同粒度的石英精矿(原料4 和原料5),保持化学提纯工艺条件相同:HF-HCl-HNO3混酸体系、液固比3∶1、浸出时间6 h、浸出温度60 ℃,研究化学深度提纯前后石英砂的粒度变化,为磨矿提供理论支撑。石英精矿和化学提纯后石英砂的粒度分析如表5 所示。

表5 石英精矿和化学提纯后石英砂的粒度分析Table 5 Particle size analysis of quartz concentrate and chemically purified quartz sand

试验结果表明,经化学提纯后,石英粒径变细,磨矿粒度-0.42 mm 时,平均粒径减少0.09 mm,磨矿粒度-0.25 mm 时,平均粒径减少0.05 mm。磨矿粒度为-0.42 mm 时,提纯后高纯石英粒度适合用于连熔石英和太阳能电弧坩埚;磨矿粒度为-0.25 mm 时,提纯后高纯石英粒度适合用于气炼石英砣。

在最佳浸出工艺条件下,分别对磨矿粒度为-0.42 mm 和-0.25 mm 的原料进行全流程提纯工艺,最终得到的高纯石英含量分别为99.972%和99.975%。

3 结论

(1)通过浸出条件试验,形成了有效降低杂质的化学深度提纯优化工艺,最佳工艺条件为HF-HCl-HNO3混酸体系、液固比3∶1、浸出时间6 h、浸出温度60℃,最佳工艺条件下高纯石英杂质含量248.87 μg/g。

(2)化学深度提纯前处理工艺色选和煅烧水淬均能够有效地降低杂质总量,其中煅烧水淬对杂质的去除效果要优于色选,最终形成了磨矿分级-色选-重选-磁选-浮选-煅烧-水淬-浸出的全流程优化提纯工艺,该工艺流程简单,易于操作。

(3)不同用途的高纯石英砂对石英粒度有不同的要求,化学提纯前后石英粒度平均减少0.05~0.09 mm,高纯石英砂粒度越细,提纯效果越好,在最佳浸出条件下,磨矿粒度为-0.42 mm 和-0.25 mm 的原料,经全流程提纯工艺,高纯石英含量分别为99.972%和99.975%。化学提纯前后粒度的分析能够有效地为前期磨矿提供指导性意义。

(4)矿物本身存在缺陷,其气液包裹体较多且存在于晶格中的Al、Ti 杂质元素含量较高,杂质相对较难去除,制约了该矿物在化学深度提纯阶段的进一步提纯,该矿物仅适合用于制备低端高纯石英砂,下一步需寻找低气液包裹体和晶格杂质的高纯石英资源。