600 MW机组过热器减温水水源改造可行性分析

王 克 陈 艺 汤陈怀

(上海市特种设备监督检验技术研究院)

在实际运行过程中,锅炉过热器喷水减温就是将锅炉给水直接喷入过热蒸汽,达到降温目的,它具有调温幅度大、结构简单和反应快等优点,在现代大中型锅炉机组上应用广泛。锅炉过热器换热面积是在保证最大连续蒸发量工况或以上的前提下设计的,低负荷下吸热量相对较少,若不持续投入过热器减温水进行调温,过热蒸汽超温现象难以避免[1]。因此过热器喷水减温系统已成为锅炉机组不可或缺的组成部分。过热器减温水取水点的位置直接影响热力循环系统的回热循环性能,从而影响机组经济运行[2]。早年投产的许多电厂过热器减温水的取水点都设计在给水泵的出口端,与高压加热器(简称高加)的出口相比,该方案对机组的回热循环效率影响比较大[3]。可见,对过热器减温水系统采用不同取水点进行准确的定量分析是十分必要的,其分析结果可以对过热器减温水系统的设计以及运行提供有效的技术支撑。国家提出的碳中和、碳达峰目标,节能降碳越来越引起关注,部分电厂开始对过热器减温水取水点进行优化改造[4-8]。文章将从节能、安全运行等方面,结合某电厂600 MW机组,进行分析和讨论。

1 过热减温水系统设计概况

某电厂1号锅炉是亚临界参数,采用一次中间再热的锅炉。该锅炉的过热器减温水系统通过设置的两级喷水减温器来调节过热蒸汽温度,过热器减温水来自高压给水管道,从锅炉给水总门后及给水调整门之前接出,由过热蒸汽减温水总门控制。第一级喷水减温器设置在锅炉的第一级过热器出口集箱至屏式过热器进口集箱的连接管道上,左右各一个,设计喷水减温量全部放在本级,起主调作用,同时可保护屏式过热器管壁不发生超温现象。第二级喷水减温器布置在屏式过热器出口集箱至第二级过热器进口集箱的导管上。当第一级减温器喷水量受到约束或第一级减温幅度不能满足要求时,第二级减温器会及时投入。当锅炉燃用设计燃料,在最大连续蒸发量负荷时,预期减温喷水量约为主蒸汽流量的6%。

2 过热器减温水水源改造方案

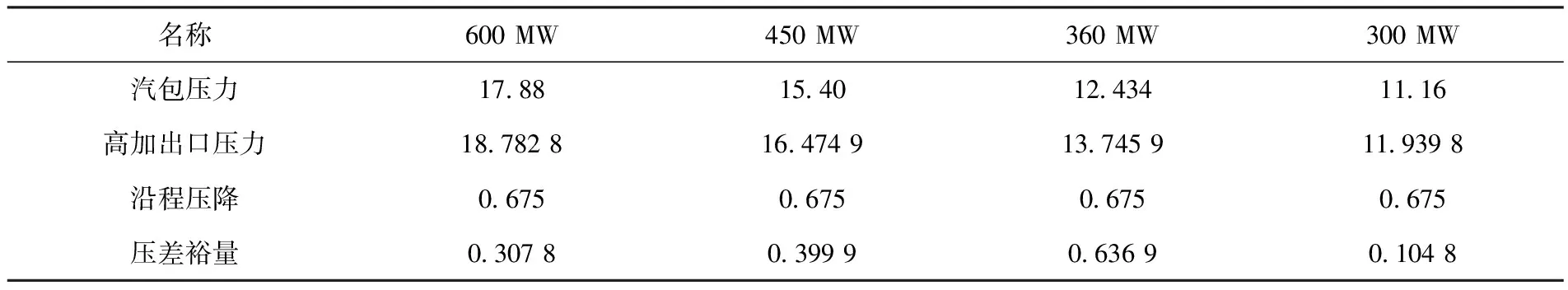

目前普遍认为过热器减温水取水点放在高加出口后是比较科学合理[3],也是大部分机组选择的改造方案。如果将过热器减温水取水点改为从高加后引出,将降低减温水的压力,如何确保减温水在任何情况下都能喷入过热器,及时调节过热蒸汽温度,成为关键。改造后机组的性能考核实测结果如表1所示。

表1 改造后减温水压力变化表 MPa

以汽包压力为基准,压差裕量均未超过1 MPa,减温水的压力不满足喷入过热器的需要。为了保证减温水压力,在省煤器入口的给水总管上设置了憋压阀,但该憋压阀只能在180 MW负荷以下投入运行,因此,考虑到运行的安全性,将过热器减温水取水点改到了高加后,原给水泵出口的取水点仍然保留,两者形成互为备用。取水点选在高加出口后及给水流量孔板前,减温水依次经过手动截止阀、电动截止阀、逆止阀之后接入原有的减温水电动阀后的管路,改造仅增加部分管道及几个阀门,投资低,改动小,但极大地增大了运行的灵活性。

3 经济性分析

过热器喷水减温系统取水点取自给水泵出口时,该部分减温水不经过高加,因此减少了回热程度,降低了机组热经济性。

现将机组过热减温水的引出源头优化至高加出口给水母管处,优化后的回热系统,流经高加的给水流量增加,一定程度增加了1~3段抽汽,可提高回热循环效率,降低机组热耗。

根据等效焓降理论[9],从给水泵出口分流αps的给水不经过高加,减少了给水泵下游No.z~No.m+1高加的回热抽汽,增加的做功ΔH:

(1)

式中:τr为No.r高加的给水比焓升,kJ/kg;ηr为No.r高加的抽汽效率。

此时,1 kg新蒸汽的吸热量增加Δq:

(2)

式中:qr为No.r高加的抽汽放热量,kJ/kg;αrh-r为No.r高加排挤1 kg蒸汽而引起的再热器蒸汽份额的变化,即抽汽再热系数。

从而得到机组热经济性相对降低:

(3)

式中:ηi为喷水减温前的汽轮机效率,%;H为新蒸汽的等效焓降,kJ/kg。

供电煤耗增加ΔBg为:

ΔBg=Bg×Δηi

(4)

式中:Bg为机组供电煤耗,g/(kWh)。

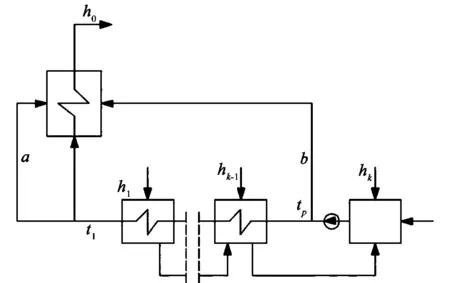

基于以上分析,将过热器减温水水源由给水泵出口改为1号高加出口,见图1线路a。

图1 减温水水源改造示意

图1中,h0为过热器出口蒸汽焓,h1为1号高加入口蒸汽焓,hk-1为k-1号高加入口蒸汽焓,hk为除氧器入口蒸汽焓,t1为线路a1号高加出口减温水温度,tp为线路b给水泵出口减温水温度。

喷水若从1号高加出口引出则不会影响机组的热力循环,倘若锅炉内部微小变化忽略不计,则机组的热经济性无变化。只需计算喷水从给水泵出口分流时的经济性。

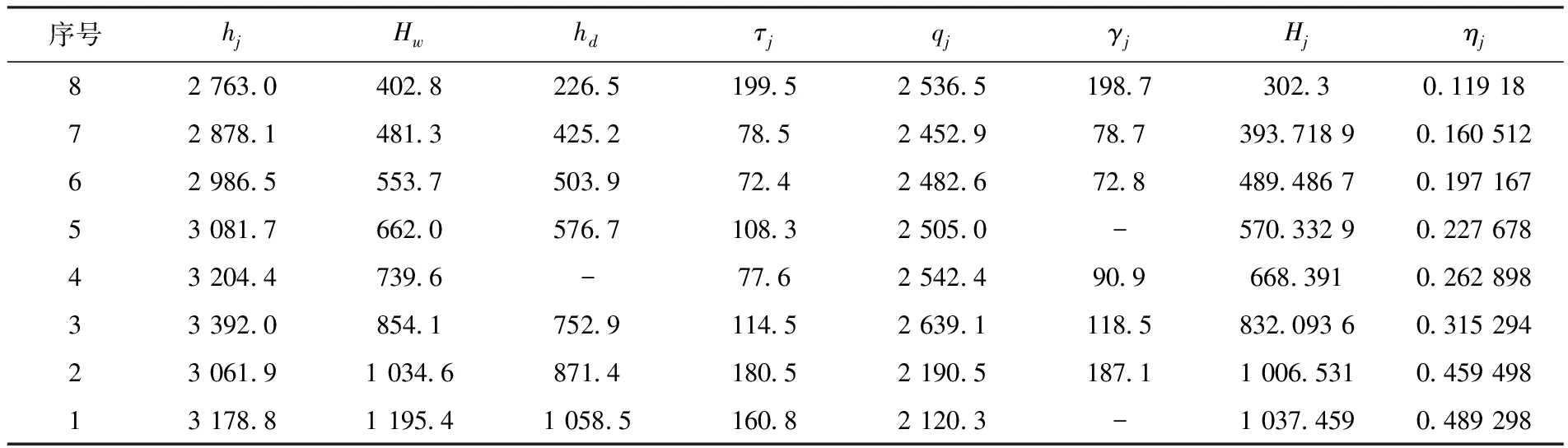

依据机组的热平衡,机组发电机功率pN=600.002 4 MW。原始资料整理数据及等效焓降计算结果见表2。

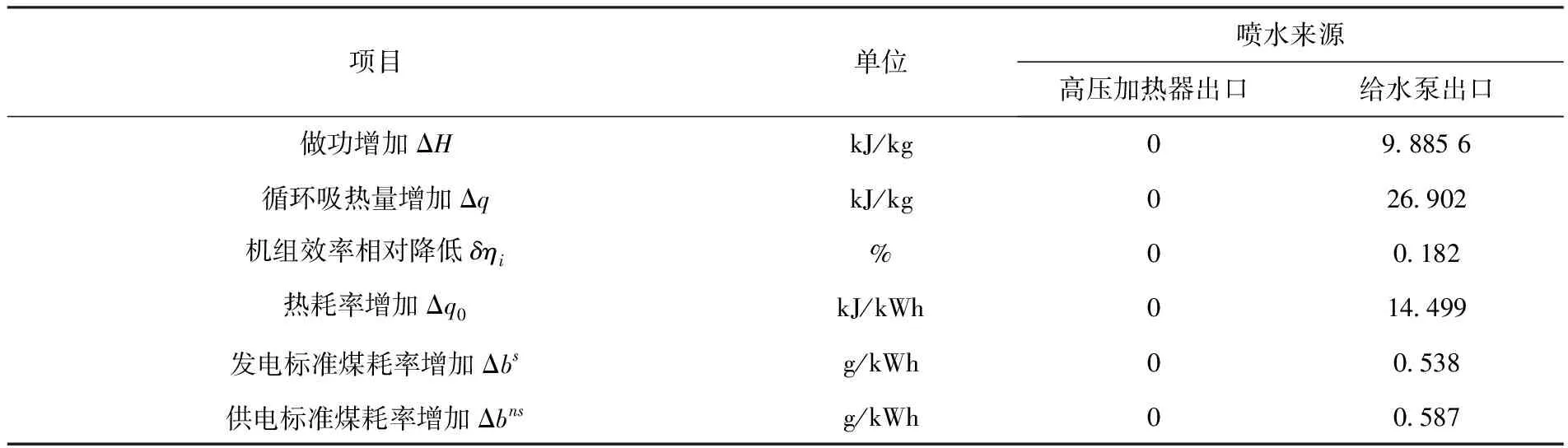

给水分流部分不经过高加,直接送入锅炉过热器,减少回热抽汽,降低回热程度,使热经济性降低,按等效热降应用基本原则,减少了1、2、3三级高加的回热抽汽,新蒸汽做功增加。假定减温水份额αfw=5%,计算结果见表3。

若从给水泵出口取过热器减温水,通过计算可知,机组供电煤耗增加0.587 g/kWh;若从高加出口取水作为过热器减温水,则对机组热经济性影响较小,其根本原因是高加出口取水进行喷水减温,不影响热力系统的回热循环。

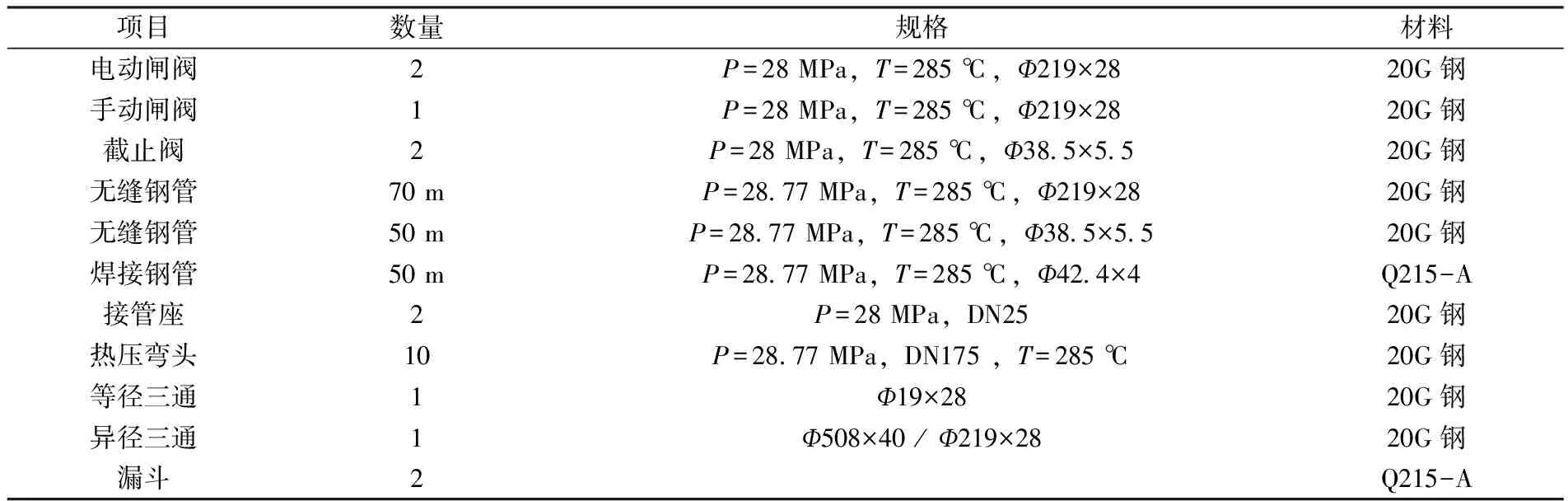

改造所需主要设备及材料汇总见表4。

表2 原始资料整理数据及等效热降计算结果

表3 喷水减温对机组经济性的影响

表4 主要设备及材料明细表

总投资费用约为80万元。

按年利用小时数4 500 h,0.07万元/tce计算,则过热器喷水减温,从高加出口分流比从给水泵出口分流全年节省标准煤耗量为:

ΔB=pN×Δbs×4 500=600.002 4×0.587×4 500=1 584.9 tce

年节煤收益:

Q=ΔB×700=1 584.9×0.07=110.9万元

经过以上计算可以判定当过热器减温水采用高加出口分流时,年收益达到110.9万元,不足一年即可回收成本。

4 安全性分析

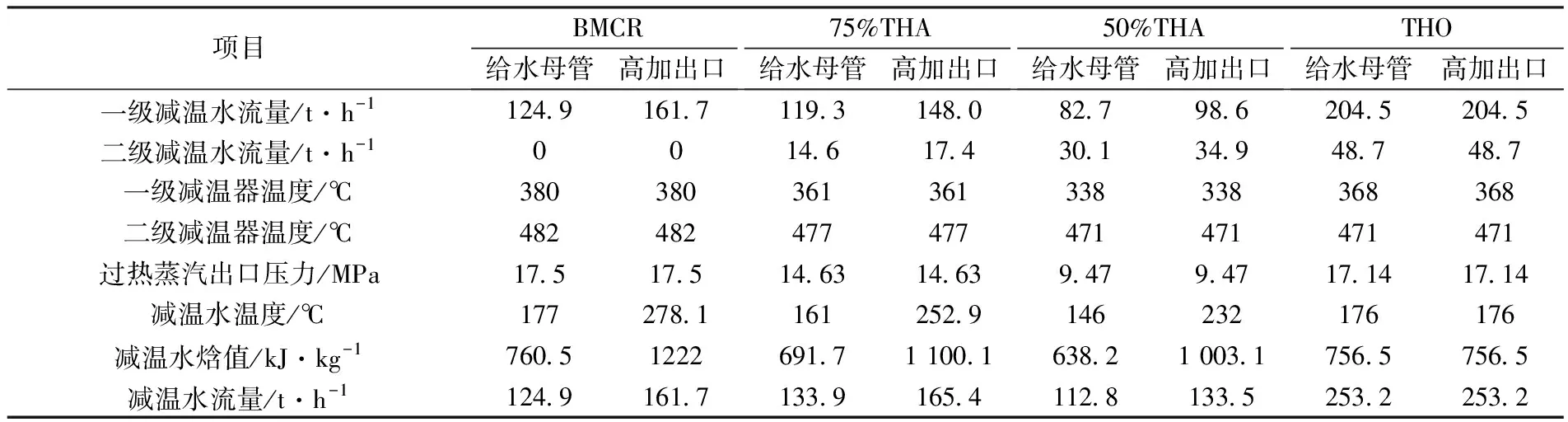

由于高加出口母管给水温度较高,在相同工况下,改造后减温水焓发生变化,单位质量的减温水吸热量减少,因此,采用高加出口母管给水作为过热减温水的流量要高于采用给水泵出口母管给水的流量。在各设计工况下采用高加出口母管给水和给水泵出口母管给水作为过热减温水的流量对比,如表5所示。

表5 减温水水源改造前后减温水量对比表

最大的减温水流量在当高加切除工况下,总减温水流量为253.2 t/h,但此时的过热减温水参数与位置无关,即高加出口的参数与给泵出口的参数一致;高加投用情况下,最大减温水流量在75%THA工况,此时的减温水流量为133.9 t/h,此时高加出口减温水与给泵出口减温水之比为1.235,即改到高加出口后过热减温水的流量约为165.4 t/h。

按照《DLT 5054-2016火力发电厂汽水管道设计规范》[10]中推荐的单相流体的管道管径计算公式及推荐的流速,对现有减温水管道的通流能力进行核算。

经过核算,在75%THA工况下,给泵出口减温水管道流速为1.78 m/s,相对应的高加出口减温水的管道流速为2.20 m/s,该流速仍处于规定所推荐的2~6 m/s流速范围之内。此外,减温水系统所用的管道和阀门材料均为20 G钢,许用温度均在400 ℃以上,满足使用要求,因此,使用高加出口给水作为过热器减温水后,原减温水母管、支管道可继续使用。

5 结论

目前,有许多电厂的电厂的喷水减温系统的设计是不合理的,必须从节能的角度加以改进。笔者从经济和安全的角度出发,以600 MW机组为例,对过热器减温水水源改造进行了分析,分析结果表明,采用高加出口分流给水的喷水减温系统可有效提高机组经济性。此外,考虑到机组低负荷运行的安全性,认为将过热器减温水取水点改到了高加后,原给水泵出口的取水点仍然保留是有必要的。