城市综合管廊施工模板应用的比较分析

黎 伟

(中铁十七局集团上海轨道交通工程有限公司,上海 200000)

近些年,国家综合管廊工程展示出蓬勃发展的态势,综合管廊工程越来越多,随着工程发展,出现了很多新技术、新材料。南京江北新区综合管廊二期工程采用了新材料,应用了钢模板台车、塑料模板、钢框木模板及木模板。通过南京江北新区综合管廊二期工程实际中的应用,对钢模板台车、塑料模板、钢框木模板及木模板进行比较,说明钢模板台车、塑料模板、钢框木模板及木模板优势及劣势。

1 钢模板台车、塑料模板、钢框木模板及木模板等模板的应用及对比

1.1 钢模板台车的应用

钢模板台车重点是由台车主梁以及门架共同组合而成,其最为关键的便是竖向力承受系统。台车的基本长度是15 m,主要是通过5段3 m段组合而成,主梁是双20#槽钢组焊件,单件长度为15 m。桁架支柱一般会设计成双16#槽钢组焊件,下部则是焊接上钢板,和主梁连接板进行有效连接。内侧模板主要是运用了厚度为8 mm的定型钢模板,横筋间距300 mm的10#槽钢。模板纵筋外向设计横向,运用的材料为双12#槽钢,三道横梁也是重要的组成部分,需重视与台车螺旋丝干位置的对应。横梁间隔2 000 mm的位置上,应该设置出耳板,着重与螺旋丝杆实际位置对应。管廊外侧模板需运用组合钢模板,进行加固处理,结构施工阶段还需搭设双排操作脚手架。

康华路区段双舱管廊投入2套台车,单套台车长度为13 m,26单延米。管廊混凝土应该采取分段分层浇筑方案,保证每一层浇筑高度控制在0.5 m,结构混凝土也需采取2次浇筑成型对策。

1.1.1 钢台车模板安装

安装顺序:需要先完成行走系统的安装,之后对台车主桁架进行安装,重视螺旋丝杆的处理,安装液压系统,处理好内侧钢模板以及顶板钢模板,选择合理的加固方案,让相关的装置更加稳固。

1.1.2 钢模板台车的优势

(1)整体性好。连续内外模板施工成套设备采用整体大模板,施工整体性好,适当减少小模板拼接频率,保证了外部美观度,避免开裂,有效防水。

(2)自动化程度高。重点运用了液压系统控制方案,对于相关执行元件使用了液压缸,实现同步控制,无线遥控控制也体现出优势,依照测量人员的实际放样情况,运用遥控器加以调整。

(3)拆模迅速,快速就位。此类设备重点是使用整体的模板,下部则是借助液压缸完成有效拆模当下部模板张开之后,方可提升并进行脱模,运用遥控器进行科学控制,调整到相应的工位。

1.1.3 钢模板台车的劣势

(1)自身重量大,在拆卸完成后搬运困难;(2)易出故障,维修时间长;(3)在无电力作用时移动困难。

1.2 塑料模板的应用

塑料模板,顶板模板总厚50 mm,面板厚为5 mm,模板长边方向肋间距15 cm,短边方向肋间距5 cm,边肋宽5 mm,中间肋宽3 mm,材质为聚碳酸酯(PC),设置一道主龙骨,主龙骨采用50 mm×70 mm(t=3 mm)方钢管,不设置次龙骨,主龙骨下2个立杆最大间距1.2 m,主龙骨间距0.9 m。面板采用弹簧钢回形销。侧墙模板,横肋、竖肋采用60 mm×80 mm(t=2.5 mm)带孔方钢管,横肋间距450 mm,竖肋间距600 mm,横竖肋交叉点设置穿墙螺栓。塑料模板是一种新型的节能环保材料,具有质量轻、强度高、操作简便和易施工等特点;结合地下综合管廊工程实践,通过应用塑料模板减少了其他材料浪费,降低了工程成本,提高了生产效率,有利于工程质量的保障,并有效地实现了塑料模板的周转使用,可以说达到了经济、环保和社会的多重效益。

1.2.1 塑料模板施工

工艺流程:需要先进行模板设计,之后将模板样品试拼装,完成测量放线的任务,再者落实好底板和导墙模板安装任务,进行墙体模板安装并支设斜撑,搭设好相应的支架,对燃气舱、污水舱模板安装,优化顶板模板细节,安装伸缩模板,最后将全部模板拆除。

1.2.2 塑料模板的安装要点

(1)底板及导墙模板安装。腋角模板体量不多,使用木模周转次数较低,并且加工过程十分繁琐,需要耗费较多人力及物力资源。应该根据实际的情况加以分析,运用周转次数较高并且施工十分便捷的定型模板,需要将加工图纸提前绘制出来,交由厂家进行生产,侧面需要留出相应的孔洞,安装过程中需要搭配六角螺丝及螺母进行连接,让模板拼缝十分严密。钢模上部导墙位置依据穿墙螺栓间距开Φ16的孔,下部腋角部位每隔500 mm设置一个Φ8排气孔,以便混凝土浇筑振捣时将气泡排出。

(2)侧墙模板安装。安装前,应该将导墙插筋的浮浆加以清除,同时还需重视施工缝切割完整。塑料模板不可涂刷脱模剂,应该保证其表面的清洁。依照配模图进行科学分析,实现合理组拼,标准板块可以在平地完成拼装之后,投入到后续的工作中。还需合理运用回形销进行连接,以此保证牢固的状态。模板四角拼接的区域,不可低于4个卡扣,同时还应该合理地利用小铁锤敲打紧实,避免产生漏浆的问题。墙体模板则应该考虑使用穿墙对拉螺栓固定,相应的间距必须要控制到位。墙体高度大于3.5 m的时候,对拉螺栓竖向间距不可在500 mm以上,横向间距也不能超出400 mm。

(3)顶板模板安装。当完成了墙体模板安装任务之后,应该及时地安装顶板模板,在这之前需要调整好支撑架顶部自由端U托高度。纵向方钢龙骨进行安装时,也需要考虑具体的位置,应该优先选择在U型托正中间,之后分析标高和平整度,将水平方向的横向方钢龙骨加以布置。墙模与板模阴角进行连接的过程中,应该重点考虑阴角模的位置,必须要保证其在墙模之上,墙体顶部应该合理使用小块收尾,便于后续的拆卸。

1.2.3 塑料模板优势及分类

(1)韧性较为理想,刚度好,安装便捷等。(2)表面平整且光滑,无需使用脱模剂即可轻易脱模。(3)周转次数多,可以达到50次,耐久性优良。(4)能够实现回收利用,对于环境保护有利,与国家可持续发展理念相符。(5)拆模后的砼表面平整光洁。

1.3 钢框木模板的应用

钢框木模板采用定型散拼组装,主要由钢框、木模板和独立支撑组成,拆模后混凝土能够达到清水混凝土效果,保证垂直度、平整度。

1.3.1 钢框木模板施工

(1)设计。根据设计施工图纸,进行配模工作,并应用BIM技术完成修改工作,提交生产加工单位加工。加强对模板配模的优化工作,减少非标准板的数量。

(2)加工。模板生产加工时,发现非标件生产远慢于标准板生产进度,非标板件生产进度滞后,直接导致了钢框木模板投入使用时间比原计划晚了30 d。

(3)应用。在对模板预拼装时,发现非标板件生产进度较慢。建议在后期应用时,考虑工厂的生产能力预留足够的加工周期。预拼装完毕后应按轴线打包或采用不同颜色区分构件使用位置。完善配模的同时,在生产加工阶段应将复杂构件生产安排提前;对拉螺栓开孔将影响模板周转次数,建议在后期应用过程中,工厂开孔并加设专用保护帽。

1.3.2钢框木模板的优势

(1)重量轻、幅面大,减少接缝数量,提高支模工作效率、不翘曲、不变形、不开裂,耐水及力学性能好,周转次数高,使用寿命长,是旧式钢模板的3倍。(2)牢固、强度大、脱模容易,耐腐蚀,支撑用量少,节约了大量的维修费用。(3)成型质量好、光滑,达到清水混凝土标准,节约费用和时间。(4)施工速度快,模板轻便,任意组合,可单人自由作业,大大降低劳动强度。

1.4 木模板的应用

1.4.1 木模板的维护

(1)木模板应放在室内或干燥通风处,露天堆放时要加以覆盖,模板底层应设垫木,使空气流通,防止受潮。(2)拆模必须执行拆模申请制度,严禁强行拆模。拆除后的多层板应将模板面上的混凝土清理干净,将留在上面的钉子起出,并分类堆码整齐。(3)木模板依照尺寸的差异进行分类,实现合理堆放。在需要对应模板的时候,按照所需取用,不可将大张模板和小块模板混合使用。(4)预组拼的模板要有存放场地,场地应该保持平整状态。(5)模板保持平放的时候,需要合理地运用木方支垫,避免模板出现扭曲和变形的问题。(6)不能在模板上随意堆放配件。

1.4.2 木模板的优缺点

(1)木模板的优点。成本造价低,取材加工方便;胶黏性强、防水性好、坚固、耐磨以及环保;制作方便、拼装随意及导热系数小。

(2)木模板的缺点。周转次数少需及时更换;容易脱胶、起鼓、起壳和开裂;重新拼装时板缝难于处理,易发生错台现象;厚度公差不易掌握,导致建筑结构界面尺寸偏差;使用后要刷脱模剂,且需要处理板面;浇筑混凝土的表观质量差,后期的修补需要极大费用,不经济。

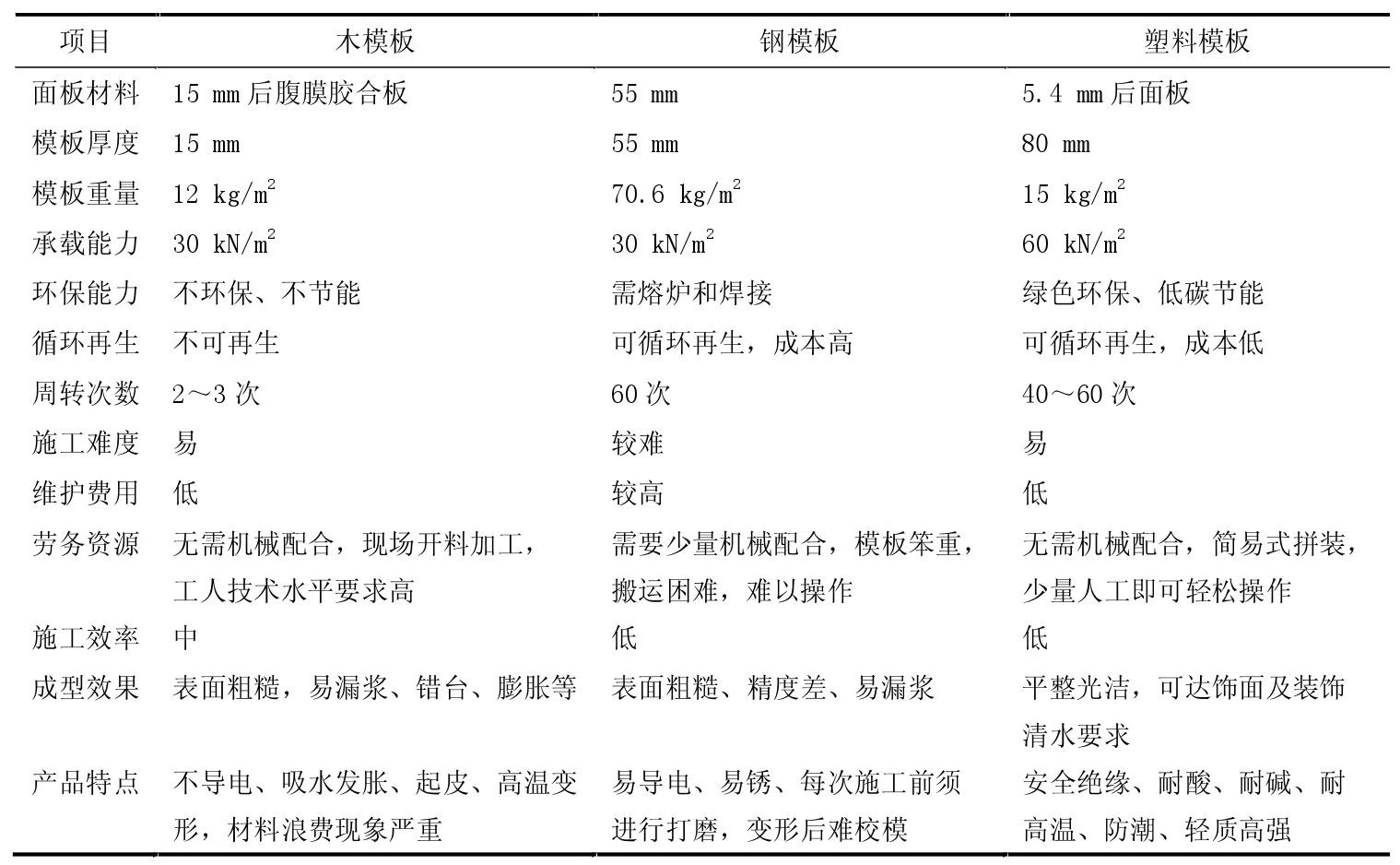

1.5 木模板、钢模板和塑料模板工艺对比表

木模板、钢模板和塑料模板工艺对比表,见表1。

表1 工艺对比表

2 结束语

当综合管廊长度过长且每结构段达到30 m及以上时,综合考虑混凝土外观质量、施工速度及成本等因素,钢模板台车具有很大优势,可以优先采用钢模板台车;综合管廊长度较小时,综合混凝土外观质量、施工速度及成本等因素,传统木模板具有优势,但当施工段数达到20段时宜优先采用塑料模板和钢框木模板。