十一柱塞航空泵转子系统轴径比对功重比的影响

郭长虹,罗进,权凌霄*,,2,张青松

(1. 燕山大学 机械工程学院,河北秦皇岛 066004;2. 燕山大学 河北省重型机械流体动力传输与控制实验室,河北秦皇岛 066004)

随着飞机液压系统对系统减重需求的增大,不断地向高压、高速化方向发展,因而对航空柱塞泵的性能提出更高的要求[1]。柱塞泵的高功重比是轴向柱塞泵广泛应用于液压系统的重要原因之一,对于如何加强轴向柱塞泵功重比是目前轴向柱塞泵的重要研究方向之一。

国内外许多学者对提高轴向柱塞泵功重比进行了深入的研究。国密苏里大学的Manring等[2]就给提高轴向柱塞泵功重比主要思路有3种:增强液压泵的压力等级、降低轴向柱塞泵的质量、增大轴向柱塞泵的排量。太原理工大学的张红娟等[3]提出采用永磁同步电动机直驱泵等变转速形式,调整柱塞泵变量结构,提高柱塞泵的功重比。安徽理工大学的邓海顺等[4]设计出的紧凑型平衡式轴向柱塞泵,通过增大轴向柱塞泵的排量提高柱塞泵的功重比。在提升泵高功重比的同时,也会带来振动问题。由于泵负载结构和流固耦合特性等因素,导致泵的振动机理也是非常复杂的,国内外学者在抑制泵振动方面开展了大量的研究。Zawistowski等[5]提出了一种结合泵模型的局部模型定义润滑间隙的数值模拟方法,优化了轴向柱塞的动力学模型,降低了轴向柱塞泵的流量脉动值。美国普渡大学Huang等[6]优化了柱塞泵配流副以配流盘倒角缓冲槽中的流体流量模型,从泵的结构优化设计方面给出了合理性建议。浙江大学徐兵团队[7-10]对柱塞泵的滑靴、柱塞等结构件进行了动力学特性分析,并优化了泵壳体的结构,降低了泵的噪声等级。哈尔滨工业大学姜继海等[11]探究了流体-固体-温度多场耦合机理,为降低轴向柱塞泵的脉动问题提供了新的分析思路。北京航空航天大学李鑫等[12]对轴向柱塞泵阻尼槽参数作出优化,并获得最佳参数,一定程度上降低了泵的脉动数值。贺伟等[13]提出基于斜盘摆角位置反馈的排量控制方案,建立变排量非对称轴向柱塞泵的数学模型,对其频率响应影响因素进行分析。燕山大学权凌霄团队[14]针对轴向柱塞泵振动传递路径贡献度进行了理论探究与实验验证该研究工作为轴向柱塞泵振动能量传递与抑制奠定了理论基础。

国内外学者为提高泵功重比和抑制泵振动机理做出大量的研究,为泵的后续研究工作提供了方法和基础。本文提出了新的研究思路,以十一柱塞高速航空柱塞泵为研究对象,建立了泵排量、流量和功率的计算模型,基于排量不变原则,设计了16组不同轴径比的航空柱塞泵转子系统,并通过对缸体强度有限元仿真计算和功重比理论计算,得到了不同轴径比转子系统对功重比的影响规律。

1 十一柱塞航空泵结构及工作原理

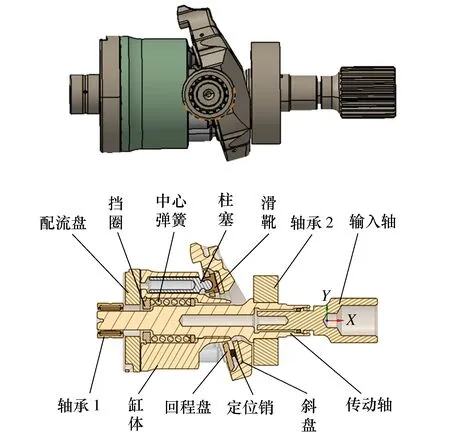

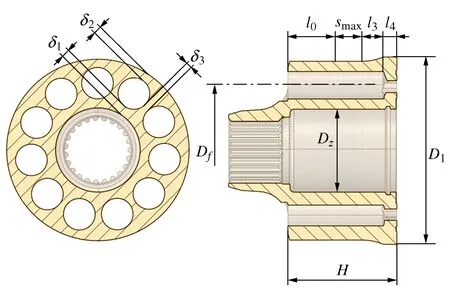

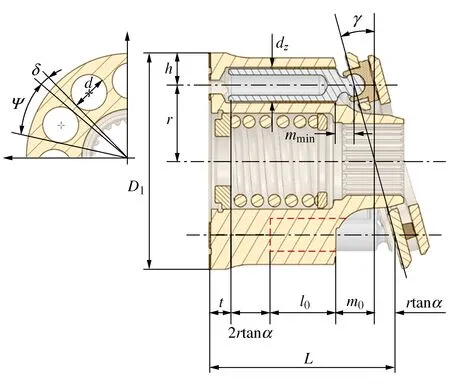

轴向柱塞泵一般都由缸体、配油盘、柱塞和斜盘等主要零件组成,结构示意图如图1所示。当电动机/齿轮箱带动传动轴旋转时,缸体、柱塞及滑靴将一同旋转,柱塞球头始终保持与滑靴接触,滑靴因滑靴挡板的作用,也将一直与斜盘摩擦接触。因斜盘倾角的存在,当缸体旋转时,柱塞将在柱塞腔内做往复运动。当斜盘倾角α改变时,柱塞在柱塞腔内的行程长度也随之改变,即可改变泵的流量。

图1 十一柱塞航空泵结构示意图

2 泵的排量、流量及功率计算模型

泵的排量表示轴向柱塞泵的缸体旋转一周所排出的油液体积Vd,其表达式为

(1)

式中:A为柱塞径向面积;dz为柱塞直径;smax为柱塞最大行程;Z为柱塞数;R为柱塞分布圆半径。

轴向柱塞泵的理论流量qt为不考虑容积效率时的流量值,表达式为

(2)

式中n为缸体转速。

轴向柱塞泵实际流量q为

(3)

式中ηv为柱塞泵的容积效率。

泵的功率为

p0=pqtηv

(4)

式中p为泵的工作压力。

3 转子系统设计及轴径比数值变化

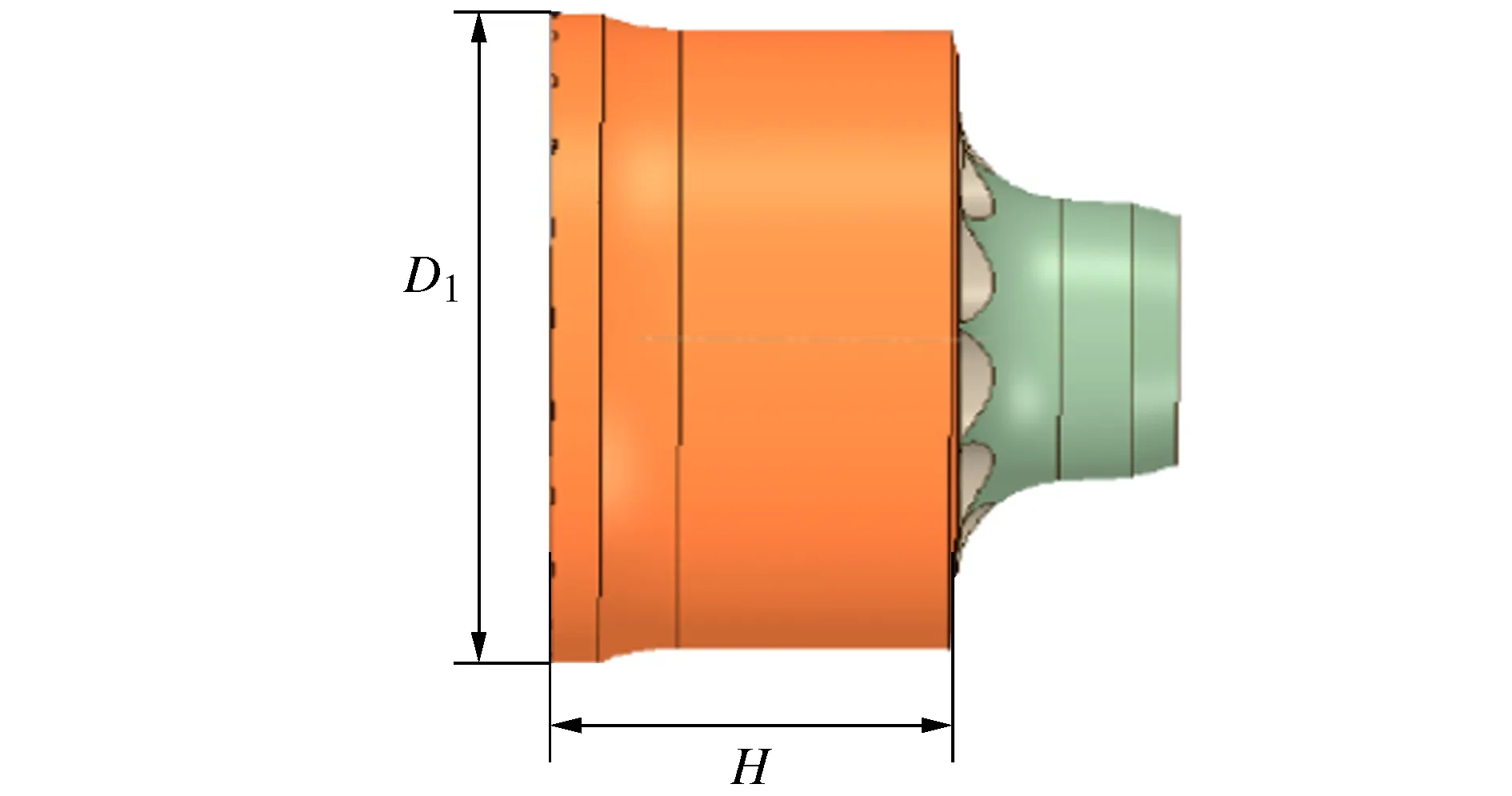

同排量不同轴径比的航空泵转子系统,其主要由两部分构成:同排量不同轴径比缸体与泵的传动轴。传动轴模型在十一柱塞航空泵传动轴原模型的的基础上,简化了倒圆角,其余尺寸与原模型保持一致。同排量不同轴径比转子系统结构如图2所示。

图2 同排量不同轴径比转子系统

为研究同排量下不同轴径比的泵缸体对泵功重比的影响,采用如图3所示的缸体。

图3 缸体机构示意图

基于排量不变的原则,定义缸体轴径比为缸体轴向尺寸H与缸体外径D1的比值。轴径比变化分为轴向尺寸H的逐级变化或缸体外径D1的逐级变化。以实际航空泵缸体模型为对象选取逐级更改缸体外径尺寸,保持轴向尺寸固定不变,进而得到不同轴径比缸体参数。实际航空泵缸体的轴径比ir为

(5)

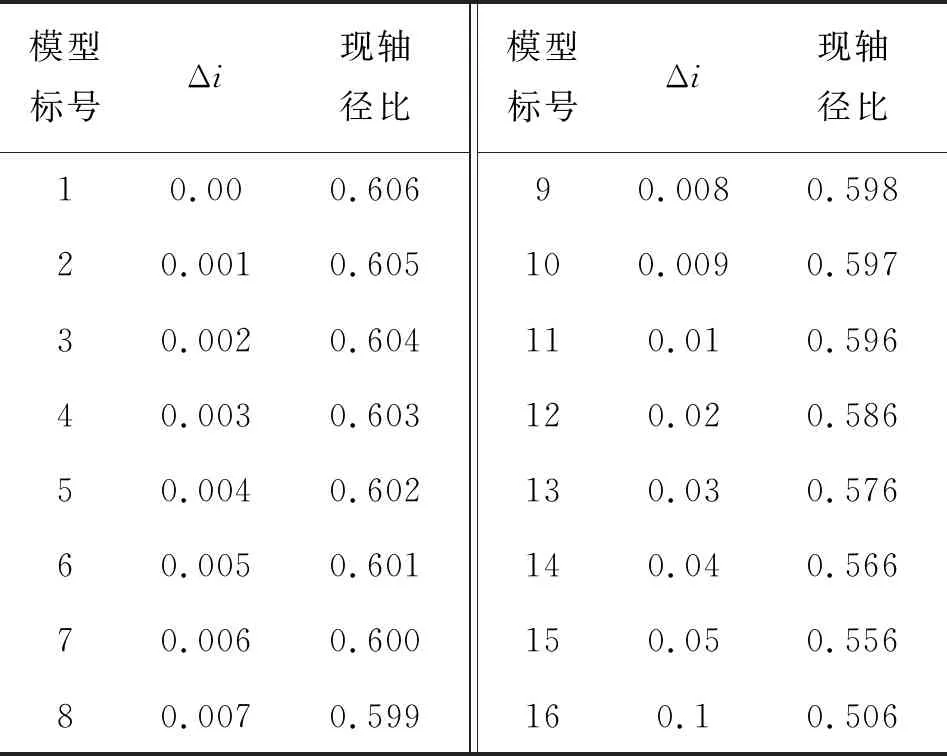

以十一柱塞航空液压泵缸体为对象,建立16组不同轴径比的缸体模型,以源轴径比为基础,逐步减小Δi(轴径比减小量),轴径比变化规律及新建模型径向尺寸如表1所示。

表1 轴径比变化参数表

4 缸体结构设计及柱塞泵功重比计算

4.1 缸体参数化设计

进行缸体设计时,首先考虑缸体直径D1与缸体长度H等基本尺寸,其次根据柱塞参数、流量要求进行缸体内径、柱塞腔长度等尺寸设计,进而依据所有结构参数进行缸体的完整设计。十一柱塞航空液压泵缸体结构参数图如图4所示。

图4 十一柱塞航空液压泵缸体结构参数图

缸体高度(轴向尺寸)H可表示为

H=l0+smax+l3+l4

(6)

式中:l0为柱塞最短留孔长度;l3为便于研磨加工,留有退刀槽长度,一般取5 mm;l4为缸底厚度,一般取0.4~0.6dz。

柱塞直径dz与柱塞分布圆直径Df均与柱塞数量Z有关,缸体中柱塞孔在柱塞分布圆上所占弧长比例为75%,即

(7)

式中m为轴向柱塞泵结构参数,其取值与柱塞个数有关。

由轴向柱塞泵理论流量计算式(式(2))计算得出柱塞直径dz为

(8)

由此可取计算柱塞分布圆直径Df为

(9)

柱塞与滑靴靠柱塞球头相联接,由于柱塞球头中心与滑靴相互作用,为防止柱塞外伸到最大值时不出现卡死情况,应保证柱塞留有最短留缸长度l0,其数值与泵的工作压力有关,根据机械设计手册[15],当pb≤20 MPa时,1.4dz≤l0≤1.8dz,当pb≥30 MPa时,2dz≤l0≤2.5dz,这里取l0=2.2dz。因此,柱塞名义长度l应综合以上情况,即

l≥l0+smax+lmin

(10)

式中:lmin为柱塞最小外伸长度,一般取柱塞最小外伸长度,一般取lmin=0.2dz。

4.2 柱塞泵功重比计算

功重比对航空泵的性能以及飞机的起飞重量、载重能力起着至关重要的影响。轴向柱塞泵的功重比多数是指动力单元的功率与其重量之比,考虑密度为常数,功重比可理解为功率与体积的比值,可将功重比量化定义为

(11)

式中Vs为旋转部件体积。

从式(11)可知,轴向柱塞泵功重比与工作压力、旋转部件体积、泵排量与额定转速等因素有关,考虑实际中泵的相关数值均受到各结构参数与材料性能等因素限制,因此需针对其中某项参数进行深入分析。本文将针对缸体结构参数进行重新设计分析,进而从优化旋转部件体积角度,提高轴向柱塞泵的功重比。为便于分析,将式(11)改写为

Π=Π1Π2Π3

(12)

式中:Π1为单位体积排量密度;Π2为额定压力;Π3为额定转速。

十一柱塞航空液压泵旋转部件的结构尺寸示意图如图5所示。

图5 十一柱塞航空液压泵旋转部分结构几何尺寸

十一柱塞航空泵旋转部分的体积Vs为

(13)

式中D1=2(r+h)。

(14)

所以

(15)

因为

L=t+2rtanα+l0+m0+rtanα

(16)

其中,最小外伸长度mmin=0.2dz,最小衔接长度l0=2.2dz,缸体腰型槽部分的壁厚与剩余液体所占的轴向尺寸

(17)

将式(15)~式(17)代入式(13)得

(18)

综合式(1)与式(18)计算,可得功重比影响因子为

(19)

由式(18)可以看出,同排量同转速的工况下,功重比因子Π2与Π3对功重比无影响,功重比影响因子Π1直接影响泵转子系统的功重比。其中柱塞外径dz、分布圆半径r与斜盘倾角α直接影响功重比影响因子Π1。

5 缸体强度有限元分析

在保证泵排量不变的前提下,重新构建的泵缸体强度需要重新校核。在泵系统中,泵缸体不是最弱点,但是在基于排量不变,泵其它结构组件强度满足标准的前提下,重新构建的泵缸体强度是其最关键的部分。对于重新构建的泵缸体,通过其强度校核对其参数设计至关重要。

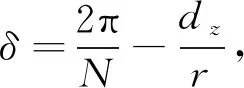

5.1 缸体材料属性赋予和网格划分

根据国家标准GB1348-88输入材料QT600-3的弹性模量210 000 MPa和泊松比0.28,完成材料属性定义,如图6所示。

图6 QT600-3材料属性设置

进入划分网格模块,采用部件种子,“近似全局尺寸”设置为3,采用曲率控制,最大偏离因子设置为0.1,最小尺寸控制采用默认值0.1,选择“单元形状”为“四面体”,共58 543个节点,34 647个单元,算法选择默认算法,“内部单元尺寸增长”选择“适度增长”,单元类型选择C3D4,划分网格结果如图7所示。

图7 缸体网格划分

5.2 缸体边界条件设置和载荷设置

缸体在转动过程中,有时有6个油孔排油,有时只有5个油孔排油。由于排油压力远远大于吸油压力,故有6个油孔排油时的工况要比只有5个油孔排油时恶劣。此时柱塞孔壁承受的压力最大,取额定工作压力35 MPa加载于柱塞腔内,如图8所示。>只有5个油孔排油。由于排油压力远远大于吸油压力,故有6个油孔排油时的工况要比只有5个油孔排油时恶劣。此时柱塞孔壁承受的压力最大,取额定工作压力35 MPa加载于柱塞腔内,如图8所示。

图8 缸体载荷加载

5.3 仿真结果

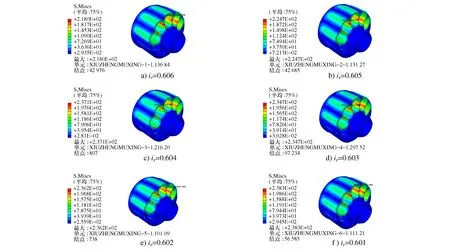

利用ABAQUS有限元分析软件对缸体的有限元分析模型进行强度计算缸体模型1~16的应力分布云图如图9所示。

图9 不同轴径比缸体应力分布云图

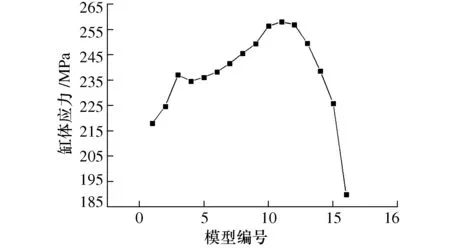

根据有限元分析结果,为了更好地体现缸体应力结果与轴径比的关系及其规律,绘制如图10所示的关系图。

图10 缸体应力结果与缸体轴径比关系图

根据图9有限元分析结果和图10缸体应力结果与缸体轴径比关系图得到重新构建的不同轴径比缸体满足强度要求,为后续计算泵功重比做基础。

6 轴径比缸体对转子系统功重比影响分析

依据不同轴径比缸体强度计算结果和建立的转子系统功重比计算模型,对16组不同轴径比转子系统进行功重比的分析计算,并整理分析计算结果,如表2所示。

表2 各转子系统功重比影响因子

在保证泵缸体轴颈比增大,保持缸体强度要求,泵排量不变,同样在满足泵的基本设计要求、保持泵整体其它部件不变和满足其改变要求的限制条件下,根据表2可直观看出,随着各缸体轴径比逐渐减小,转子系统的功率影响因子逐渐降低,根据式(19)可知,转子系统的功重比也随之降低。

7 结论

通过研究不同轴径比转子系统对泵功重比的影响,得到以下结论:

1) 对不同轴径比缸体的强度分析,得到重新构建的不同轴径比缸体满足所需要的强度要求,为后续研究不同轴径比缸体对转子系统的功重比做基础。

2) 同排量不同轴径比缸体对转子系统的功重比产生一定影响,随着轴径比的降低,功重比随之减小,因此从功重比角度分析,大轴径比缸体的转子系统,功重比将随之增高。

本文研究不同轴径比缸体对转子系统的功重比的影响为后续研究不同轴径比转子系统对泵临界转速的研究提供了前期的探索工作。