甲醇精馏工艺技术分析与系统优化措施

贾 强

(河南龙宇煤化工有限公司, 河南永城 476600)

甲醇是最重要的有机化工原料之一,其产业链长,涉及行业众多。甲醇在化工领域占据关键性的地位,是甲醛、甲胺、二甲醚、醋酸、二甲基甲酰胺、甲基叔丁醚等化工产品的基本原料,以甲醇为原料进行深加工的产品已经达到上百种。

河南龙宇煤化工有限公司(简称龙宇煤化工)的精馏装置是一期年产50万t甲醇主体装置的配套装置,其目的是对合成装置生产的粗甲醇进行分离提纯,将粗甲醇中的水、乙醇、一氧化碳、氢气等杂质进行脱除,以生产满足下游醋酸、乙二醇装置原料标准的优等级精甲醇产品,其精馏工艺效果对下游装置有直接的影响。

1 甲醇精馏工艺原理

甲醇精馏是利用粗甲醇中各种组分的挥发度和沸点不同,通过连续的质热传递、聚集浓缩,达到分离精制的效果。精馏塔是甲醇精馏的主要处理装置,塔底再沸器提供热源,对釜液进行加热,使液相中的轻组分不断转移到气相,并在塔顶聚集;塔顶冷凝器提供冷量,对塔顶气体进行冷却,使气相中的重组分不断转移到液相,并在塔底聚集,最终实现粗甲醇中轻重组分的有效分离。在多塔流程中,一般通过预精馏塔脱除不凝气体,在主精馏塔顶部得到精甲醇产品,主精馏塔底部分离产生的废水,可通过回收塔进一步回收其中少量的甲醇。

2 甲醇精馏工艺分类

甲醇精馏工艺多种多样,经过长时间的发展,主要形成了5种典型流程,即单塔精馏、双塔精馏、三塔精馏、四塔精馏和五塔精馏。其中,单塔精馏和双塔精馏是比较原始的工艺,精馏操作比较简单,投资少,但能耗高。现代化工工业普遍采用三塔精馏、四塔精馏、五塔精馏,虽然精馏步骤复杂、设备投资较大,但是能耗低、产品质量好。

2.1 双塔精馏

双塔精馏是包括预精馏塔和主精馏塔两个塔的精馏工艺过程。轻组分在预精馏塔塔顶脱除,甲醇、水等重组分在预精馏塔底聚集。预精馏塔釜液通过进料泵加压进入主精馏塔,在主精馏塔塔顶产出精甲醇产品,在塔底脱除水分。

2.2 三塔精馏

三塔精馏在双塔精馏的基础上,用加压精馏塔和常压精馏塔替代主精馏塔,因此三塔精馏的工作质量和生产能力都优于双塔精馏。粗甲醇经过预精馏塔脱除轻组分后,先后进入加压精馏塔和常压精馏塔提纯,在两塔顶部采出精甲醇产品[2]。利用加压精馏塔塔顶高热值的甲醇蒸汽为常压精馏塔釜液加热,形成双效精馏,以节约热能。

2.3 四塔精馏

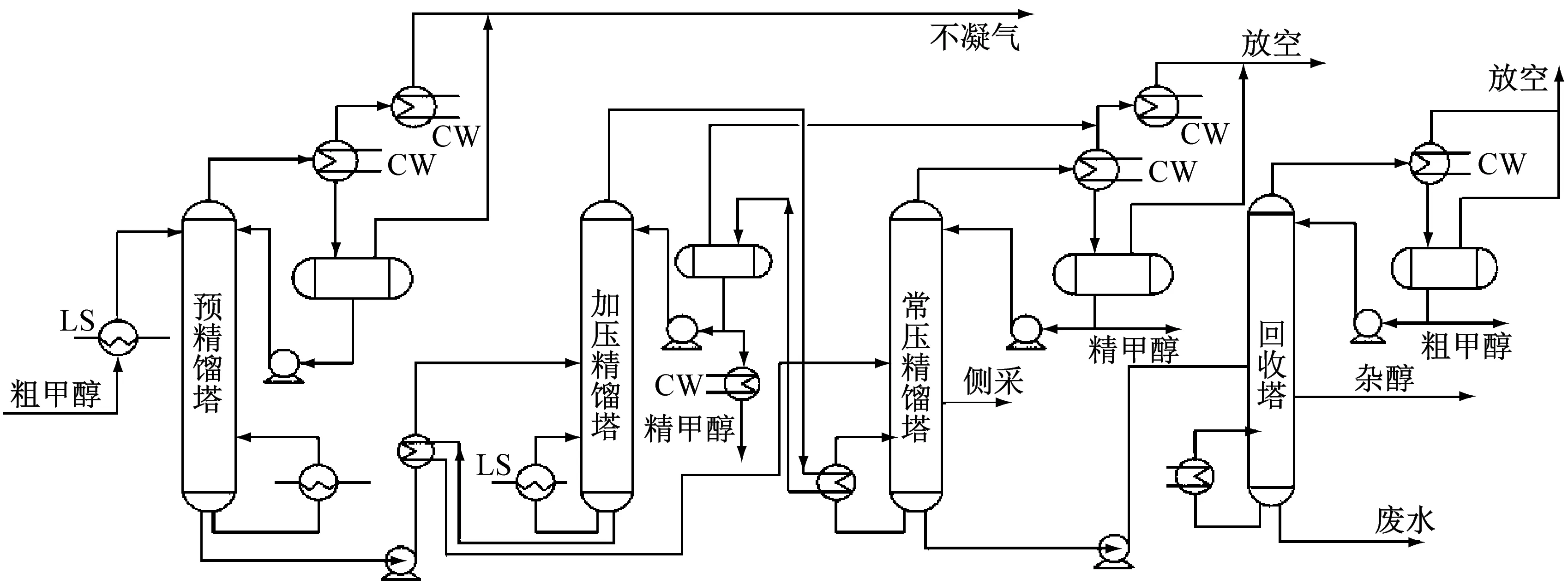

四塔精馏也称“3+1”塔精馏,是在三塔精馏的基础上增加一个甲醇回收塔,对污水中的甲醇进行回收处理,降低废水中的甲醇含量,使废水能够达标排放。各塔采用的是以规整填料为塔内件的精馏工艺,用各塔再沸器蒸汽冷凝液为粗甲醇进料进行预热,以节约能量。四塔精馏采取了萃取精馏和共沸精馏工艺,有效解决了微量难分离组分的脱除问题,其特点为分离效率高、操作弹性大、生产能力大、精甲醇产品质量好、甲醇回收率高。四塔精馏和三塔精馏都能形成双效精馏,比双塔精馏工艺减少蒸汽消耗约30%[3]。龙宇煤化工精馏装置采用的是四塔精馏工艺,工艺流程见图1(其中:LS为低压蒸汽,CW为循环水)。

图1 四塔精馏工艺流程

2.4 五塔精馏

五塔精馏在四塔精馏流程中的加压精馏塔与常压精馏塔之间增加一个中压塔。通过这种方式,原加压精馏塔、常压精馏塔负荷下降约30%。五塔精馏实现了多级精馏过程中热量的高效循环利用,与四塔精馏相比可节约33.6%的能耗。五塔精馏是一种新型的甲醇精馏工艺,能够显著地节约能源[4]。随着人们对节约型工艺的认识提高,五塔精馏工艺逐渐被重视。

3 甲醇精馏装置运行过程中暴露的问题及解决措施

3.1 不凝气体夹带甲醇严重

精馏系统在粗甲醇进料体积流量为60 m3/h以上时,表现为二级冷凝器(E15515)出口气相温度高于甲醇沸点,导致精馏排放的不凝气体中甲醇含量严重超标,加重了回收塔的负荷,使精馏工序收率降低,估算一天损失甲醇5~8 t;同时,导致酸脱工序放空气洗涤塔(C15206)和甲醇水塔(C15205)处理负荷过重,严重影响酸脱装置再生系统的正常运行,排放废水达标困难,加重了污水处理负荷。当甲醇合成装置生产的粗甲醇含杂醇较多,或精馏装置满负荷时,此矛盾会更加突出。

对于精馏系统不凝气体中夹带甲醇的问题,经过分析和排查认为主要有两方面原因:(1) 二级冷凝器结构不合理;(2) 二级冷凝器冷却水量偏低,冷凝器处理能力偏小。在原设计条件中,二级冷凝器循环水体积流量为295 m3/h,而按现有循环水管道Φ114 mm×4 mm核算,循环水体积流量为60 m3/h;同时,冷凝器的循环水出口温度在60 ℃以上,可以断定循环水量远不能满足生产要求。

解决措施:将二级冷凝器进出口循环水管道由Φ114 mm×4 mm改为Φ168 mm×5 mm,增加循却水量;降低二级冷凝器甲醇出液管的倒U形弯高度300 mm,增加了二级冷凝器的有效换热面积;在二级冷凝器出口不凝气体管线上新增一台水冷器(E15516),作为不凝气体的三级冷却器,以进一步降低不凝气体出口温度;把回收塔不凝气体放空管线改接至排放槽(T15506)进气管线上,使回收塔不凝气体先经过排放槽洗涤,降低放空尾气中甲醇含量。

3.2 常压精馏塔产品乙醇含量高

龙宇煤化工二期项目主要生产醋酸和乙二醇,醋酸生产对精甲醇质量的要求较高,特别是精甲醇中的乙醇含量。乙醇含量在以往不作为精甲醇的指标,但以甲醇为原料生产醋酸的工艺,要求乙醇质量分数≤100×10-6,而常压精馏塔产品中乙醇质量分数在1 500×10-6,严重影响下游醋酸产品的质量。

通过研究设计资料并与设计院技术交流,发现常压精馏塔理论塔板数量不够且无侧线采出,常压精馏塔分布器和填料存在问题。进一步排查发现常压精馏塔填料段二、三段填料液体收集器大量脱落,且液体分布器中铁锈堵塞情况较为严重。脱落的收集器钢板部分堆积在塔盘溢流堰处,阻碍液体下流,造成液体塔盘液层加厚,导致压差增大;部分掉落至降液管、分布器中,影响分布器对液体的分布效果,导致气液传质效率下降。

解决措施:常压精馏塔由填料改为复合塔盘,并增加三个侧线采出口。精馏段保持不变,提馏段填料、压圈、支撑等全部拆除,更换为15层塔板,塔盘采用天津大学专利塔板——导向梯形浮阀塔板,板间距为400 mm,单溢流。新增侧线采出口,采出位置为12#、10#、8#。将二、三段填料液体收集器全部拆出,在塔外组装、焊接完成后回装;更换部分螺栓,留足丝扣。将液体分布器拆出,清理锈渣。

3.3 回收精馏塔处理能力低且腐蚀严重

回收精馏塔原设计偏小,不能满足精馏废水的处理。当常压精馏塔增设侧线采出后,采出的杂醇作为回收塔的进料,这种矛盾会更加突出。回收精馏塔原设计塔顶产品为粗甲醇,但是实际因为处理量不够,塔顶产品作为杂醇采出,造成严重浪费。回收塔腐蚀严重,进料处多次带压堵漏,已达到报废条件,继续运行存在较大的安全隐患。

解决措施:整体更换回收塔,新的回收塔采用复合型塔盘,塔径为Φ1 500 mm。新回收塔精馏段采用规整填料,分两段装填,每段填料均装填5 m,一段填料上方设置回流分布管,二段填料上方设置收集器和槽式液体分布器,填料上下用填料压圈及支撑固定。提馏段采用30层浮阀塔盘,采用单溢流塔板,板间距设计为450 mm。为了提高分离效果,在提馏段设置2个进料口,进料位置为30#、26#,同时设置3个侧线采出口以减少杂醇聚集,侧线采出位置为26#、24#、20#。

4 结语

精馏不凝气体甲醇回收改造后,每天能回收甲醇5~8 t,每年可新增效益522.7万元。常压精馏塔产品提质改造后,精甲醇中乙醇质量分数由1 500×10-6降至200×10-6。回收塔技术改造后,塔顶产品甲醇质量分数>90%,最高可达到99%,塔釜甲醇质量分数≤100×10-6。对精馏系统的优化改造有效降低了精馏不凝气体中的甲醇含量,提高了精馏工序收率,提高甲醇精馏工艺的效率,保证精甲醇产品的质量。

——副厂冷凝器,“今年不漏明年漏”