空气间隔堵塞爆破数值模拟与试验研究*

朱 宽,钟冬望,周桂松,2

(1.武汉科技大学,武汉 430000;2.中国葛洲坝集团 易普力股份有限公司,重庆 401121; 3.葛洲坝易普力(湖南)科技有限公司,浏阳 410300)

在岩土工程爆破中,炮孔堵塞是影响爆破效果十分重要的因数之一。堵塞材料的组成、性质、堵塞长度、堵塞质量等均会对爆轰波的传播、爆生气体作用时间、岩石中应力波传播规律产生重要影响[1,2]。因此,炮孔堵塞问题一直备受学者和爆破作业人员关注,并进行了大量的理论研究与工程试验,取得了一定的工作进展。研究表明,在不同的条件下通过炮孔堵塞能提高爆破效果10%~50%,A H 哈努卡耶夫证明[3],当采用堵塞时岩体中应力波的比爆破时没有堵塞的同样药包要大一倍,Φ A 巴乌姆根据理论研究得出堵塞能使传给孔壁的全部爆炸冲量增加20%。罗勇、沈兆武通过理论推导和现场试验得出炮孔合理堵塞长度为ls=(0.63~0.88)W,或ls=(16.2~22.7)db,这时爆破效果稳定,破碎块度容易控制[4],而理论计算所得到的结论为ls=(0.73~0.80)W,或ls=(18.8~20.1)db。唐中华、张志呈认为合理选择堵塞物类型和粒度组成[5],可以使所需要的堵塞量降低41%,且用粒度约为炮孔直径1/25的堵塞材料封闭药包时效果最好。宁远思、闫春岭采用水-土复合填塞炮孔代替纯炮泥填塞炮孔[6],试验得到利用水的不可压缩性和炮泥的填塞作用,可减少冲击波在传播过程中的衰减,相对延长爆生气体的作用时间,提高岩石的破碎度和炸药的有效能量利用率。长沙矿冶研究院在花岗岩和磁铁矿中测出在孔径250 mm、孔深13~16 m、装药长度7~11 m、堵塞长2~7.5 m工况下的堵塞物冲出速度[7],测得平均冲出速度为2.4~26.4 m/s,局部可高达45~55 m/s。当堵塞长度为2 m时,即堵塞长度与孔径比ls/d=8时,堵塞物明显冲出。丁希平等人采用三维有限元数值分析法[8],通过建立三维有限元计算模型,分析堵塞长度对堵塞区有效应力场的影响,得出深孔台阶爆破有效应力场呈近似椭球状分布,炮孔两端具有明显的端部效应,台阶爆破堵塞区有效应力场随堵塞长度的增加呈指数规律衰减,堵塞长度不宜低于2/3抵抗线。

目前,关于堵塞材料、堵塞长度、堵塞作用机理等方面的研究均已非常深入,然而鲜有关于堵塞结构的相关研究。在此,笔者提出了一种空气间隔堵塞结构,通过理论计算、数值模拟和现场试验,论证了研究的该结构对于改善爆破效果的优越性。

1 空气间隔堵塞结构的提出

空气间隔堵塞结构是基于空气间隔装药的机理提出[9],它是将原来的连续堵塞结构调整为多段空气间隔不连续的堵塞段组成。当炮孔内炸药爆炸时,爆轰波传入底部堵塞段后形成冲击波,使堵塞段发生压缩变形和运动,在巨大的冲击力的作用下,堵塞物的颗粒发生相互错移,产生新的粘结力,出现永久性的压缩变形。压缩时,堵塞物发生侧向膨胀,又由于孔壁约束堵塞物的径向膨胀,这样堵塞物产生了一巨大的侧向压力阻碍堵塞物运动。另一方面,冲击波在岩屑堵塞段逐步转化为应力波,并进一步传播到空气间隔段后形成空气冲击波,空气冲击波发生快速衰减。当空气冲击波经过第二段岩屑堵塞段时,第二段堵塞物发生与第一段堵塞物同样的变形和运动,但经过前一段空气间隔段的衰减后初始运动速度已大幅度降低。经过几段空气间隔衰减后,作用于最上部岩屑堵塞段的力已非常有限,因而不会发生冲孔现象。采用上述结构,可有效提高爆轰产物的作用时间,同时,伴随着下部堵塞物的运动,可调整能量分布,使炸药爆破作用范围向孔口填塞段上移,从而降低孔口段爆破大块率问题。

2 数值模拟分析

2.1 理论模型

根据现场施工经验,堵塞段长度一般取炮孔深度的1/3左右。为便于比较空气间隔堵塞与岩屑连续堵塞爆破效果差异,分别取炮孔直径为φ200 mm,炮孔深度为15 m,模型大小为500 cm×500 cm×1500 cm,如图1所示,两种工况下堵塞参数如表1所示。借助ANSYS/LS-DYNA研究两种工况下的爆破效果差异,采用cm-g-μs单位制分别建立空气间隔堵塞模型与岩屑连续堵塞模型。为便于网格划分和计算,建立1/4模型减小单元数量加速计算过程。模型边界定义如下:上边界为自由边界无需定义;药柱所在2个侧面定义为对称边界,并将下底面定义为固定约束,防止底部单元发生畸变;下底面和另外2个侧面定义为无反射边界,防止应力波在边界上发生反射。模型使用SOLID164单元按照共节点方式建立实体模型,图2。为防止单元网格在爆炸过程中发生畸变,使用多物质组(用关键字ALE_MULTI-MATERIAL_GROUP控制)ALE算法进行计算。起爆方式均采用孔底起爆[10-14],为确保记录整个爆破过程,计算时长取5000 μs。

图1 计算模型示意图(单位:cm)Fig. 1 The model for calculation(unit:cm)

表1 爆破堵塞参数Table 1 Stemming parameter

2.2 材料模型及参数

2.2.1 炸药及其状态方程

炸药采用高能炸药模型(MAT_HIGH_EXPLOSIVE_BURN),用JWL状态方程来描述爆炸过程爆轰产物的压力、体积及能量特性

(1)

式中:Peos为由JWL状态方程决定的压力;V为相对体积;E0为初始比内能;A、B、R1、R2和ω为描述JWL方程的5个独立物理常数[15],2#岩石乳化炸药的参数取值见表2。

表2 炸药参数Table 2 Explosive parameters

2.2.2 岩石材料模型

(2)

其中

Ep=E0/Etan/(E0-Etan)

(3)

表3 岩石力学特性参数Table 3 Rock mechanics parameters

2.2.3 堵塞材料模型

炮孔充填材料选用SOID_AND_FOAM材料模型,该材料模型具有流体性质,其主要用于模拟土或泡沫材料被限制在结构中或有几何边界的情况。该材料模型在负压状态下的体积应变是相对体积的自然对数,其中压力在压缩状态下为负,相对体积是当前体积与计算开始前的初始体积之比。模型的塑性屈服极限函数根据应力偏量第二不变量J2表述

φ=J2-(a0+a1p+a2p2)

(4)

表4 充填物力学参数Table 4 Stemming material parameters

2.2.4 空气间隔材料模型

空气间隔段主要成分为空气,空气用NULL模型及LINEAR_POLYNOMIAL状态方程加以描述。线性多项式状态方程为

(5)

式中:P为爆轰压力;E为单位体积内能;V为相对体积。当线性多项式状态方程用于空气模型时:C0=C1=C2=C3=C6=0,C4=C5=0.4。空气的密度取为1.225 kg/m3,初始相对体积V取1.0。

3 模拟结果及分析

3.1 目标单元的选取

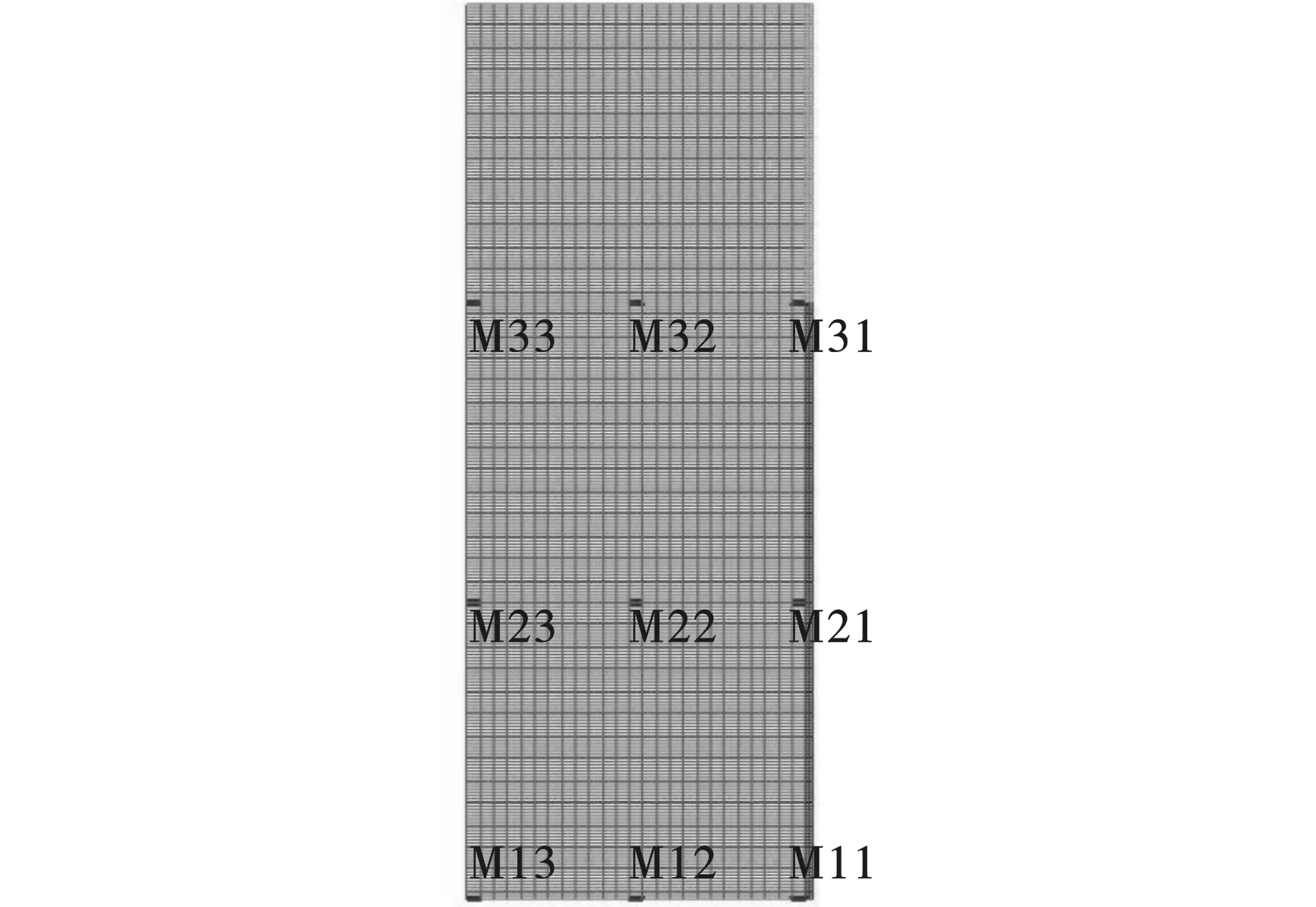

为分析两种装药结构下在装药段爆破效果的差异,沿着YZ面在z=0 cm、z=500 cm、z=1000 cm位置各在y=10 cm(孔壁位置)、y=250 cm、y=500 cm取 3点共计9个单元,比较两种工况下单元的应力时程曲线,单元命名及分布如图3所示。为分析两种装药结构下在堵塞段爆破效果的差异,沿着YZ面针对岩屑堵塞段(z=1025 cm、z=1175 cm、z=1325 cm、z=1475 cm)以及空气堵塞段(z=1100 cm、z=1250 cm、z=1400 cm)位置各在y=10 cm(孔壁位置)、y=250 cm、y=500 cm取3个目标单元,比较两种工况下单元的应力时程曲线。为便于分析,对各目标单元按照脚标进行编号,单元分布及编号如图4所示。

图3 装药段目标单元分布Fig. 3 Target unit distribution of charge segment

图4 堵塞段目标单元分布Fig. 4 Target unit distribution of stemming segment

3.2 装药段应力分析

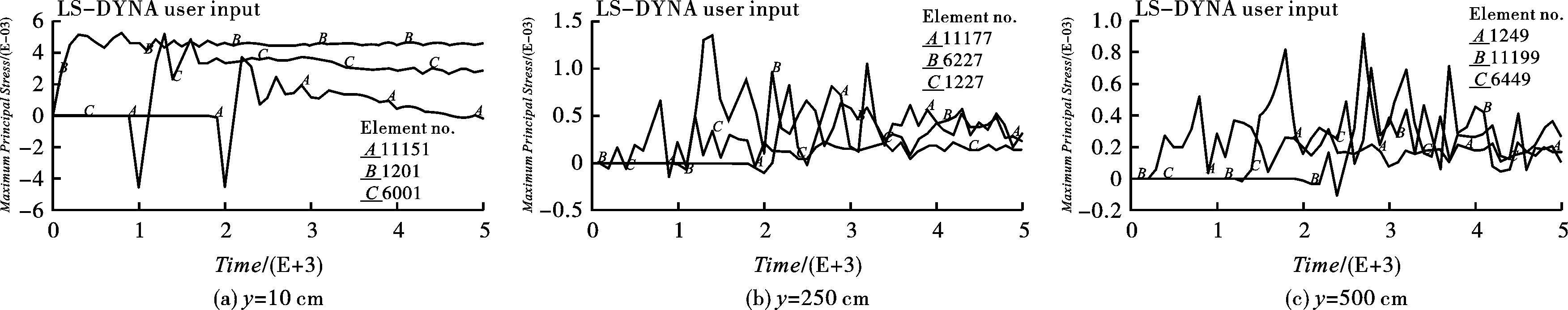

连续堵塞在装药段不同位置单元的应力时程曲线如图5所示,空气间隔堵塞在装药段不同位置单元的应力时程曲线如图6所示。

图5 连续堵塞结构应力分布Fig. 5 Stress distribution of continuous stemming structure

对比图5(a)和图6(a),在y=10 cm位置三个目标单元M11、M21、M31单元应力峰值从700 MPa、1400 MPa、1200 MPa分别下降到500 MPa、500 MPa、350 MPa,说明在孔壁位置的单元受空气影响最大应力峰值明显降低。

图6 空气间隔堵塞结构应力分布Fig. 6 Stress distribution of air deck stemming blasting structure

对比图5(b)和图6(b),在y=250 cm位置三个目标单元M12、M22、M32的应力峰值依次为连续堵塞70 MPa、120 MPa、120 MPa变为空气间隔堵塞70 MPa、130 MPa、110 MPa。在底部的峰值低于上部和中部主要是考虑防止单元发生畸变人为在底部施加了固定约束的影响,而从其它两个位置的峰值来看两种工况下在该位置的应力峰值并无明显差异。

对比图5(c)和图6(c),在y=500 cm位置三个目标单元M13、M23、M33的应力峰值分别为连续堵塞50 MPa、75 MPa、70 MPa,变为间隔堵塞50 MPa、82 MPa、70 MPa,该结论与在y=250 cm位置得到的结论一致。

3.3 岩屑堵塞段应力分析

由图7(a),在y=10 cm位置,4个目标单元(E11、E31、E51、E71)的有效应力峰值依次为70 MPa、22 MPa、12 MPa、12 MPa。由图8(a)可知,工况b相应位置单元峰值依次为90 MPa、30 MPa、10 MPa、9 MPa。从数据来看空气堵塞结构在岩屑堵塞段对于孔壁位置单元在靠近装药部分的峰值强度有一定增强作用,但对于靠近孔口部分的峰值有所削弱。

由图7(b),在y=250 cm位置,工况a的4个目标单元(E12、E32、E52、E72)的有效应力峰值依次为80 MPa、45 MPa、50 MPa、80 MPa。由图8(b)可知,工况b相应位置单元峰值依次为90 MPa、40 MPa、45 MPa、55 MPa。结果表明在离炮孔中心250 cm位置,仅在紧邻装药段位置应力峰值有增强,其它位置均略有削弱。

由图7(c),在y=500 cm位置,工况a的4个目标单元(E13、E33、E53、E73)的有效应力峰值依次为55 MPa、43 MPa、25 MPa、21 MPa。由图8(c)可知,工况b应力峰值依次为49 MPa、42 MPa、38 MPa、20 MPa。结果表明除E53应力峰值略有增加外,其余单元应力峰值均略有削减。

图7 连续堵塞结构应力分布Fig. 7 Stress distribution of continuous stemming structure

图8 空气间隔堵塞结构应力分布Fig. 8 Stress distribution of air deck stemming blasting structure

3.4 空气堵塞段应力分析

对于空气堵塞部分,在y=10 cm位置3个目标单元(E21、E41、E61)的有效应力时程曲线如图9(a)、图10(a)所示。工况a的应力峰值依次为360 MPa、210 MPa、120 MPa,工况b的应力峰值依次为280 MPa、80 MPa、50 MPa。结果来看,虽然在该位置工况b的三个单元应力峰值均明显减少,但是曲线形状来看,有效应力作用时间却明显增加,说明空气间隔堵塞结构对改善该位置爆破效果有一定作用。

在y=250 cm位置3个目标单元(E22、E42、E62)的有效应力时程曲线如图9(b)、图10(b)所示。工况a的应力峰值依次为62 MPa、42 MPa、61 MPa,工况b的应力峰值依次为61 MPa、50 MPa、51 MPa。结果表明两种工况下应力峰值差别不大,工况b峰值略有削减,但有效作用时间明显增加。

在y=500 cm位置3个目标单元(E23、E43、E63)的有效应力时程曲线如图9(c)、图10(c)所示。工况a的应力峰值依次为47 MPa、32 MPa、22 MPa,工况b的应力峰值依次为42 MPa、25 MPa、22 MPa。结果与在y=250 cm位置结果基本一致。

图9 连续堵塞结构应力分布Fig. 9 Stress distribution of continuous stemming structure

图10 空气间隔堵塞结构应力分布Fig. 10 Stress distribution of air deck stemming blasting structure

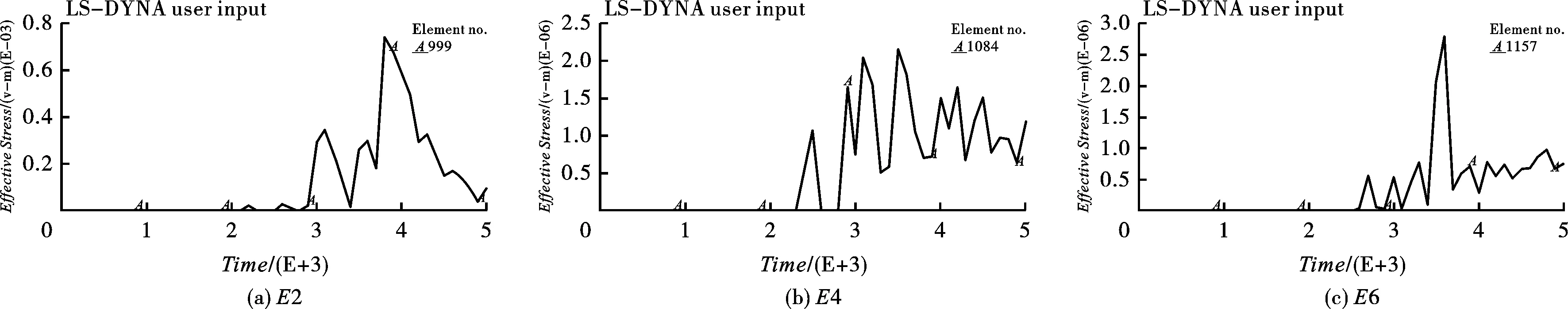

3.5 堵塞单元应力分析

分别在空气间隔堵塞模型下的每一堵塞段的中间位置选取一个单元,即y=5 cm,对于岩屑堵塞段,z1=1025 cm、z3=1175 cm、z5=1325 cm、z7=1475 cm,对于空气堵塞段,z2=1100 cm、z4=1250 cm、z6=1400 cm,为便于分析单元命名依次为E1、E3、E5、E7,E2、E4、E6。

空气间隔堵塞结构下,4个目标单元(E1、E3、E5、E7)的有效应力峰值依次为320 MPa、21 MPa、0.32 MPa、0.28 MPa,如图11。结果表明在堵塞段,受空气间隔的影响,炮孔内的应力基本按照一个数量级进行衰减,在顶部堵塞段受到的冲击力已经十分有限,说明空气间隔堵塞结构有利于降低堵塞段顶部受到的冲击力,防止发生冲孔。

图11 空气间隔堵塞结构岩屑堵塞单元应力分布Fig. 11 Stress distribution of cuttings blocking element with air interval stemming blasting structure

在3段空气堵塞段,目标单元(E2、E4、E6)应力峰值依次为70 MPa、0.22 MPa、0.28 MPa,如图12。结果表明空气单元应力峰值从第二段开始便已经衰减为较低数值,采用空气间隔堵塞结构并做到防止冲孔,应使用2段以上空气间隔可达到较好效果。

图12 空气间隔堵塞结构空气堵塞单元应力分布Fig. 12 Stress distribution of air element with air deck stemming blasting structure

4 工程试验

选择平朔东露天煤矿进行试验,炮孔直径为250 mm,平均孔深为20 m,孔排距为8 m×8 m,原堵塞长度为6 m,炸药为现场混装铵油炸药。试验工况采用两段端头封堵的波纹管作为空气间隔介质材料,单段空气间隔堵塞长度为1 m,堵塞结构从下到上分别为岩屑段(2 m)→空气段(1 m)→岩屑段(1 m)→空气段(1 m)→岩屑段(1 m)。排数为4排,单次试验每次约80个炮孔,共试验3次,试验现场如图13所示,爆破后地表块度均匀,无大块产生,爆破过程未出现冲孔现象,并沿着后排保留面形成宽约6 m、深约3 m的沟壑,见图14,3次试验均取得了较好的爆破效果。

图13 现场作业图Fig. 13 Field application

图14 爆破效果Fig. 14 Blasting effect

5 结论

通过以上分析,得到结论如下:

(1)采用空气间隔堵塞结构,在装药部分孔壁位置应力峰值明显削弱,但在离炮孔中心远区的岩石应力峰值影响不大,说明空气间隔堵塞结构有利于控制爆源中心的过破碎,减小粉碎区区域。

(2)采用空气间隔堵塞结构,在岩屑堵塞段无论是孔壁单元还是离炮孔中心远区位置单元,均仅在靠近装药部分应力峰值强度有一定增强作用,但在靠近孔口部分的应力峰值有所削弱,因此对于堵塞段的长度应计算后严格控制。

(3)采用空气间隔堵塞结构,在空气堵塞段,孔壁单元应力峰值均明显降低,但是从应力时程曲线形状来看,有效应力作用时间却明显增加;在该段离炮孔中心远区位置的单元应力峰值略有降低,但是作用时间也有所增加,说明空气结构对改善该位置岩石爆破效果有一定促进作用。

(4)对于炮孔堵塞部分的单元:在岩屑堵塞段,受空气间隔的影响,岩屑堵塞单元基本按照一个数量级进行衰减,在顶部堵塞段受到的冲击力已经十分有限,说明空气间隔堵塞结构有利于降低堵塞段顶部受到的冲击力,防止发生冲孔;在空气堵塞段,空气单元应力峰值从第二段开始便已经衰减为较低数值,说明采用空气间隔堵塞结构要达到预期效果应至少装填2段空气间隔段。

(5)通过露天台阶爆破试验,初步证明了该堵塞结构对于改善效果的可行性。