高强高韧性管线钢的开发

曹文俊

(佛山职业技术学院机电工程系, 广东 佛山 528137)

管线运输是长距离输送石油、天然气最经济合理的方式。近年来随着石油、天然气需求量的增加,管线钢的市场需求也越来越多。为了提高输送效益,降低能耗、减少投资,长距离输送管线向高压、大口径方向发展。但因工作压力增高、服役条件苛刻,对管材的强度和韧性提出了更高的要求。因此,研究开发高强度、高韧性的管线钢有着重要意义。

1 试件工艺参数控制及力学性能

1.1 化学成分及生产工艺参数

1 号钢板生产采用的坯料尺寸为150 mm×2 280 mm×3 180 mm,轧制成品尺寸为14.4 mm×2 800 mm×24 000 mm,两倍尺;2 号钢板生产采用的坯料尺寸为150 mm×2 870 mm×3 730 mm,轧制成品尺寸为14.4 mm×2 800 mm×37 000 mm,三倍尺。

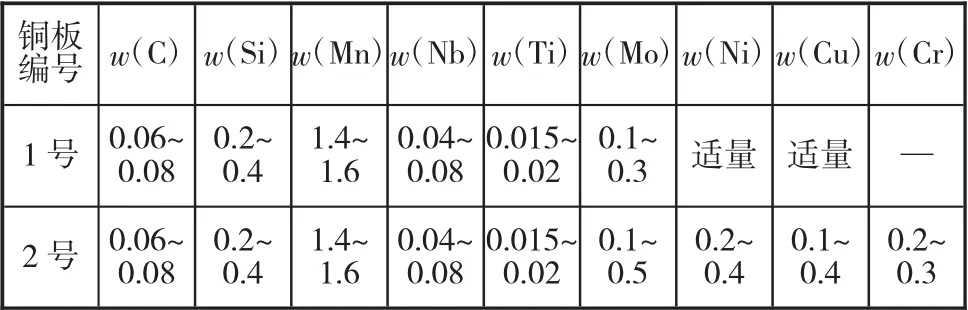

坯料化学成分如表1 所示。

表1 化学成分(质量分数) %

轧制及冷却工艺参数如表2 所示。

表2 轧制及冷却工艺参数

由表2 可知:1 号钢板除终轧温度和开冷温度外,其他工艺参数均满足产品工艺设计要求。2 号钢板均满足产品工艺设计要求。

1.2 力学性能及落锤性能

钢板力学性能及落锤性能指标情况如表3 所示。

表3 钢板力学性能及落锤性能

从表3 可知:两种工艺的钢板强度、延伸率以及冲击功都符合技术要求,但1 号钢板的第一块试样在-10 ℃下的落锤性能测试不合格。

2 微观组织分析

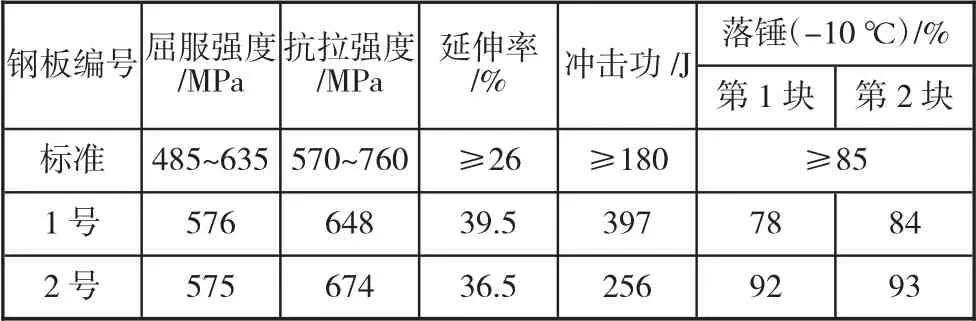

对1 号板取样进行显微组织分析。图1 为钢板表面组织,从图1 中可以看出,钢板表面以多边形铁素体为主,伴有少量的珠光体,珠光体是管线钢中一种有害于韧性的组织,随着珠光体含量的增加,材料的韧性降低。组织中未见针状铁素体,这也意味着钢板没有良好的落锤性能。

图1 1 号钢板表面组织

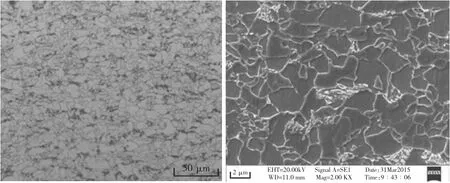

下页图2 为1 号钢板试样心部组织,从图2 中可以看出,心部为粒状贝氏体,呈现偏析状态,这主要是铸坯所带来的,铸坯的偏析度越大,轧制时越容易形成带状组织,这对落锤性能是不利的。带状组织间的铁素体晶粒存在异常长大现象,并有大量颗粒状的M/A 岛形成。带状组织间的铁素体晶粒大的有10~12 μm,小的有2~3 μm,颗粒状的M/A 岛大的有6~7 μm,小的有1~2 μm。

图2 1 号钢板心部组织

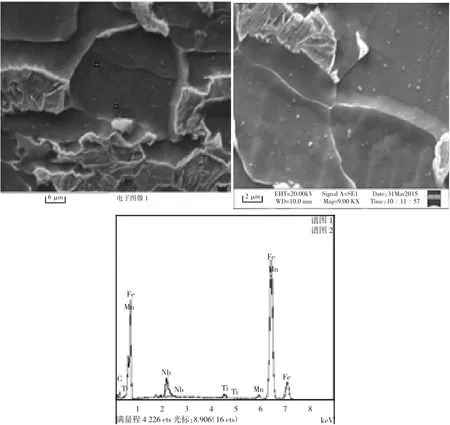

通过进一步观察可发现,心部铁素体基体中形成了含有Nb、Ti 的析出物,尺寸在100 nm 左右,如图3 所示。在管线钢中应尽量避免碳化物的存在。研究表明[1]:碳化物虽然对钢板强度的提高有好处,但会降低钢板冲击韧性,更会降低落锤剪切面积。

图3 钢板心部析出物组织

目前,X65~X80 管线钢的强化措施主要采取针状铁素体内的高密度位错及亚结构来实现,不允许采用第二相强化。尺寸较大、分布集中且有棱角的“块状”“尖状”M/A 岛对落锤性能也会产生不利影响[2]。

2.1 厚度方向组织差异分析

根据显微组织分析显示,1 号钢板试样表面是冷速较低的铁素体+珠光体,而心部则是冷速较高的粒状贝氏体,原因分析如下:

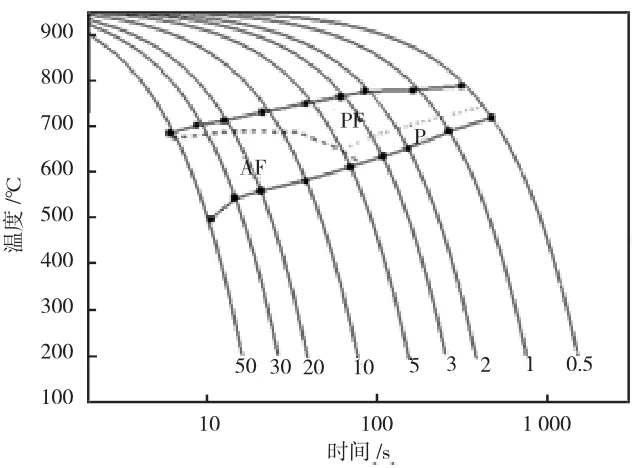

1)从工艺布置上看,轧机中心线距离超快冷入口近70 m,钢板从轧机行进到超快冷入口,有一段空冷的过程,温降近30 ℃。根据CCT 曲线(见图4)和实际组织判断,在轧后空冷阶段,由于终轧温度低,板坯表面已经进入先共析铁素体相变区,在板坯进入冷却区前,就已经发生了铁素体转变。

图4 CCT 曲线

2)板坯心部因温度较高,在空冷阶段只有部分铁素体发生了转变,导致未发生转变区域富集了更多的C、Mn 等元素,进入UFC 冷却区后,在大冷速条件下转又变为M/A 组织。先共析铁素体在空冷条件下提前转变,最终导致组织中无法形成针状铁素体。这种厚度方向的组织差异也会恶化DWTT 性能。

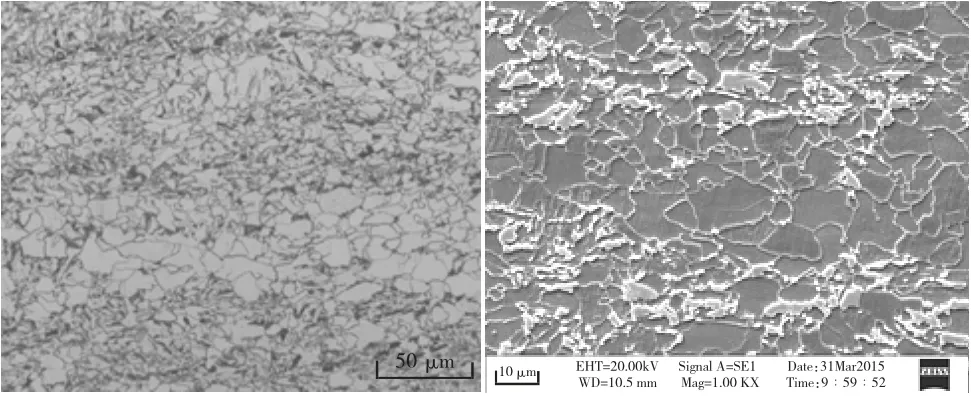

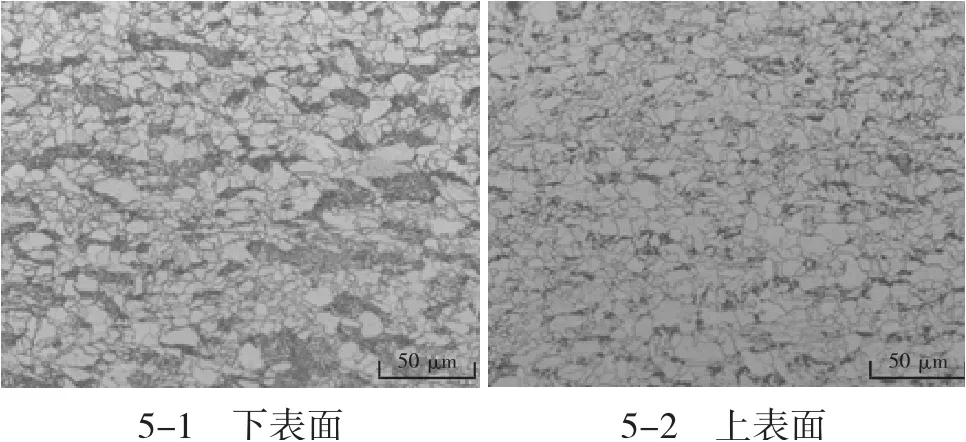

3)由于板坯上下表面冷却条件不一致,导致上表面和下表面组织也有差异(见图5)。图5-1 为下表面组织,图中大结节结构是原始奥氏体晶粒经过快速冷却后形成的。通过与上表面组织进行对比,发现下表面的铁素体转变量明显小于上表面,这主要是因为上表面存在未吹掉的轧辊冷却水的残余水,上表面空冷时转变的奥氏体量较多,下表面较少,未转变的奥氏体晶粒在进入UFC 冷却后形成了具有珠光体特征的大晶粒结构。

图5 上下表面组织对比

2.2 心部带状组织的形成过程

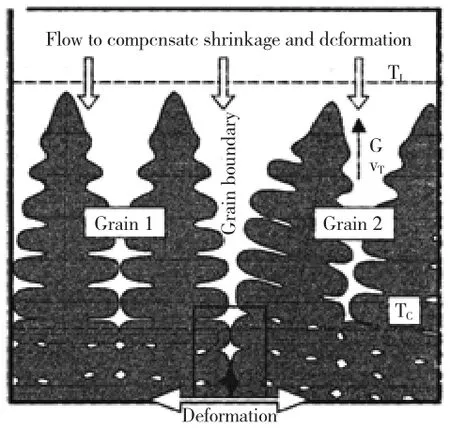

在连铸的凝固过程中,合金元素在固液间的配分关系导致了固体中合金元素在固体中的不均匀分布。合金元素(Mn、Nb 等)从最先形成的δ 铁素体的树枝晶中排到液体中,在板坯的中央和树枝晶的间隙处富集,如下页图6 所示。

图6 铸坯凝固过程

在轧制前的加热过程中,钢中组织的奥氏体化只能在一定程度上缓解合金偏析现象,但是不能完全消除合金的富集。Fisher 等人曾指出[3],在1 250 ℃下保温35 h,只能消除约50%的元素偏析。在轧制过程中,奥氏体晶粒被轧扁,形成了带状的偏析层,如下页图7 所示。

图7 带状组织形成过程

Mn 对于偏析有较大的影响,Mn 能降低C 的活度,影响C 的扩散能力,同时作为奥氏体稳定元素,可降低Ar3 温度。在较低冷速下,先共析铁素体优先在低Mn 区形核。形核地点优先选择四晶粒交汇点、三叉晶界处和晶界面等位置。铁素体沿晶界生长,最终在低Mn 区形成铁素体带。在铁素体长大的过程中,不断将C 排到高Mn 区。随着在UFC 冷却过程中温度的迅速下降,高Mn 和高C 区的奥氏体来不及发生转变,以马氏体或者残余奥氏体的形式保留到室温,形成M/A 岛,偏析层最终形成带状组织。

3 影响落锤性能的原因及改进措施

通过显微组织的分析,结合现场实际情况,全面梳理了整个生产流程,从几个方面进行改进。

3.1 原料

1 号钢板采用横-纵轧模式,由于钢坯加热均匀性差、水梁印严重,加上强度高、轧机能力偏弱,导致轧制过程困难、轧制速度慢、温降快,终轧温度不能得到保证。针对此问题,轧线采用调整料型的方式以顺应产品尺寸,采用全纵轧制法,可有效提高轧制速度,减少温度损失。此外,坯料设计时应延长母板尺寸,倍尺数由两倍尺改为三倍尺,提高收得率。成分方面,加入一定Cr,可以降低临界冷却速度,提高钢的淬透性,提高钢板的强度,同时还可提高钢板的耐腐蚀性能。加大Mo 元素添加量,可进一步细化钢的晶粒,提高钢的强度和韧性。

3.2 加热

1 号钢坯在推钢式加热炉中加热,板坯均匀性差,不利于轧制,所以将以2 号钢坯为代表的钢坯由推钢式炉改为步进式炉进行加热,同时优化调整加热时间与加热温度,保证钢坯温度及温度均匀性,为轧制提供良好的初始条件。

3.3 轧制

现场实际生产过程中,终轧温度出现过低现象(720 ℃甚至更低),从前述分析可知,在轧后空冷段,钢板表面已经进入先共析铁素体相变区,在钢板进入冷却区前已经发生铁素体转变,最终形成多边形铁素体为主的组织,这不利于DWTT 性能。因此,应尽量提高终轧温度,保证冷前少发生多边形铁素体的转变。

排产时合理安排辊期,提高粗轧开轧温度,适当降低精轧开轧温度,调整轧制压下量,减少粗、精轧道次,优化除鳞道次,提高终轧温度,保证轧制板形良好,为后续冷却创造良好条件。经过轧制工艺的改进,最终终轧温度可保持在750 ℃左右,开冷温度稳定在720 ℃左右,保证了冷却前奥氏体的量,为DWTT 性能提高提供了先决条件。

3.4 冷却

因冷却工艺窗口较窄,加上冷却温度低,用水量要求大,极易因流量波动导致温度偏离窗口期,最终导致DWTT 达不到要求。因此在生产前,应对集管进行标定,保证每组流量精度;冷却过程中,微调辊速与集管开启方式,根据现场板形微调水比,利用头尾遮蔽及水凸度等功能,保证冷却温度适中及整板冷却均匀性。同时,为了缓解冷却前上下表面冷却条件的差异,解决性能和板形问题,生产中采用大水比模式,同时降低头尾的冷却强度,这样可降低冷却工艺对钢板性能的影响,同时保证了钢板的平直度。

4 结论

1)实践表明:由于轧线设备因素,钢板轧完后温度已接近甚至低于相变开始温度,生成了大量的多边形状铁素体及珠光体,以至于后续冷却过程中生成细小铁素体及针状铁素体的相变动力及原始奥氏体数量不足,钢板DWTT 不合格;同时,由于进冷却区前,上下表面组织有差异,以致按正常的水比进行工艺设计时,钢板龟背严重,平直度较差,不能满足交货要求。

2)通过采取全纵轧、抢温轧制、大水比等措施,适当使用遮蔽的策略进行生产,有效解决了钢板生产中的难题。