海洋石油115 FPSO船体结构状态评估

徐业峻,王 栋,周杨柳,刘中柏,梁兴华

(中海油能源发展股份有限公司采油深圳分公司 广东深圳 518052)

0 引 言

FPSO具有较大油田开发的经济性优势,被广泛用于世界各地的浅水到深水油田开发。FPSO一般10~15年才进坞1次,服役期间常常遭遇恶劣台风天气。据统计南海每年都会有4~5次台风,海况多变,船体结构受到的外力载荷具有很强的随机性。在遭遇极端海况、船体结构设计缺陷、装配不合理或人员操作失误等因素的影响下,船体结构极易遭到破坏,在船舶设计建造时也很难通过经验和理论预测这种随机性对结构的破坏[1-2]。近年在渤海和南海 FPSO发现一些结构损伤,如渤海某FPSO油舱一个横舱壁局部变形,南海某FPSO单点液压大钳基座焊缝出现大量裂纹、上部模块支墩焊缝裂纹等[3]。国内FPSO运营期间因油田调整等原因,上部模块均存在设备或其他改造等问题,或多或少都会增加本身空船重量,有的 FPSO 增加的重量超过原空船重量的1%,按照规范要求,需要重新做倾斜试验,但因海上没有实施条件,倾斜试验无法执行[4]。因此,有必要在FPSO坞修前进行结构状态评估[5]。

海洋石油115FPSO船体由708所于2003年设计完成,2007年在西江油田投产,现已连续服役 13年。经确认船体结构状态并开展海上结构测厚工作,发现压载舱、船外板等局部腐蚀严重、油漆脱落或起泡,已不能有效发挥保护作用。基于此,利用现场结构测厚数据带入船体有限元模型计算分析,目的是发现结构强度和疲劳强度的不足之处,为后期坞修做好准备。

1 海洋石油115 FPSO主要参数

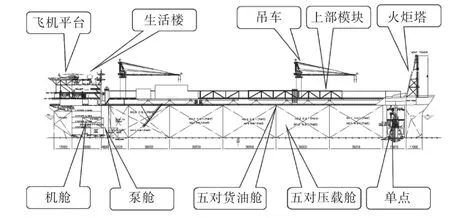

总长232m;载重水线长225m;型宽46m;型深24.1m;设计吃水16m;结构吃水16.3m;载重量约 12万t;工艺模块湿重约7200t;设计寿命25年;定员100人。具体参见图1、2所示。

图1 海洋石油115FPSO Fig.1 HYSY 115 FPSO

图2 海洋石油115 FPSO布置图 Fig.2 Layout of HYSY 115 FPSO

2 船体结构评估计算方法及环境基础

2.1 船体结构评估方法

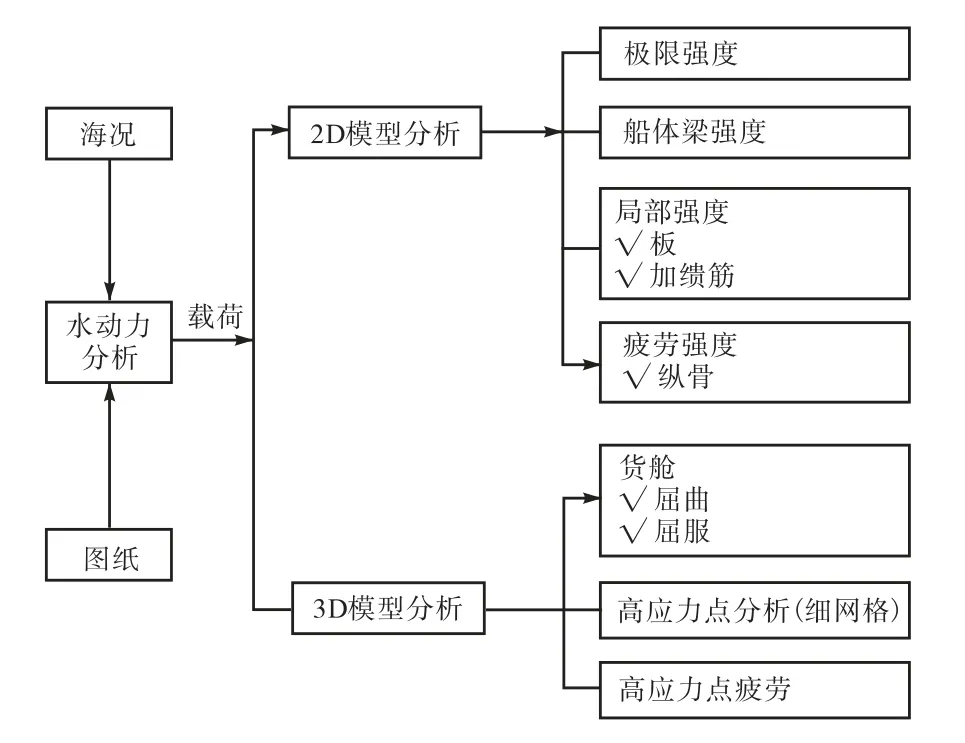

对船体进行结构分析以评估船体结构的屈服、屈曲和疲劳强度,加入水动力波浪载荷的屈曲和疲劳强度分析计算过程中设计结构的腐蚀裕量。为此,进行了包括基于2D剖面的纵向结构件强度分析和疲劳强度分析[6-7],基于3D有限元的三舱段结构剖面计算评估方法见图3。

图3 船体结构评估方法 Fig.3 Hull structure evaluation method

所有2D横剖面模型和3D有限元模型均基于原设计图纸和设计资料完成。

2.2 作业海域海况及波浪条件

浮式生产储油船的船体结构评估中需要考虑其作业海域的海况,包括该海域的海洋气象数据和系泊等条件,波浪信息包括浪向、波谱、波频等,以上信息及数据是确定结构所受环境荷载的基础要素。

船体结构所受荷载还取决于结构分析中使用的 浮式装置的操作条件。因此,计算中还考虑了船舶在不同区域的水动力和绕射强度及水动力荷载的三维分布[3]。

根据BV规范,采用10-8.7年一遇概率(或约 100年一遇)进行屈服和屈曲分析。疲劳分析采用 10-5年概率。

2.3 装载工况

海洋石油115FPSO共有 28 个装载工况,按照船级社规范要求,计算中考虑了 6 种最为严酷的典型装载工况。

3 2D剖面模型有限元分析

3.1 2D剖面模型

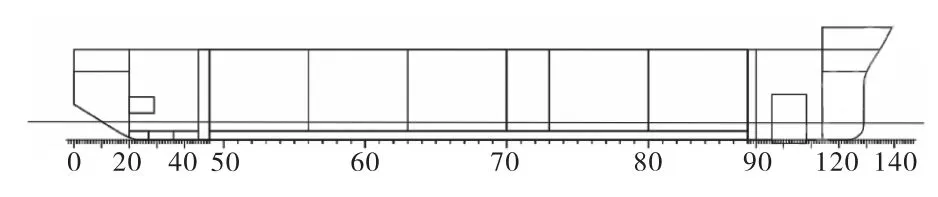

采用2D剖面模型对船体结构的纵向构件进行计算[7],沿船长方向选取典型横剖面进行计算,其计算结果用于评估尺寸是否满足最新BV规范的要求。海洋石油115共10个液货舱,本报告选择了具有代表性的15个横剖面进行计算分析,其中包括10个横框架和5个横舱壁,见图4、图5。

图4 船体结构评估方法 Fig.4 Hull structure evaluation method

图5 船体强框架截面及横舱壁截面 Fig.5 Hull strong frame section and cross bulkhead section

3.2 2D剖面模型分析结果

3.2.1 船体梁总纵强度

船体梁总纵强度分析结果见表1,基于测厚报告计算得到的船体梁的剖面模数满足规范要求。

表1 船体梁总纵强度 Tab.1 Total longitudinal strength of hull girder

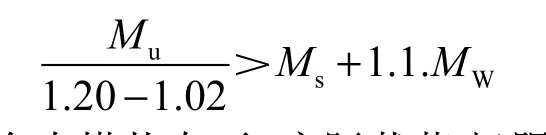

3.2.2 船体梁的极限强度

依据船体中剖面特性可以计算得到船体梁极限 弯矩值,见表2。装载手册给出了船体梁静水弯矩及波浪弯矩的最大值。

表2 船体梁极限弯矩 Tab.2 Ultimate bending moment of hull girder

中垂和中拱应满足以下检查标准:

在中拱状态下,实际载荷/极限载荷=69.73%。

在中垂状态下,实际载荷/极限载荷=84.78%。

计算结果表明:船体梁的极限载荷满足规范 要求。

3.2.3 纵骨疲劳

利用MARS2000程序对船体内纵骨与横框架和横舱壁连接处进行了二维疲劳评估,涉及甲板、底板、舷侧、底部纵骨与横框架、横舱壁的连接。对每个典型液货舱的中间部分和横舱壁部分的纵骨进行了疲劳强度计算与校核,结果表明:构件满足最新的BV海工规范要求。

4 3D舱段有限元模型

采用3D有限元模型对高应力区域和屈曲水平较高的位置进行全局范围内的筛查,其结果可用于评估船体结构构件尺寸是否满足最新BV海工规范的要求。图6给出了评估舱COT3舱室主要构件的高应力区域。经计算分析这些区域可知,高应力区域不多,且集中在纵向、横向结构的连接处,结构形式突变处,这些位置也是疲劳强度薄弱的区域。

图6 船体3D模型 Fig.6 3D model of hull

采用3D有限元计算模型对主要横向构件的结构细节(如趾端)进行了疲劳评估。分析的疲劳结果表明:计算疲劳寿命结果均大于40年,超出本船25年设计年限,疲劳寿命满足规范要求。

5 结 语

FPSO从投产到第1次坞修,一般面临着生产模块的改造增重和升版的设计标准规范,故FPSO坞修前的船体结构评估是一项必要工作。本文将海洋石油115FPSO现场结构测厚数据带入到有限元模型中,基于2D模型及3D模型的屈服和屈曲计算结果,虽然表明强度和疲劳结果满足船级社最新规范要求,但结合现场结构测厚数据,发现局部区域腐蚀超过20%,加上现行BV海工规范比建造当年的规范更严格,因此船体结构中存在低于规则标准的构件,需要在后期坞修过程中进行更换或加强。■