关于质量流量计测量误差的分析与改进对策

仝家林,姜春起,张鸣翔,郑天为,刘自江

(中海油能源发展股份有限公司采油服务分公司 天津 300452)

1 测试分离器在运行中遇到的实际问题

某平台为油井试采平台,“测试分离器”是测量单井产量的主要设备,其原油流量测量的准确性对于评价油井产量极其重要。质量流量计安装在测试分离器液相出口处,是测量油井产量的重要仪表[1]。

平台投产前,由于无法真实模拟现场原油生产的复杂介质工况,所以建造期间仅对测试分离器质量流量计进行了“水联运”试运行,未发现测试分离器质量流量计偏差过大的问题(在“水联运”中由于运行的介质是水,密度及黏度与实际生产中的原油介质区别很大)。在实际生产期间,发现测试分离器液相质量流量计及线油水分析仪在实际运行中均会产生较大的测量偏差,与实验数据严重不符。测试分离器计量的流量值与量舱产生的实际值偏差>30%以上,严重影响试采数据的采集。

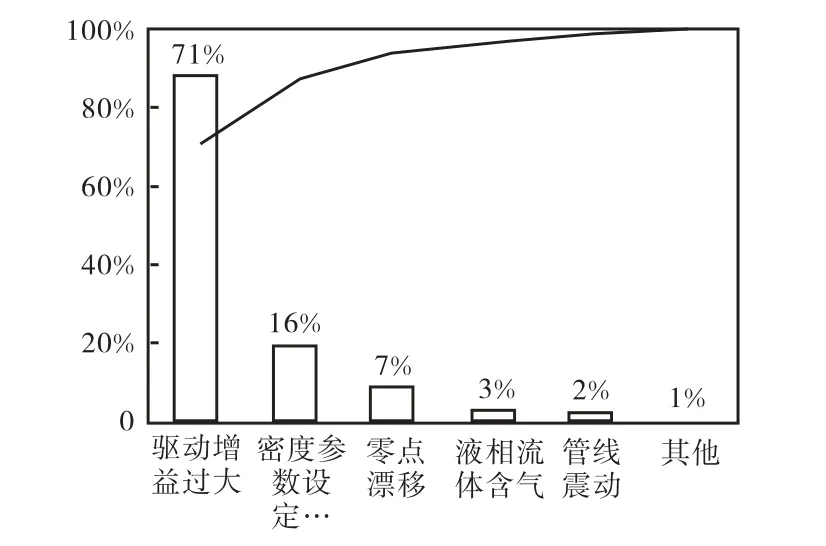

在对埕海1-1油田1#井的实际测量中,通过与2019年10月6日—10月20日的生产数据结果对比发现,流量计测量值与储存原油的量舱产量偏差相差30%以上,具体数值见图1。

图1 单井产量测量对比图 Fig.1 Comparison of single well production measurement

为保障某平台完成试采、生产作业的数据记录准确,针对测试分离器质量流量计FIT-1301A存在的问题,仪表专业小组决定对质量流量计存在的测量偏差展开研究。

2 测试分离器及质量流量计工作原理

2.1 测试分离器原理介绍

某平台生产流程中,通过“测试分离器”来完成测量单井产量的功能,其工作原理是通过测量“测试分离器”气相出口和液相出口的两相流量后进行累加计算,取得油井产量的总体数据。

柱状旋流式气-液分离器(GLCC)是一种小型高效分离器,依靠旋流、聚结和多相流体动力进行气液分离[2]。由于其体积小(相同处理量体积仅为传统分离器的1/10)、重量轻、适用范围广,因此,在一些恶劣和极端的环境下,如沙漠、海洋等,GLCC就成为了气液分离首选的技术装备。

分离器原理如图2,进口由倾角向下的管道沿切线方向与铅垂管道相接,多相流经预分离后进入主分离器。由于旋流作用在主分离器中离心力、重力和浮力形成一个倒圆锥型涡流面,密度大的液相沿铅垂管道的管壁流到分离器底部,密度小的气相沿涡旋的中央上升至分离器顶部,最终气相和液相分别从分离器的顶部和底部排出。同时,在分离器的气相与液相出口均设置质量流量计,分别测量气相与液相的介质 流量。

图2 测试分离器原理图 Fig.2 Schematic diagram of test separator

2.2 科里奥利质量流量计原理介绍

流体在旋转的管内流动时会对管壁产生一个力,这一现象是科里奥利在1832年研究轮机时发现的,简称科氏力。1977年,美国高准(Micro Motion)公司的创始人根据此原理发明了世界上第一台可以实际使用的质量流量计,工作原理如图3。质量流量计以科氏力为基础,在传感器内部有2根平行的流量管,中部装有驱动线圈,两端装有检测线圈,变送器提供的激励电压加到驱动线圈上时,振动管做往复周期振动,工业过程的流体介质流经传感器的振动管,就会在振管上产生科氏力效应,使2根振管扭转振动,安装在振管两端的检测线圈将产生相位不同的2组信号,这2组信号的相位差与流经传感器的流体质量流量成比例关系[3],由计算机解算出流经振管的质量流量。不同介质流经传感器时,振管的主振频率不同,据此解算出介质密度。安装在传感器器振管上的铂电阻可间接测量介质的温度,理论上可以测量油水等复杂混合介质的总体流量。

图3 质量流量计原理图 Fig.3 Schematic diagram of mass flow meter

3 质量流量计出现误差的原因分析

针对测量精度无法保证,且测量值波动较大,严重影响生产数据准确记录的问题,初步怀疑质量流量计内有脏堵或传感器管内有异物,但现场实际对质量 流量计拆解后,流量管内未发现脏堵现象,如图4 所示。

图4 质量流量计拆解,检查流量管内脏堵 Fig.4 Disassembly of mass flow meter and inspection of internal blockage of flow pipe

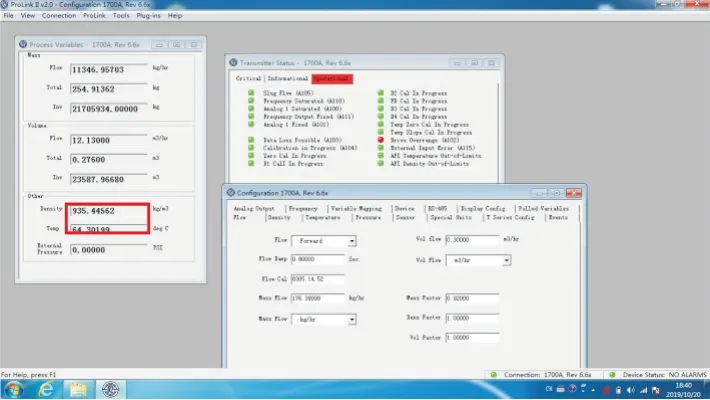

为验证质量流量计的准确性,在停产期间又将流量计返回陆地专业计量机构进行较验,检验结果表明流量计本身的测量误差为0.5%以下,满足现场使用要求。同时,根据手操器与质量流量计连接发现驱动超限故障报警,经过实际原油取样化验进行密度比对,取样值0.820g/cm3,质量流量计内密度参数设定值为0.935g/cm3,相差0.115g/cm3,如图5所示。

图5 流量计内部参数设定,密度参数存在偏差 Fig.5 Deviation of internal parameter setting and density parameter of flow meter

为了进一步确定有无直管段是否影响测试分离器质量流量计测量偏差[4]。对测试分离器质量流量弯管段进行了受力分析,根据离心力公式(其中,F为离心力,M为管线内流动液体质量)如下:

取管线截面积×管线直径的体积质量计算约得265.41g,弯管圆弧半径r约200mm,如图6所示,ω为角速度,根据10m3/h流量计算得出线速度V约为0.61m/s,ω=V/r=0.61/0.2=3.05rad/s,根据以上数据可得:

图6 现场实际弯管及其尺寸 Fig.6 Actual bends on site and their dimensions

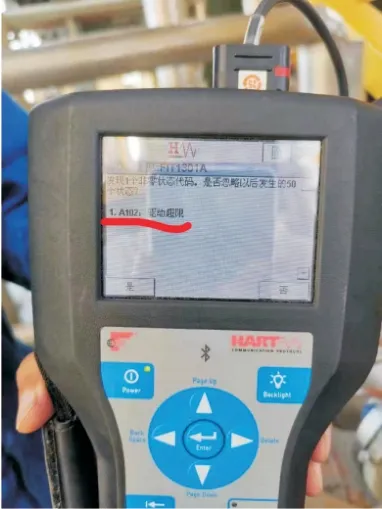

通过计算得知,流经弯管后的流体会产生一个约0.4938N的力作用在管壁上。当没有直管段消除离心力作用时将对油水混合流体产生分离作用,使进入2根振动管内的介质密度不均衡;同时,由于弯管段与流量计传感器部分连接过短,此力也会作用到质量流量计内部,导致对流量测量造成严重影响。根据科氏力原理可知,流体只要在旋转管内流动,就会对管壁产生一个作用力,90°的弯头也相当于一段旋转管,故必定会产生作用力,导致流量计驱动超限报警[5],如图7所示。

图7 现场质量流量计驱动超限报警 Fig.7 Field mass flow meter drive overrun alarm

4 使用质量管理工具进行误差修正

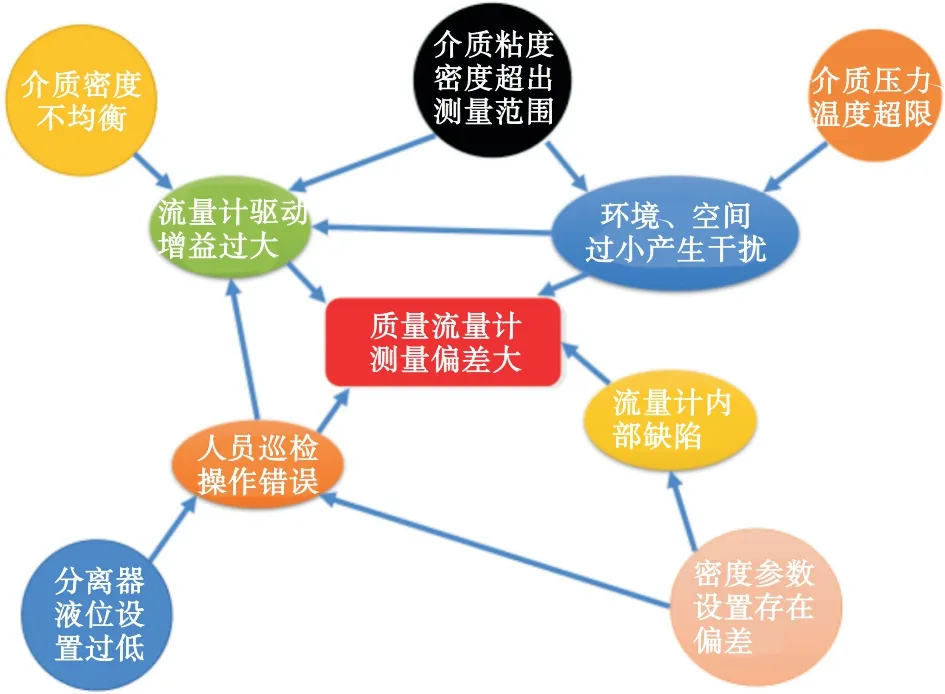

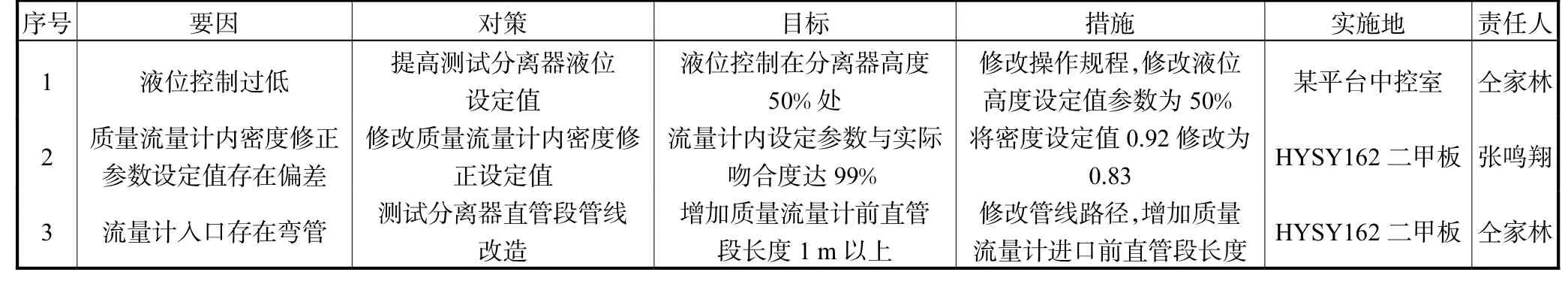

根据现场调查分析出的结果和生产状况实际需求,仪表维修人员针对此问题对质量流量计“驱动增益过大”这个症结分别就“人机料法环”5个方面进行了原因分析,讨论结果归纳整理如图8所示。

图8 质量流量计测量偏差过大的原因分析 Fig.8 Cause analysis of excessive measurement deviation of mass flow meter

根据关联图分析出以下5项末端因素:

①设备操作方面,员工对设备工作原理理解不透彻,测试分离器液位控制过低,导致气泡进入液相管线,巡检不及时,未及时发现设备问题;②流量计密度参数设定未根据现场实际测量介质密度进行修正;③压力、温度等超限影响流量计计量情况;④介质黏度、密度等超出流量计使用范围;⑤油水混输液体介质不均衡,弯管段对介质密度产生分离效果。

经过以上调查,列出偏差影响因素排列如图9 所示。

图9 误差因素影响占比排列图 Fig.9 Arrangement chart of influence proportion of error factors

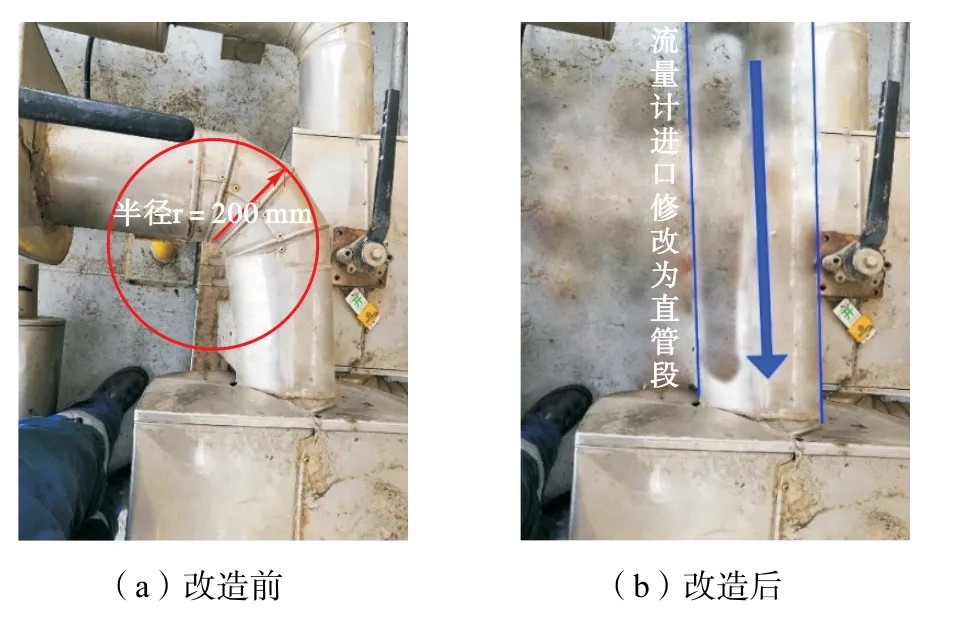

经过排列图可知质量流量计驱动增益过大是影响其计量偏差的主要因素,密度参数设定值存在偏差为次要因素,2项占比为87%。针对以上要因,小组成员召开讨论会,制定出问题解决对策表,如表1所 示。改造前后对比如图10所示。

表1 问题解决对策表 Tab.1 Problem solving countermeasure table

图10 改造前后对比图 Fig.10 Comparison before and after transformation

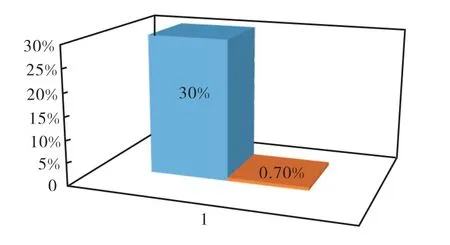

通过对分离器液位控制的调整、流量计内部密度参数的修正、流量计进口弯头管线的改造后,经过实际对比发现,质量流量计测量的准确性得到明显改善,与课题目标进行对比,实际效果如图11所示。

图11 对策实施前后对比 Fig.11 Comparison before and after implementation of countermeasures

经过以上3项改进后,计量偏差由原来的30%以上降低到小于1%,如图12所示,已基本满足现场实际流量测量的需要。

图12 解决问题前后对比 Fig.12 Comparison before and after problem solving

5 经验分享与思考

经过实际现场使用及对本次质量流量计问题进 行解决中发现,测量单一介质流体时,由于密度均匀一致,且在进口处无需直管段要求,均能测量准确。但在测量密度不同、混合输送的流体中,由于密度、黏度差导致流量计进口弯管对混输液体产生分离作用;若没有直管段进行缓冲,会使流经2根传感器振动管中的流体密度不均,由此会导致比较严重的测量误差;同时,在测试分离器对于井下来液中伴生气分离不彻底导致的油相流体中含有气体现象时,也会导致测量精度下降,当2个误差相叠加后,会导致流量计输出较大的测量误差[6]。

在今后的设计建造中,若采用质量流量计作为混合液体测量工具,建议保留5倍以上管道直径的直管段距离来消除弯管对于混合液体的分离作用,同时,油相质量流量计尽可能采用垂直安装的方式,以此来减小气体误差的干扰。■