转油站工艺及运行参数优化分析

谢正芳(大庆油田有限责任公司第九采油厂)

大庆外围油田采油区块具有低渗透、低产、分散等特点,且距原油脱水站较远,为了减少占地面积,降低建设成本,某转油站采用分离、加热、沉降、缓冲“四合一”多功能组合装置(以下称为四合一)处理油井来液。随着站外油井措施增产和站内运行年限延长,使得站内处理工艺、运行参数、伴生气处理等出现了不适应,四合一淤泥沉积、烟火管外壁结垢使得加热效率降低[1]。针对以上问题,通过调整已建四合一运行模式、新建掺水炉,摸索低温集输等措施优化处理工艺和运行参数,并及时对四合一清淤、烟火管外壁除垢,保证集输管道安全、经济运行,降低运行成本,达到提质增效目的。

1 优化处理工艺

某转油站站外采用“一掺多回”大环掺水集油流程、站内采用四合一处理工艺,即站外油井来液经四合一分离、沉降、缓冲、加热处理后,分离出的含水油外输到下游脱水站,分离出的含油污水回掺至油井集油,分离出的伴生气供站内自耗。该站至今已运行13 年,随着站外64 口油井采取措施增产,站内处理液量由3 100 t/d 提高到3 990 t/d,为了满足各环节安全、经济、高效运行,对站内处理工艺以及运行参数进行优化调整。

1.1 四合一运行由串联调整为并联

转油站掺水温度冬季、夏季分别为70 ℃、65 ℃,含水油外输出站温度冬季、夏季分别为55 ℃、50 ℃,含水油外输温度与掺水温度相差大,四合一采用“串联运行、梯度加热”处理模式,即站外油井来液首先进入A 型四合一进行油、气、水三相分离,A 型四合一加热仅保证含水油外输温度需求,分离出的含油污水进入B 型四合一进一步加热到掺水温度,再增压计量后回掺至集油系统,分离出的伴生气用于站内自耗。

由于部分油井措施增产,为了提高站内处理能力,满足增产后站外油井来液的处理需求,将四合一运行模式调整为并联运行,油井来液同时进入A型、B 型四合一进行处理、加热,使站内处理能力由3 200 t/d 提高至4 800 t/d,并无需扩建四合一,节省建设投资270 万元。

1.2 闲置加热盘管有效利用

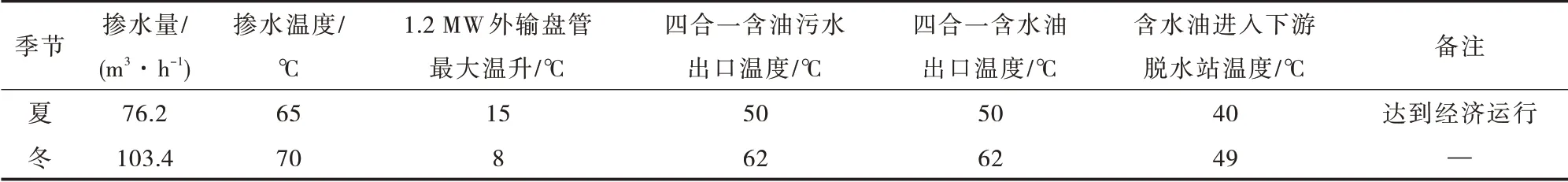

四合一调整运行模式后,既要满足外输温度要求,也要达到油井集输掺水温度需求,处理后的外输温度与掺水温度基本一致[2-3]。因此,为了降低能耗,调整四合一温度满足温度较低的外输温度要求,利用闲置外输炉对温度要求较高的掺水量进行梯度升温。该转油站已建1.4 MW 双盘管加热炉2台,其中1 套盘管(0.8 MW/台)用于采暖加热,另1 套设计压力4.0 MPa 盘管(0.6 MW/台)闲置。因此将分离出的含油污水进入闲置外输盘管进一步加热保证掺水温度,掺水系统串联闲置加热盘管运行参数见表1。

表1 掺水系统串联闲置加热盘管运行参数

1.3 新建掺水炉

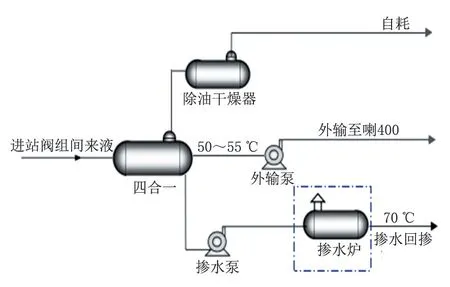

由于已建闲置加热炉加热负荷有限,冬季仍需提高四合一运行温度才能满足站外集油温度需求,从而导致外输温度仍然超温运行,既增加能耗、也影响外输计量准确度[4]。因此,增设转油站掺水加热炉,提高加热负荷,转油站新建掺水炉工艺流程见图1。四合一加热至含水油外输温度,分离出的含油污水再进入新建掺水炉加热到掺水温度,解决了四合一“串联运行、梯度加热”密闭处理工艺现场管理难度,含水油外输出站温度降低了15 ℃,节省天然气消耗1 100 m3/d, 节省运行费用0.18 万 元/d。

图1 转油站新建掺水炉工艺流程

转油站采用气水分离联合装置对伴生气进行处理,即低温分离法,将分离出的伴生气先通过U 型冷却器“充分冷却”再进入气水分离器进行“气液分离”,将伴生气中的水份和轻烃等分离出来[5]。降低四合一运行温度同时降低分离出的伴生气温度,在夏季有利于天然气中水分和轻质组分的分离,夏季清理燃烧器火嘴堵塞频率由8 次减少至3 次,减少了5 次,厂家清理一次加热炉燃烧器火嘴约为900 元/次,该转油站有加热炉5 台,夏季可节约维修费用2.25 万元。

2 优化运行参数

转油站站外采用“一掺多回”大环掺水集油流程,即:转油站与掺水阀组间之间建设一条总掺水管道,每座掺水间建设多条掺水管道,将各环所辖井的井口采出液通过掺水集油管道串接,最终集油环回至转油站。已建掺水间5 座,管辖油井388口,组成17 个掺水集油环,油井采出液含水85%,冬季、夏季掺水出站温度分别为70 ℃、65 ℃,掺水量分别为116.8 m3/h、87.1 m3/h,各环进站温度38~45 ℃(原油凝固点为38 ℃)。

高含水原油的失流点比纯油的凝固点低2~4 ℃,说明对于高含水原油体系有利于低温集输[6-7]; 根据《大庆油田地面建设设计规定》 Q/SYDQ0639 规定,含水原油进转油站温度宜为凝固点,该转油站有10 个集油环回油进站温度(40~45 ℃)高于凝固点。

冬季掺水出站温度低于70 ℃,1#和3#掺水间单环掺水压力与掺水汇管压力持平,所辖掺水集油环掺水难,出现堵环;因此保证掺水出站温度70 ℃,降低2#、4#、5#掺水间及转油站自带掺水集油环的掺水量,使各环凝固点进站,总掺水量由116.8 m3/h 降至103.4 m3/h,降低了13.4 m3/h,节省天然气1 430 m3/d,节省耗电386 kWh/d,节省运行费用0.26 万元/d。

夏季掺水出站温度65 ℃,控制各环凝固点进站,总掺水量由87.1 m3/h 降至为76.2 m3/h,降低了10.9 m3/h,节省天然气990 m3/d,节省耗电314 kWh/d,节省运行费用0.18 万元/d。掺水集油环低温集输运行数据见表2。

3 加强生产管理

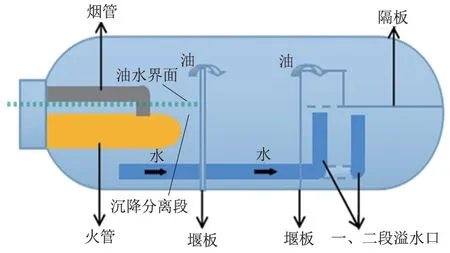

四合一的加热沉降分离缓冲段类似火筒式加热炉,四合一工作过程见图2,通过燃料在火管内燃烧,利用火管和烟管的金属壁向壳体内油水介质传递热量[8]。火管管壁温度越高,其外表面结垢速度越快,在油水界面以下(水相为主)火管和部分烟管结垢严重,降低了加热效率使得火管近火焰处上部局部过热,金属长期过热发生组织损伤以及高温蠕变,产生鼓包变形[9-11],该转油站3 台四合一自投产以来,每台四合一烟火管每两年均因被烧漏需要更换1 次;同时油水界面以上(油相为主)的烟管段不易结垢且烟管温度高,进而使四合一含水油出口温度高于水出口温度5 ℃左右。

图2 四合一工作过程

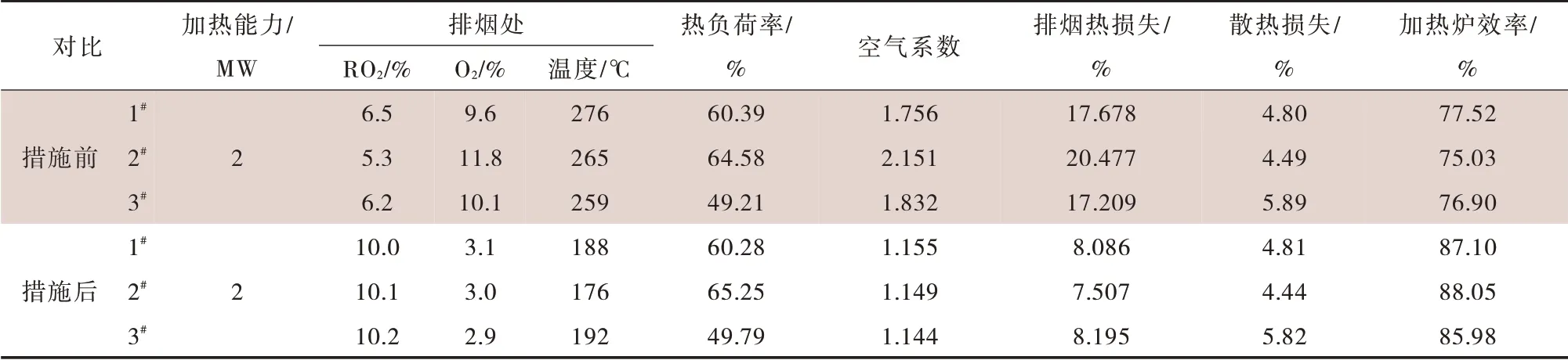

根据GB/T 31453—2015《油田生产系统节能监测规范》中的规定,对于在1.25~2.00 MW 额定容量的加热炉,节能监测合格指标为排烟温度≤200 ℃、空气系数≤1.8、热效率≥80%。通过监测,该转油站1#、2#、3#四合一加热效率为分别为77.52%、75.03%、76.90%。分析原因是四合一烟火管在沉降分离段加热,由于淤泥沉积、烟火管外壁结垢,降低了烟火管与被加热介质换热效率,排烟温度高,排烟热损失较大。

因此采取每3 个月对四合一清淤1 次、烟管火管除垢一次的措施,措施前后四合一加热效率监测数据见表3,1#、2#、3#四合一加热效率分别上升到87.10%、88.05%、85.98%,平均提高了10.56%,冬季节省天然气1 250 m3/d,节省运行费用0.21万元/d,夏季节省天然气1 170 m3/d,节省运行费用为0.19 万 元/d。

表3 措施前后四合一加热效率监测数据

4 结论及认识

1)优化处理工艺,四合一加热至含水油外输温度,分离出的含油污水通过新建掺水炉再次升温至70 ℃或65 ℃,同时保证了掺水集油环、含水油外输管道安全经济运行。

2) 控制掺水量使得掺水集油环凝固点进站,降低含水油外输出站温度,提高四合一加热效率,冬季节省运行费用0.65 万元/d,夏季节省运行费用0.55 万元/d。

3)分离出的伴生气温度降低,有利于夏季天然气中水分和轻质组分的分离,每台加热炉全自动燃烧器火嘴堵塞频次减少了62.5%,夏季节省燃烧器维修费用2.25 万元。

4) 四合一定期清淤清垢,减少了排烟热损失,四合一加热效率提高了10.56%。