分层测试和分层采油联作技术*

付亚荣 陈劲松 张睿荫 马永伟 王新梅 师璐 曹小娟 左婧

(华北油田分公司)

1 研究背景

不同编码的压控装置可实现牙刷状油藏分层开采[1]。“三重一整体”的老油田二次开发理念,迫切需要油藏在纵向上细分层系的同井组分注分采工艺[2],其本质就是控水增油,提高油藏最终采收率。全国各油田相继开发了诸多分层采油技术,诸如:何海峰[3]提出了胜利海上疏松砂岩油藏分层防砂分层采油技术;邢晓光等[4]提出了在试油过程中利用“两阀两封”的智能分层射流泵排液工艺,实现了一趟管柱、两层排液;刘义刚等[5]以渤海SZ36-1 油田为蓝本,进行了分注分采效果及其影响因素数值模拟后认为,排状注采井网的最佳分采时机为含水90%;付亚荣等[6]应用进下油嘴达到了两个油层分采增油降水显著的效果;李大建等[7]设计了桥式分采器+Y211 封隔器+Y111 封隔器+ 普通管式抽油泵”三层分采技术管柱,实现了三层分采;郭颖[8]为了深度挖潜剩余油,研制出采油井6 段以上细分层产量控制工艺;罗云龙等[9]提出了利用综合分值和分差值表征分注分采技术改善水驱开发效果评价方法。刘合院士等[10]将分层采油技术分为自喷分层配产、机采井找堵水、液压可调层、智能分层采油4 个发展阶段,综述了技术原理、施工工艺、技术适应性和优缺点;李小永等[11]认为智能分层采油必须在智能油藏、智能决策、智能找堵水等基础上进行;郑忠博[12]研制了测控一体配产器,实现了水平井分层采油及测试缆控一体化工艺,4 口井实施后累计增油123.0 t,累计降水1 900.0 m3。分层采油工艺要达到控水增油的效果,关键控制高含水层产量、释放低含水层产量。事实上,现场实施分层采油时,各油层的压力、产液量资料距离施工时间较长或没有录取过此类资料,造成分层采油工艺的选择存在一定的盲目性;在分层采油施工时,需要先下入1~2 趟测试管柱,测试出水层、产液剖面、油层压力等资料,才能找出分层开采层位。分层测试和分层采油联作技术利用封隔器、电动可调式开关将施工油井中层间压力差异大、层间干扰矛盾突出的油层,用一趟管柱实现测试油井出水层、油层压力、产液量等参数和分层采油[13-14]。

2 分层测试和分层采油联作选井原则

已经建立的分层开采模型,需要已知某一油层的可采储量、采出程度、油层的流压等参数,从而确定分采油井不同分采层位对产量的影响,优选分层开采层位[15-19]。分层测试和分层采油联作工艺解决无法满足分层开采模型所需参数的“瓶颈”问题,施工过程中测试和分采管串较长,对井斜角、方位角等影响井筒通径的参数有严格要求,其选井的条件为:封隔器卡点无套管变形;最大井斜角小于45°;第一电动可调式开关、第二电动可调式开关、封隔器卡点、电缆旁通接头等工具井段全角变化率小于15%;50 ℃原油黏度小于500 mPa·s。

3 分层测试和分层采油联作施工工序

3.1 施工准备

1)洗井。从油套环空泵入清水作洗井液,洗井液从油管返出,洗井液的排量控制在25~30 m3/h,待从油管返出清水停止洗井;当井口压力为零后继续观察2 h,待井口无溢流,拆井口,安装试压合格的SFZ18-21 防喷器。

2) 起出生产管柱。包括油管、抽油泵和抽油杆。

3)用锅炉车将油管、抽油杆冲洗干净。

4)冲砂。下带有笔尖的冲砂管柱,冲砂至人工井底。

5)通井。在油井套管内下入φ118 mm×1.2 m规格的通井管柱;通井至人工井底,在坐封段连续通井3次,保证畅通无阻,速度控制在10~20 m/min。

6) 套管刮削。 在油井套管内下入带有GX-140T 套管刮削器对全井段套管内壁进行一趟钻刮削,清除井下套管内壁的垢、蜡及其它套管内壁阻塞物。

7)第二次洗井。从油套环空用清水洗井,洗井液的排量控制在30~35 m3/h,待从油管返出清水停止洗井,起出套管刮削管柱。

3.2 分层测试和分层采油管柱施工

1)下入丢手连接器管柱和电缆。丢手连接器管柱由井下自下而上依次为:73 mm 丝堵、1 m 本体直径73 mm 内放存储压力计的筛管、本体直径73 mm 双公扣密封接头、73 mm 加厚油管、第一电动可调式开关、73 mm 油管短节1 m、73 mm 油管短节0.5 m、1.6 m 第一封隔器、长度73 mm 油管短节0.5 m、73 mm 加厚油管、第二电动可调式开关、73 mm 油管短节1 m、73 mm 油管短节0.5 m、1.6 m第二封隔器、73 mm 油管短节0.5 m、73 mm 加厚油管9.3 m、73 mm 油管短节0.5 m、0.23 m 电缆旁通接头、73 mm 油管短节1 m、73 mm 加厚油管9.3 m、0.57 m丢手连接器、73 mm加厚油管4×9.3 m、1 m 校深短接、73 mm 加厚油管;下丢手连接器管柱的同时在管柱外壁下入φ5.6 mm 铠装电缆;管柱下到设计深度后,地面预留出200 m 的φ5.6 mm 电缆(200 m 左右),井口打电缆卡,截断电缆,用φ11.8 mm 校深工具校深。

2)丢手。管柱下到设计深度后,校深保证卡点准确,将分采工具调整到指定深度,坐井口。地面分批次打压:5 MPa(封隔器释放销钉剪断)、8 MPa (油管锚释放销钉剪断)、10 MPa (稳压5 min)、13 MPa (稳压10 min)、15 MPa (稳压10 min), 使 分 采 管 柱 坐 封, 继 续 加 压 至17~20 MPa,丢手连接器丢开,起出丢手连接器以上的全部油管。

3)电缆二次对接装置部分。管柱结构为:电缆二次对接装置、73 mm 加厚油管、73 mm 筛管2 m、抽油泵、油管;缓慢下放,电缆二次对接装置头部距离丢手1 根油管时,下放速度须保持在0.5 m/min,直到电缆二次对接装置头部插入丢手内部,对接插头进入丢手插座,被钢球锁住,此时通过加电测试即可知道是否对接到位。对接到位时伸缩器被打开,上提管柱不超过700 mm,能够封井即可。

3.3 分层采油杆柱施工

1)下入分层采油杆柱。分层采油杆柱由井口自上而下依次为:28 mm光杆、25 mm抽油杆、22 mm抽油杆、19 mm 抽油杆、悬挂泵柱塞。分采杆柱下入速度小于30~35 根/h。28 mm 光杆、25 mm 抽油杆、22 mm 抽油杆、19 mm 抽油杆、悬挂泵柱塞之间采用丝扣连接。

2)调整防冲距。柱塞下到位进入泵筒后,按每1 000 m 杆柱上提防冲距0.8 m。

3.4 完井安装井口

用工控机取各层信号是否正常,控制各层开关,各层开关正常后油井正常起抽。分层测试和分层采油联作施工完成。

4 现场应用

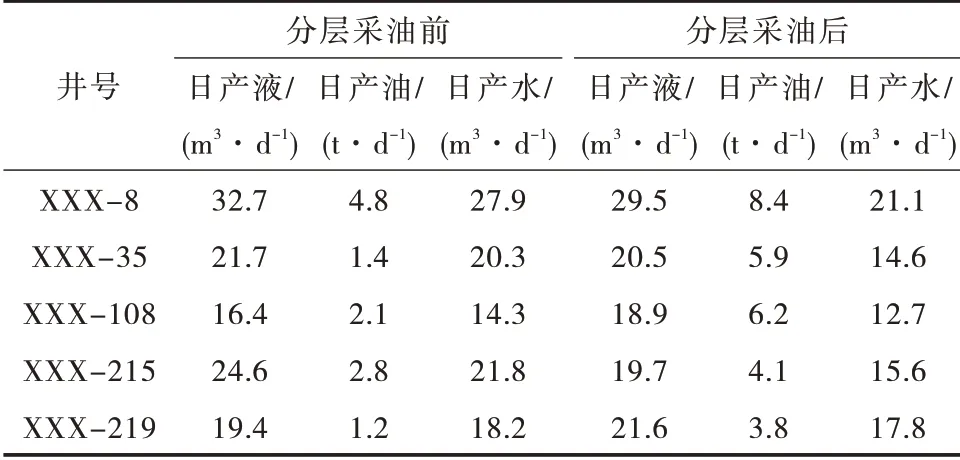

现场20 余口油井应用分层测试和分层采油联作工艺,一次成功率100%,单井产油量日平均增加2.8 t,单井产水量日平均降低6.2 m3,百米吨液耗电日平均降低0.106 kWh。部分分层测试和分层采油联作油井效果见表1。

表1 部分分层测试和分层采油联作油井效果

XXX-8 油井于2016 年10 月地质方案要求生产11#、12#、16#层,封隔器卡点在12#、16#层之间;上部11#、12#层单独生产时液量保持在30 m3左右,下部16#层单独生产时液量保持在30m3左右,两套层合采时液量保持在30 m3左右。动液面1 400 m,施工后,产油量日平均增加3.6 t,产水量日平均降低6.8 m3,百米吨液耗电日平均降低0.09 kWh。

5 结论

1)分层测试和分层采油联作工艺可以用一趟管柱解决油井某一油层可采储量、采出程度、油层的流压等参数缺乏的分层采油问题。

2)分层测试和分层采油联作工艺可以优选分层开采层位,实现上下两层间产量控制、两层分采同出的目标,达到增油控水、节能降耗的目的。

3)分层测试和分层采油联作工艺施工时,必须严格按工艺设计、施工设计进行管柱组合,认真核对工具的下井顺序、组配工序;斜井段管柱施工时,必须控制下放速度,才能确保施工一次成功。