化学自生热压裂液技术研究进展*

雷 明,罗明良,战永平,马宇奔,张 冕,史博晶,韩云龙

(1.非常规油气开发教育部重点实验室(中国石油大学(华东)),山东青岛 266580;2.中国石油大学(华东)石油工程学院,山东青岛 266580)

随着全球对能源需求的不断扩大,非常规储层的压裂作业开发和利用逐渐成为热点,美国页岩气革命促进了水力压裂技术的进一步发展和完善。但在低温储层改造时,常规的氧化破胶剂难以发挥作用,压裂液破胶不彻底,容易造成储层伤害。同时,对于高凝油和稠油等储层,在压裂改造过程中大量的压裂液与周围地层发生热交换,导致压后裂缝温度降低10%~50%,原油黏度增加、流动性变差,甚至原油蜡质会析出沉淀堵塞地层,造成裂缝导流能力下降,压裂改造后储层产量不能达到预期甚至产量下降[1-2]。有效解决压裂液低温难破胶和冷伤害问题仍然是低温储层及高凝油、稠油储层压裂改造的关键。

为有效避免压裂过程对地层的二次伤害,化学自生热压裂液技术逐渐成为研究的热点之一[3]。该技术将自生热体系加入压裂液中,利用自生热体系的热化学反应解除近井地带的堵塞,强化压裂液破胶,同时生成的气体有利于压裂液的返排,进而降低地层伤害、增加单井产能[4]。目前常见的自生热物质有铵盐与亚硝酸盐(NH4Cl/NaNO2)体系、过氧化氢体系和多羟基醛(CrO3/C6H12O6)体系等[5-8],其中过氧化氢体系和多羟基醛体系的反应焓变ΔH相对较低(分别为-196、-107.02 kJ/mol),且强氧化性对管壁和设备有很强的腐蚀,极大限制了使用;NH4Cl/NaNO2体系的放热量高且生成物清洁无污染,因此在化学自生热压裂液中得到了较广泛的应用。本文阐述了NH4Cl/NaNO2自生热体系的反应原理及影响因素,详细调研了该自生热体系在不同压裂液体系中的生热效果,介绍了该自生热体系的现场应用实例,以期为自生热压裂液体系组分配比的进一步完善及矿场应用提供借鉴。

1 NH4Cl/NaNO2自生热反应机理及影响因素

1.1 自生热反应机理

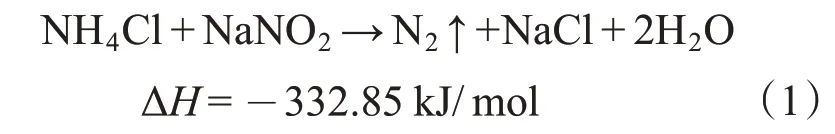

化学自生热压裂液中NH4Cl/NaNO2自生热体系的热化学反应为典型的酸催化反应,在酸性催化剂作用下发生热化学反应,见式(1),在生成N2和盐溶液的同时会放出大量的热量。理论上在反应物浓度为3 mol/L、物质的量比为1∶1的条件下,1 m3的NaNO2与NH4Cl 溶液能够放出997.6 MJ 的热量和67.2 m3的N2。早在20 世纪80 年代,壳牌公司用NH4Cl/NaNO2自生热体系代替注蒸汽和热油对稠油储层进行清蜡解堵[7-9],该体系在印度、墨西哥湾、我国中原、大庆和大港等油田有着大量的应用[10-12]。

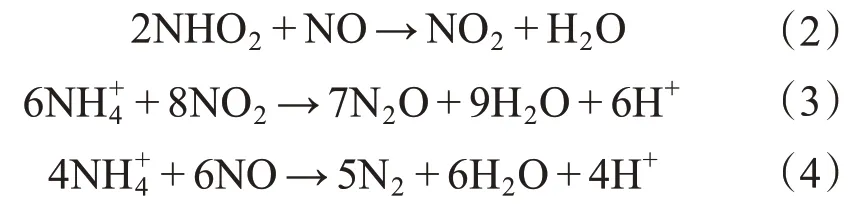

目前,国内学者对氯化铵和亚硝酸钠的反应机理研究较少。Liu 等[5]和Hassan 等[13]认为氯化铵溶液和亚硝酸钠溶液混合后能生成中间产物亚硝酸铵(NH4NO2)和NaCl·NH4Cl,亚硝酸铵稳定性较差,在40~120 ℃下会发生分解生成氮气和水,且较低的pH 值下能够进一步促进分解。Vershinin 等[14]认为酸性催化剂中的H+和亚硝酸钠的NO2-能够生成极不稳定的亚硝酸(HNO2),并快速分解成NO 和NO2,并与NH4+生成N2和N2O,在酸性环境下N2O进一步被破坏生成N2,其化学方程式为:

Nguyen 等[15]通过实验发现该反应属于双分子亲核取代反应(SN2)。氯化铵与亚硝酸钠溶于水时发生电离,其中电离的部分NH4+和NO2-继续发生电离生成NH3和HNO2,HNO2相互反应生成稳定性较差的三氧化二氮(N2O3),部分N2O3在常温常压可分解成NO 和NO2。NH3中的氮原子有一个未共享的电子对,因而是很好的亲核体,容易受到亲电体N2O3中N=O 基团的攻击。该反应过程分为两个阶段,如式(5)、式(6)所示。第一阶段:NH3与亲电体N2O3反应生成H3NNO+和NO2-,该过程反应较慢;第二阶段:生成的H3NNO+与NO2-进一步快速反应生成中间产物亚硝胺(H2NNO),亚硝胺很快解离生成N2与H2O。通过改变环境温度或H+浓度可以改变NH3和N2O3浓度,从而促进反应的进行。

1.2 自生热反应的影响因素

化学自生热反应的反应速率和峰值温度对压裂施工有很大影响。当反应达到峰值时,会生成大量的热量和氮气,较低的峰值温度不能有效提高储层温度,而峰值温度过高会影响压裂液的流变性能。反应速率过快时,压裂液在注入时大量热量会在井筒中损失,生成的气体会使压裂施工的注入压力升高,存在极大的安全隐患,因此需要控制反应的峰值温度和反应速率,保证压裂施工的正常进行[16-17]。影响自生热反应速率和峰值温度的因素较多,如反应物浓度、初始环境温度、体系pH值、施工的工艺和施工排量等,副反应和反应热损失也对反应有所影响[18]。但体系pH 值、反应物浓度和初始环境温度是主要因素。

1.2.1 体系pH值的影响

体系的pH 值是控制整个热化学反应的关键因素。自生热体系在常温常压下几乎不发生反应,加入的酸性催化剂能降低溶液的离子强度,增加NO2-和H+的活度系数,促进反应的进行,因此降低体系的pH值能提高自生热反应速率,更快到达峰值温度。

袁红安等[19]和张军闯等[20]研究了酸性催化剂对反应速率的影响,发现随着酸性催化剂酸性的增强,相比于不添加酸性催化剂时的活化能(119.9 kJ/mol),反应的活化能大幅降低,促进了热化学反应的进行。潘雨兰等[21]研究发现,酸性催化剂能明显提高反应速率,但当初始温度达到70 ℃以上时反应完全,酸性催化剂不再起主导作用。Ashton等[22]研究发现,pH 值为5 时,反应进行所具有的平均能级的能量仅为10 600,反应速率最快,但是pH<4 时有副反应发生而生成NO和NO2。由于副反应是吸热反应,随着pH值的降低,反应的峰值温度先增高后降低,因此为了保证反应的峰值温度,pH 值不宜过低[23]。

1.2.2 反应物浓度的影响

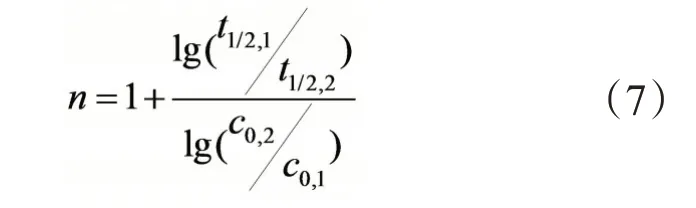

增大反应物浓度能有效增加单位体积活化分子数量,从而促进反应的进行。根据宏观反应动力学,反应速率与不同反应物浓度成指数关系。Qi等[24]发现在不同浓度(0.5~2 mol/L)的自生热体系中加入少量的稀盐酸,随着反应物浓度的增大,不仅反应的峰值温度逐渐增高,且到达峰值温度的时间缩短。而殷丹丹等[25]认为反应物的初始浓度主要影响反应的峰值温度和压力,对反应速率的影响相对较小。为了更好地提升地层的温度,保证体系持续升温,一般需要提高生热剂的浓度,但NaNO2的不完全反应会对储层造成伤害,产生的气体也会影响凝胶体系的网状结构,因此浓度一般在1~2.5 mol/L[26-28]。吴安明等[29]研究发现,反应物初始浓度c0越大,半衰期t1/2(即反应转化率达到50%所需要的时间)越短,反应速率越快,并通过公式(7)计算了反应级数n,提出反应速率与反应物浓度的1.88 次方成正比。基于吴安明的研究,谌智[30]和张录社[31]采用体积法研究了反应动力学,结果表明反应速率与反应物浓度的2 次方成正比,这与吴安明的计算相差不大。

式中,c0,1、c0,2为反应物的初始浓度,mol/L;t1/2,1为反应物初始浓度c0,1的半衰期,min;t1/2,2为反应物初始浓度c0,2的半衰期,min。

1.2.3 初始温度的影响

升高温度能增大反应物分子的动能,从而增加单位时间内分子间的有效碰撞次数。根据Arrhenius公式可知,化学反应速率和温度成指数关系,反应速率随着温度的升高而变快。王业飞等[32]发现随着初始温度的升高,反应速率和体系的峰值温度明显增大,当初始温度由20 ℃增至50 ℃时,体系的峰值温度由35 ℃增至80 ℃,达到峰值温度的时间由60 min 降到10 min。但顾雪凡等[33]认为初始温度仅影响反应的速率,对最终生热的峰值温度影响不大,可能因为加入酸性催化剂后反应物完全反应,生热过程中热损失可以忽略,因此最终到达峰值温度一样。Alade 等[34]发现随着初始温度从20 ℃增至75 ℃,到达峰值温度的时间显著缩短,和常温下相比反应速率常数kr增加了5~10倍。这是由于温度的升高促进化学平衡向能量低的方向进行。刘蜀知等[35]发现在施工注入排量一定时,压裂液的初始温度越高反应速率越快,自生热体系到井底时反应放出的热量越多,达到相同温度所需的生热剂加量更少。尽管如此,基于压裂施工实际情况,通过提高压裂液初始温度降低生热剂用量的方法在矿场难以实现。

目前,国内外学者在研究NH4Cl/NaNO2体系的反应动力学时,分析了反应物浓度、pH 值和反应温度对反应速率和峰值温度的影响,并总结出反应动力学公式,而对其他因素(如反应时压力、反应物物质的量比等)的影响考虑较少。Hassan等[36]研究了初始压力(2 MPa和3.5 MPa)对反应速率的影响,但研究中选择的初始压力相对地层压力较小,因此笔者认为自生热体系反应动力学研究需要结合生热反应的机理,考察地层压力和反应物物质的量比等因素对反应速率和峰值温度的影响,从而更有利于压裂过程中自生热反应的调控。

2 自生热压裂液体系

化学自生热压裂液注入地层后就地生成的热量通过径向和垂向传导改变地层的温度场,使地层温度高于原油的凝固点,增加原油的流动性,解除油层堵塞,此外生成的氮气分散于压裂液体系中形成微小泡沫,可降低压裂液的滤失,提高压裂液的返排率[37-39]。化学自生热压裂液的性能是压裂施工的关键,自生热反应和施工的剪切都会影响压裂液的黏度,因此自生热压裂液除了应该有良好的生热生气性能以外,还需有良好的耐温耐剪切性、破胶性和耐腐蚀等性能,目前已将化学自生体系引入硼交联胍胶压裂液、酸性交联压裂液和黏弹性表面活性剂压裂液中。

2.1 硼交联胍胶压裂液体系

针对高凝稠油储层压后产量不足的情况,程运甫等[40]于20世纪90年代首次以3 mol/L的亚硝酸钠和氯化铵为生热剂,以盐酸为酸性催化剂,复配质量分数为1%瓜尔胶稠化剂和0.02%过硫酸铵破胶剂研制了自生热压裂液体系(体系一)。当环境温度为60 ℃、酸性催化剂质量分数为1.3%时,该体系峰值温度能达到80 ℃,破胶后黏度仅为2 mPa·s,在现场投入使用后产量和返排率均得到了很大的提升,有效解决了压裂液对储层伤害的问题。此后许多学者着手研究化学自生热压裂液体系。

张家由等[41]在质量分数为0.48%胍胶的常规水基压裂液中添加了自生热剂,并以1.7%~3.3%复合功能酸AFC-B10为酸性催化剂,得到了化学自生热压裂液体系(体系二),该体系在35 ℃、170 s-1条件下剪切65 min 后,压裂液的黏度保持在60 mPa·s,同时能够生成大量的泡沫,降低压裂液的滤失,但该体系不具备挑挂性,在施工过程中泡沫的不稳定性会影响压裂液的携砂性能。顾雪凡等[42]对自生热压裂液体系进行改善,采用15% NaNO2+12%NH4Cl 为生热剂,1%草酸为酸性催化剂,以100∶10的交联比提高硼砂交联剂和羟丙基胍胶质量分数分别至0.4%和1%,相比于张家由等研发的体系,该压裂液体系(体系三)能完全挑挂,很好改善了压裂液的流变性,保证了压裂施工过程中的携砂性,但是较高浓度的生热剂和交联剂使得压裂液体系配制困难,且反应速率过快,不利于现场施工。

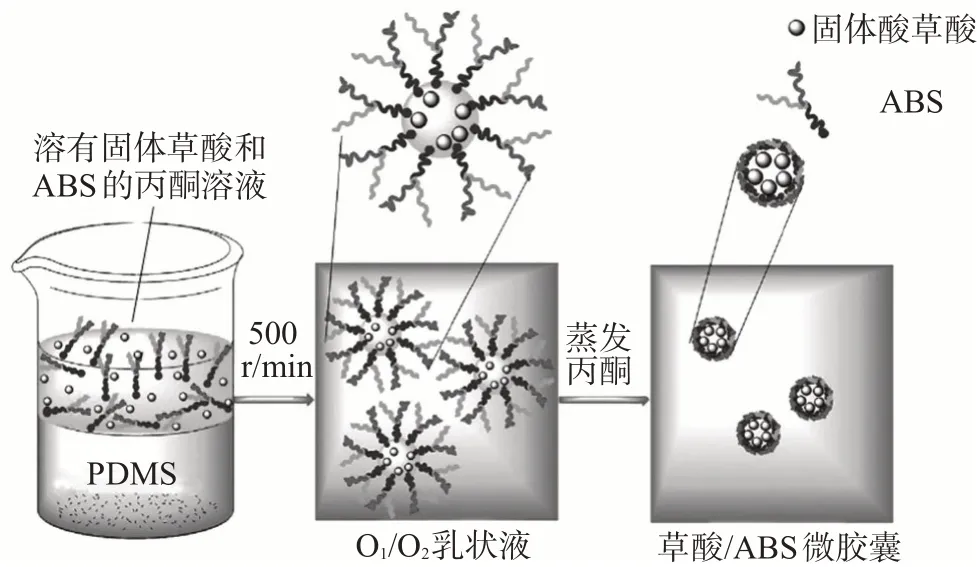

以NaNO2/NH4Cl 为生热剂的化学自生热压裂液一般以盐酸或草酸等为酸性催化剂,在泵注过程中压裂液与酸性催化剂混合时会对设备产生腐蚀。甄延忠等[43]针对这个问题研发一种低腐蚀自生热压裂液(体系四),该体系以1~2 mol/L NaNO2/NH4Cl 为生热剂,和0.2%羟丙基胍胶、5%有机硼交联剂的压裂液体系复配,并通过自制酸性催化剂来代替盐酸和草酸,相比于盐酸和草酸体系腐蚀率更低,能够实现对地层的低伤害和设备的低腐蚀。吴金桥等[44-45]和刘静等[46]以乙基纤维素、聚乙二醇、草酸颗粒、环己烷和石蜡为主要材料制备了草酸微胶囊,将草酸微胶囊加入自生热胍胶压裂液中(体系五)。该体系采用2 mol/L NaNO2/NH4Cl 为生热剂,和0.6%稠化剂羟丙基胍胶、0.7%硼砂的压裂液体系复配,草酸微胶囊在地面上释放H+缓慢,pH值为7.5~8,但在注入地层后地层压力使得胶囊破裂释放出H+,促进压裂液中生热剂反应。虽然该微胶囊能够减缓H+的释放,但需要研磨和石蜡包裹,粒径相对较大,不易进入地层裂缝中。Meng 等[47]对微胶囊进行改进研制了非水乳液微胶囊,制作工艺如图1 所示。该体系以固体草酸为酸性催化剂,与ABS(丙烯腈-丁二烯-苯乙烯共聚物)溶解在丙酮时,丙酮与PDMS(聚二甲基硅氧烷)互不相溶形成两相,而ABS可在丙酮-PDMS界面处形成稳定的非水乳液,在对溶剂蒸馏时丙酮蒸发最终获得目标体系。该体系能够将反应的峰值时间延长至34 min,有着良好的缓速效果。

图1 非水乳液微胶囊制作流程图[47]

目前,常见的几种自生热硼交联胍胶压裂液的性能如表1 所示。压裂液体系具有良好的生热性能,峰值温度大部分都能达到75 ℃以上,能够有效解决压裂液对地层的冷伤害问题,提高原油的流动性。该类自生热压裂液体系是在常规胍胶压裂液中添加自生热剂NaNO2/NH4Cl,可直接利用现有的压裂液设备进行施工,无需其他配套设施,配液简单,压裂施工工艺成熟,成本相对较低。但是由于生热剂NaNO2/NH4Cl 只有在酸性条件才能发生反应,而常规胍胶压裂液在酸性条件下交联效果较差,无法形成可调挂的冻胶体系,从而对压裂液的流变性、携砂性有所影响,此外地层黏土矿物的负电性使得压裂液接触到地层后发生黏土膨胀,造成地层的二次伤害,因而限制了大规模的推广。

表1 几种自生热硼交联胍胶压裂液的性能对比

2.2 酸性交联压裂液体系

酸性交联压裂液体系是以改性胍胶或部分水解聚丙烯酰胺为稠化剂,其羧甲基官能团能够在酸性条件下与锆、铝等交联剂通过离子键、配位键等交联形成冻胶体系,同硼交联胍胶压裂液体系相比,该体系能保证压裂液在低pH 值条件下仍具有良好的流变性和携砂性,近些年来许多学者开始研究酸性交联化学自生热压裂液体系。

杨建军等[48]以4%~5%生热剂NaNO2/NH4Cl为主剂,配比质量分数为0.6%~1%改性胍胶、0.12%~0.21%酸性交联剂到了目标压裂液(体系六),该体系随酸性催化剂浓度的增加,升温幅度能够达到30 ℃以上,在四川西平镇投入使用后地层压力得到恢复,产气量由原来800 m3/d提高到3.3×104m3/d,增产效果明显。王磊等[49]以6%NH4Cl+7.5%NaNO2为生热剂,并与质量分数为0.45%的改性胍胶、1%的有机锆交联剂、0.6%的有机酸、1%的KCl和0.5%的氟碳表面活性剂形成了化学自生热压裂液(体系七)。该体系能够在13 min 内升温到80 ℃以上。但是改性胍胶属于水溶性高分子,使用浓度相对较高(一般大于0.3%)时会增加施工时的摩阻,破胶后残渣含量相高,容易对地层造成损伤。王丽伟等[50]研发了一种清洁自生热增能压裂液(体系八),该体系采用3%~15%NaNO2/NH4Cl为生热剂,0.5%~0.8%疏水聚丙烯酰胺为稠化剂、0.3%~1%有机锆为交联剂,并以包裹的固体酸草酸为酸性催化剂,有着良好的耐温耐剪切性和增能效果。刘徐慧等[51]研发的0.3%稠化剂羟丙基胍胶、0.4%有机锆交联剂(由锆的氧化物、硝酸盐、硫酸盐和α-羟基羧酸及盐等合成)、0.4%实验室自制酸、4.9%NH4Cl+6.3%NaNO2生热剂形成的酸性交联化学自生热压裂液体系(体系九),在65 ℃,170 s-1条件下剪切90 min后,黏度在100 mPa·s左右,耐温耐剪切性好。

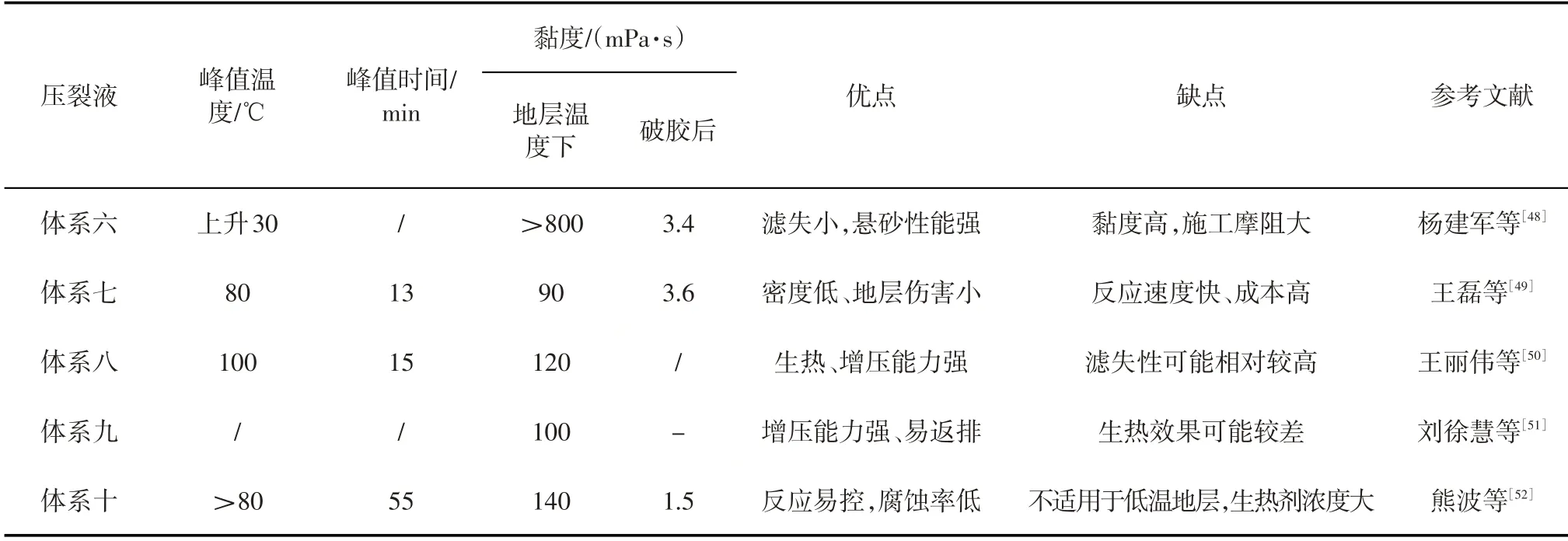

几种酸性交联化学自生热压裂液体系的性能如表2所示。酸性交联压裂液相比于硼交联胍胶压裂液体系有着对储层伤害更小、耐温耐剪切性能更好等特点,且在更低的稠化剂剂浓度和交联比下具有良好的挑挂性,能够满足压裂施工过程中的携砂、造缝等需求。但该体系的交联剂种类较少,成本相对较高,耐盐性能较差,遇高矿化度地层水易出现沉淀。

表2 典型酸性交联压裂液性能对比

除了通过加入不同浓度的酸性催化剂控制生热反应的进行以外,熊波等[52]研发的一种0.6%稠化剂疏水聚合物、0.6~0.8%有机锆交联剂、8%~12%NaNO2/NH4Cl生热剂的无酸性催化剂的化学自生热压裂液(体系十),在常温环境下不发生反应,但是在注入地层后,地层的高温能促进体系中NH4Cl 的NH4+水解释放H+,促进压裂液中生热剂反应,在一定程度上避免了腐蚀和沿程热量损失,但该压裂液在80 ℃时的反应程度只有55%,导致大量生热剂滞留在地层。

2.3 黏弹性表面活性剂压裂液

化学自生热冻胶压裂液体系能够有效解决常见压裂液冷伤害问题,解除近井堵塞,提高单井产量,但仍面临压裂液破胶不完全、残渣含量高等问题,对地层造成一定的伤害,而黏弹性表面活性剂压裂液(VES)是一种以表面活性剂为主剂的清洁压裂液,依靠表面活性剂或者表面活性剂/聚合物共同作用形成具有一定黏弹性的立体胶束结构,满足低残渣、低摩阻、悬砂性好等压裂需求[53],在自生热压裂液的应用上有很大的潜力。

蔡卓林等[54]利用疏水缔合聚合物和表面活性剂间的物理交联,以0.2%~0.45%水溶性疏水缔合聚合物APD-1、2%~4%表面活性剂GT-60、2.5%~8%自生热剂体系NH4Cl/NaNO2为主剂、1%~3%实验室自制酸GTO 为酸性催化剂配制了一种新型清洁自生热泡沫压裂液(体系十一)。该体系在催化剂作用下生成的大量热和气体使得压裂液泡沫化,有效降低了压裂液体系的密度,气体泡沫被表面活性剂稳定在各胶束之间避免影响胶束结构,保持了体系的稳定性[55]。和常规胍胶压裂液相比,该体系对地层伤害率仅有7.69%,大大降低了压裂液对地层的伤害,有效保持了体系的稳定性。潘竟军等[56]研制了一种以0.2~0.5%水溶性疏水缔合物为稠化剂、2%~15% NaNO2/NH4Cl 为生热剂、1%~5%甲醛为生热催化剂的自生热清洁压裂液(体系十二),其中氯化铵除了能与亚硝酸钠作为自生热剂反应放热,还能将水溶性疏水缔合聚合物和阳离子表面活性剂相结合形成空间网状结构,该体系遇到煤油即可破胶,破胶后黏度仅1.93 mPa·s,返排率高达95%以上,对地层的伤害较小。

自生热体系一般升温能够达到80 ℃以上,但是目前该压裂液体系耐温性相对较差,因此部分学者着手研究压裂液的耐温性。马国艳等[57]研发了一种3 g/L 自制疏水聚合缔合物HAWP-18+0.025 g/L十二烷基硫酸钠压裂液体系(体系十三),该压裂液体系随着温度的升高,聚合物分子间的缔合作用增强,在90 ℃、170 s-1下剪切90 min 后的黏度仍能保持在50 mPa·s左右,具有良好耐温耐剪切性能。除了使用表面活性剂/聚合物为主剂外,Zhao 等[58]合成了一种阳离子表面活性剂VES-T 作为耐高温压裂液的增稠剂,该压裂液体系(体系十四)添加3%的VES-T后能够形成蠕虫状胶束网状结构,最高耐温能力达到180 ℃,极大解决了清洁化学自生热压裂液高温携砂性的问题。不同黏弹性表面活性剂压裂液体系的性能如表3所示。

表3 典型黏弹性表面活性剂压裂液性能对比

由于黏弹性表面活性剂压裂液不需要形成冻胶体系,在满足良好的生热生气需求的同时,更容易破胶且残渣含量相对较少。在现场的施工结果显示该体系破胶速度快、黏度低、对地层伤害更小,能够达到清洁环保的目的,在低温储层和高凝油、稠油储层改造上有巨大的前景。目前该体系压裂液的耐温性有了较大提高,但仍对地层敏感性高,抗剪切能力相对较差,影响施工时加砂的过程,因此聚合物和表面活性剂的性能和缔合过程的研究是自生热黏弹性表面活性剂压裂液的重点。

3 自生热压裂施工工艺及现场应用

3.1 化学自生热压裂施工工艺

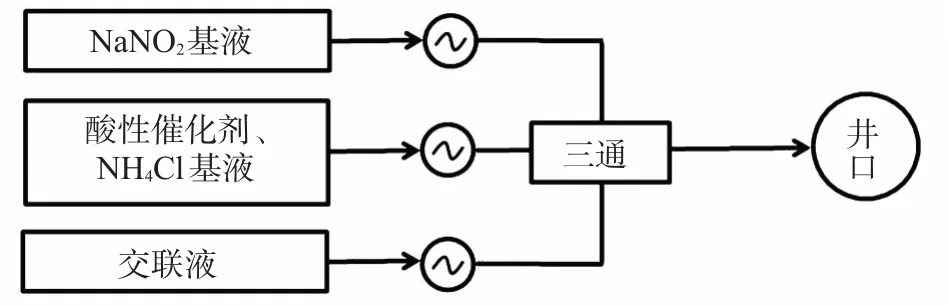

化学自生热压裂液施工工艺主要分为单泵挤注法和多泵挤注法。单泵挤注法是在地面上将自生热剂NaNO2/NH4Cl 和酸性催化剂加入压裂液体系中形成化学自生热压裂体系,该体系操作简单,可直接利用现有的设备进行施工操作,自生热剂在压裂液体系中混合均匀,但对延迟反应要求高,以避免施工时热量的损失和副反应产生的NO和NO2等气体对人员和环境造成伤害。多泵挤注法如图2所示,该工艺分别将NH4Cl 溶液与酸性催化剂的混合液、NaNO2溶液分装到两个不同的罐中,然后依次加入稠化剂、助排剂等添加剂配制成基液,通过泥浆泵或酸化泵按照不同比例将自生热基液和交联液泵注至井口混合后注入地层中。该压裂施工工艺中,NaNO2溶液和酸性催化剂在地面不发生混合,井口混合后发生热化学反应,因此施工作业安全系数高,但设备占用场地大,不适用于海上平台的实施。

图2 多泵挤注法示意图

3.2 化学自生热压裂液现场应用

化学自生热压裂液技术在国外应用较少,目前国内也处于起步阶段,仅在我国中原、新疆等油气田进行压裂试采,取得较好的增产效果。

中原油田胡庆区块含油储层深度为2000~2500 m,地层温度为70~100 ℃,属于低压低渗地层,在采用常规压裂液储层改造后返排率仅有20%,压裂液长时间滞留对地层造成二次伤害,因此中原油田井下作业处[39]对该区块四口井进行了化学自生热压裂现场试验。4 口井均使用26% Na-NO2+20%NH4Cl的自生热体系,并采用多泵挤注压裂施工工艺,现场试验表明,第一口新井在压裂以后产油量达到20.5 t/d,其他三口老井日产油(气)量提升了1.2~4 倍,增产效果良好,返排率为98%,大大降低了对储层的伤害。新疆油田东泉3井地层温度51 ℃,原油黏度较大,为了减少压裂过程中压裂液对地层的伤害,西部钻探等[59]研制了一种编号为ASR、BSR 自生热剂,并以清洁压裂液为自生热剂的基液对该井进行压裂改造,压后关井1 h 后放喷时,压裂液彻底破胶,黏度小于2 mPa·s,日返排液量为50 m3,油压套压维持在3 MPa 以上,地层能量得到恢复,提高了压裂效果,满足现场施工要求。针对青海油田柴北缘埋藏深度浅(120~1200 m)、地层压力低(压力系数<1)、压裂液返排困难等现象,青海油田钻采研究院[60]以6%NaNO2+7%NH4Cl为低聚酸性交联自生热压裂液体系的生热剂,对该区块9口井进行小规模压裂试油(气)。压裂改造后增产有效率为87.5%,7 口井的返排率达到68%以上,其中平1井和马西4井高达100%。河南油田的魏岗等油田有着高含蜡(41%~53%)、高凝固点(44~57 ℃)的特点,压裂液进入地层后造成地层温度低于析蜡温度,原油的蜡质和沥青质析出而堵塞地层,为保证压后产量,河南油田[61]采用1~1.5 mol/L NH4Cl/NaNO2化学自生热压裂液对V263 和A4009 两口井进行现场施工。现场试验结果显示,V263井有一定增液效果,A4009井压后2 h放喷,压裂液完全破胶且返排率达到50%,在转开采后日产量19.2 t,累计增产600 t,说明化学自生热在对低温储层和高凝油、稠油储层的开发中有广阔的应用前景。

4 展望

化学自生热压裂液体系有着良好生热生气性能,自生热剂NaNO2/NH4Cl 与各压裂液体系配伍,通过调节pH 值和生热剂浓度,可用于低温储层与稠油、高凝油储层的压裂改造。该压裂技术提出相对较晚,研究比较薄弱,技术不够成熟,还未实现较大规模的现场应用。目前该压裂技术仍面临着压裂液体系不稳定、化学反应不可调控等问题,针对以上问题,自生热压裂液需要在以下方面进行研究:

(1)pH值是影响化学自生热反应速率的关键因素,为了达到压裂液地面稳定,注入地层后发生热化学反应,需通过调节pH 值对自生热反应速率调控。多元有机碱或微胶囊、石蜡包裹等方式能抑制H+的释放,延迟放热反应,有效减缓反应进行,但成本相对较高,且存在对地层二次伤害的风险,因此考虑酸性催化剂的类型及加入方式对H+释放的影响,实现自生热反应速率调控至关重要。

(2)改善自生热压裂液体系的携砂性能。化学自生热硼交联胍胶体系在酸性条件下生热反应会降低压裂液的流变性,在注入过程中造成携砂性能下降,严重情况下可能出现砂卡或砂堵等现象,因此化学自生热酸性交联压裂液和清洁压裂液具有一定优势;同时需要进一步研究压裂液稠化剂和交联剂的耐温性,优化压裂液的配方,以实现在高温环境下自生热压裂液的表观黏度不会明显降低。

(3)压裂泵注过程中裂缝温度场的准确预测。压裂液在注入地层过程中温度不断变化,影响压裂施工过程中裂缝形态和裂缝的铺砂浓度、导流能力等性能,对施工后产量预测有重要的影响。现有的温度场预测模型大部分基于静态井筒热传导模拟,不能有效指导压裂施工,因此加强自生热压裂液泵注过程中裂缝温度场分布预测,降低自生热压裂液矿场应用施工风险。

(4)优化压裂施工工艺。多泵挤注法虽能避免自生热压裂液不稳定性对施工造成的影响,但存在基液混合不均匀,热化学反应不完全等问题,导致压裂液不能达到理想峰值温度,且存留的反应物也可能对地层造成伤害,因此需要加强自生热压裂液应用工艺研究,提高化学自生热体系的反应效率,改善自生热压裂液应用效果。